Комплексная цифровая система и автоматизация конвейерного производства на автозаводе «Урал»

Отрасль : Машиностроение, приборостроение.

Исполнитель: 1С-Рарус Челябинск

Функциональная область: Управление финансами. Бухгалтерский и налоговый учёт.

01.03.2019 - 03.02.2021

Уральский федеральный округ РФ

Автомобильный завод «Урал» совместно с «1С-Рарус» построили единую инфраструктуру на базе «1С:ERP Управление предприятием», интегрированную с «1С:Зарплата и управление персоналом ред.3.1» и «1С:Документооборот КОРП». Завод «Урал» получил грант государственной программы целевого финансирования для реализации проекта. Проект комплексной автоматизации объединил в едином цифровом решении процессы управления заводом, начиная от годового, месячного планирования и формирования закладки на конвейере, до выполнения учетных операций и заканчивая бухгалтерским учетом и отчетностью. В результате создана информационная платформа для развития предприятия на годы вперед. Завод, впервые с момента создания, получил многоэтапный расчет фактической себестоимости для 40 производственных подразделений.

Автомобильный завод «Урал» (www.uralaz.ru) является одним из крупнейших производителей грузовых полноприводных автомобилей в России. Автозавод имеет производственные мощности по сварке, окраске и сборке автомобильной техники, литейный, заготовительный и автокомпонентный переделы. Автозавод «Урал» входит в состав «Объединенной машиностроительной группы» (ОМГ, в латинском написании — UMG). Предприятие находится в городе Миассе Челябинской области.

Цели проекта:

-

Разработать условия для перевода действующих бизнес-процессов с западного ПО на российское с улучшениями в процессах создания рабочей модели по циклу от конструкторской и технологической документации описания нового автомобиля до передачи продукции по заявке клиента:

- планирование производства годовое — трехмесячное — недельное, в т.ч. в интеграции с заказами клиента из CRM; план закупок; производственная логистика, в т.ч. реализация фактического списания материалов, ПКИ и агрегатов под автомобиль;

- автоматизация закладки для сборки на главном конвейере, пооперационный учет;

- полномасштабное внедрение на базе платформы «1С:ERP Управление предприятием» всего спектра производственных бизнес-процессов — инструментальное и литейное производства, управление качеством, блока отчетности — полный пакет, включая РСБУ, МСФО, налоговый, управленческий, в т.ч. консолидация по всему бизнесу, и всех интеграционных механизмов с учетными системами, действующими на предприятии — «1С:Зарплата и управление персоналом», ЭДО, «1С:Документооборот», CRM, SRM, в «1С:ERP Управление предприятием».

- Обеспечить раздельный учет по государственному оборонному заказу и сократить время на подготовку отчетности по ГОЗ.

-

Оптимизировать стоимость владения IT и минимизировать риски непрерывности и отказоустойчивости.

Задачи проекта:

- Адаптировать информационную систему и интеграцию конфигураций «1С:ERP Управление предприятием», «1С:Документооборот КОРП», «1С:Зарплата и управление предприятием КОРП» для работы в единой системе управления.

- Максимально сохранить типовой функционал конфигурации для последующего самостоятельного обновления целевой информационной программы сотрудниками заказчика.

- Подготовить пользователей и сотрудников IT-отдела заказчика к работе с новой программой, чтобы снизить издержки на привлечение подрядчика во время промышленной эксплуатации.

- Настроить и подготовить информационную программу для отказа от «1С:Управление производственным предприятием» и «1С:Зарплата и управление предприятием 2.5». Формировать закрытие месяца по регламентированному учету не позднее 5 числа месяца, следующего за текущим, к последнему месяцу окончания промышленной эксплуатации.

- Автоматизировать формирование отчетности в соответствии с требованиями ГОЗ.

- Увеличить точность расчета себестоимости за счет адресного списания узлов, составляющих не менее 95% себестоимости автомобиля.

В качестве информационных программ управления предприятием использовались «1С:Управление производственным предприятием», «1С:Зарплата и управление персоналом 2.5» и другие сторонние продукты. После выхода из группы компаний планировался отказ от программ на платформе «1С:Предприятие», которые находились на обслуживании. Поддержка использовавшихся сторонних программ вендором на территории РФ не реализуется. Развитие программы проводилось сотрудниками АЗ «Урал», которые поддерживали и дорабатывали продукт. Поиск и обучение новых сотрудников для работы — процесс постоянный по следующим причинам:

- сложность производственного учета;

- обилие интеграционных механизмов между программами на платформах;

- обилие сопутствующих программ, созданных сотрудниками;

- сложность позаказного планирования конвейерного производства;

- потребность в получении информации о детальной себестоимости выпускаемой продукции;

- потребность в точном соответствии установленного на автомобиль узла в учете и по факту.

В целях формализации и дальнейшей автоматизации собственных бизнес-процессов предприятие решило внедрить единую программу управления предприятием, предоставляющую способность интегрировать бизнес-процессы на платформе «1С:Предприятие 8».

Предпосылки для старта проекта:

- переход с зарубежных систем устаревших версий на российский комплекс для снижения санкционных рисков;

- необходимость сокращения времени на подготовку к производству новых изделий, поддержание целостности и актуальности данных о произведенных изделиях за счет перевода в «цифровое пространство» моделей изделия и бизнес-процессов проектирования/изготовления;

- создание единого информационного пространства между предприятиями бизнеса для обеспечения единых бизнес-процессов от заявки покупателя до продажи автомобиля, в т.ч. с использованием механизмов бесшовной интеграции между программными компонентами;

- создание единой платформы для реализации всех бизнес-процессов предприятия.

Комплексная цифровая система построена на базе решения «1С:ERP Управление предприятием», интегрированногос «1С:Зарплата и управление персоналом ред.3.1» и «1С:Документооборот КОРП». З

Сложность проекта заключалась в отказе от сильно кастомизированного решения «1С:Управление производственным предприятием». Ввод НСИ выполнялся в нескольких программах. В качестве мастер-программ для учета НСИ использовались сторонние программы и «1С:Управление производственным предприятием».

Выполнены работы по нормализации и выгрузке информации в «1С:ERP Управление предприятием». В процессе выгрузки устранены дубли справочников, договоров, контрагентов. Оптимизированы справочники: структура предприятия, статьи расходов и доходов с учетом требований завода.

В ходе проведенной опытной эксплуатации время расчета себестоимости не удовлетворяло требованиям регламента закрытия, после чего с помощью методологической проработки изменены способы формирования затрат и базы распределения и среднее время расчета себестоимости в базе по регламентированному учету составило 2 часа, что соответствует требованиям оперативного закрытия месяца.

На этапе автоматизации конвейерного производства использовались экспертные услуги ЦКТП и «1С:Корпоративный инструментальный пакет» для получения оптимального соотношения скорости формирования производственных планов с учетом требуемой детализации аналитик планирования.

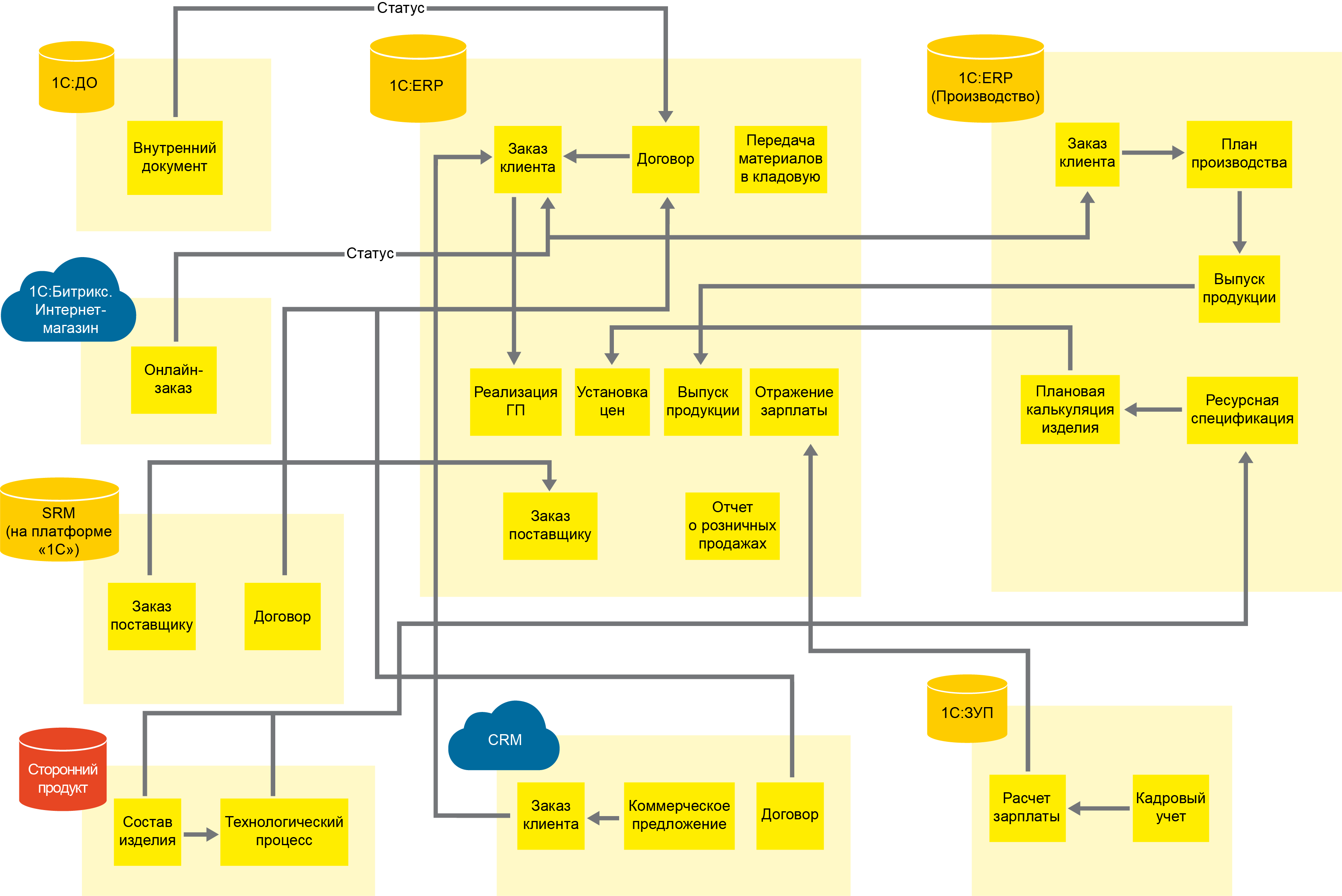

Схема архитектуры системы

Для успешной реализации проекта и получения быстрых результатов, проект разделили на этапы:

- Отказ от исторических систем «1С:Управление производственным предприятием», «1С:Зарплата и управление персоналом 2.5» и переход на учет в «1С:Зарплата и управление персоналом КОРП 3», «1С:ERP Управление предприятием», «1С:Документооборот КОРП».

- Подготовка регламентированной отчетности и расчет себестоимости в «1С:ERP».

- Планирование производства на конвейере и автоматизация производственной логистики в «1С:ERP». Отказ от западной системы.

- Внедрение производственного планирования за счет интегрирования «1С:ERP» и CAD-системы.

- Внедрение бюджетирования на базе «1С:ERP» и «1С:Управление холдингом».

- Проект реализуется при поддержке Российского фонда развития информационных технологий.

Проект комплексной автоматизации на базе «1С:ERP» объединил в едином цифровом решении процессы управления заводом начиная от годового, месячного планирования и формирования закладки на конвейере, до выполнения учетных операций и заканчивая бухгалтерским учетом и отчетностью. В результате создана информационная платформа для развития предприятия на годы вперед.

Завод впервые с момента создания получил многоэтапный расчет фактической себестоимости для 40 производственных подразделений со следующими условиями:

- Одни и те же статьи затрат могут содержатся в базах распределения. Например, для выпускающих и обрабатывающих цехов.

- Для конкретных заказов или даже конкретных цехов устанавливаются лимиты отнесения затрат.

- Расчет себестоимости сначала проводится внутри каждого цеха. Цех ежемесячно отчитывается по затратам и движению НЗП. После этого из полученных затрат отдельных цехов собирается полная себестоимость продукции.

В результате цеха начали управлять уровнем запасом материалов, полуфабрикатов, комплектующих и готовой продукцией в цеховых кладовых, что оптимизировало НЗП и положительно сказалось на финансовом результате.

Автоматизировано конвейерное производство. Реализована приспособленная к изменениям спроса, в том числе отказов клиентов, программа планирования ежедневной закладки автомобилей.

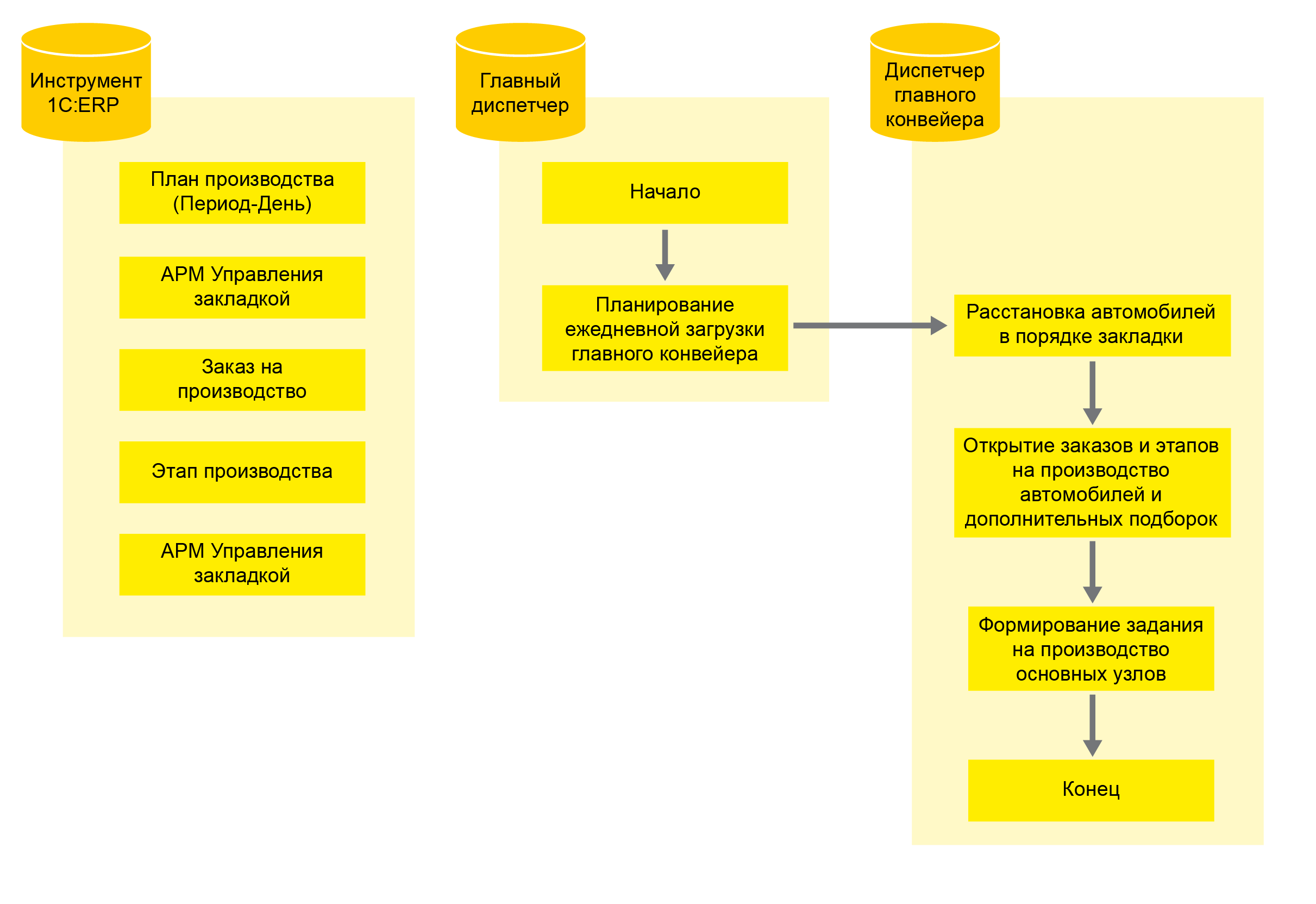

Разработан «АРМ Управления закладкой» — из типовой документации «План производства» на 5 дней пользователю предоставляют управлять очередью заказов: менять очередь, добавлять делали, удалять автомобиль с производства. АРМ допускает изменения в планах без открытия отдельной документации «Заказы на производство» и «Этапы». С помощью АРМ пользователю доступно открытие заказов не только на сборку автомобилей, но и на подсборку узлов (кабина, силовой агрегат (мотор) и пр.). АРМ помогает в создании «Задания на производство» основных узлов: рама, мост, раздаточная коробка, при этом не используется типовой «Заказ на производство», что допускает внесение изменений «безболезненно» и быстро.

Разработан «АРМ номерных узлов». АРМ связан с «АРМ Управления закладкой», который показывает перечень узлов с привязкой к сборочным постам, моделям и ВИН-коду автомобиля. После установки узла на автомобиль в процессе сборки оператор в «АРМ Номерных узлов» отражает номерную информацию. Программа подставляет узел с серийным номером на конкретный автомобиль. В результате сборки узлов с серийными номерами программа допускает получения себестоимости автомобиля. Если на производстве заменить узел, который ставится по спецификации, АРМ подскажет, что номер принадлежит другому автомобильному узлу, удостоверившись в правильности выбора, программа автоматически произведет замену и в расходах и в поддержке.

Разработан «АРМ Автоматическое списание ТМЦ». В АРМ ежедневно фиксируются материалы, ПКИ, узлы используемые для производства продукции с учетом введенных ресурсных спецификаций и разрешений на замену в текущем периоде. Все данные по использованным материалам накапливаются в течении дня. Каждую ночь вся информация по использованным материалам с учетом корректировок переносится в документы «Этап производства» и «Производство без заказов». В случае наличия отрицательных остатков каждый диспетчер в АРМ видит их перечень, который необходимо отработать в течении следующего дня.

Автоматизировано планирование и исполнение МТР. Для выполнения плана выпуска автомобилей задействованные цеха должны сформировать распорядительные ведомости по потребностям, с информацией о количестве, сроках поставки, изготовления и доставки в цеховые кладовые комплектующих и полуфабрикатов, входящих в состав конечного изделия. Утвержденные распорядительные ведомости служат основанием для открытия заказов и формирования выпуска вспомогательными цехами. Состав одной модификации производимого автомобиля включает 25 000 деталей и комплектующих, создаваемые детали обрабатываются в 40 цехах. Ежемесячно открывается 4000 заказов только в цехах, отгружающих готовую продукцию заказчику.

Планирование производства на конвейере

- Создана единая инфраструктура на базе «1С:ERP Управление предприятием», интегрированная с «1С:Зарплата и управление персоналом ред.3.1» и «1С:Документооборот КОРП».

- 100% договоров из «1С:ERP» согласуются в «1С:Документооборот» с использованием бизнес-процессов.

- Финансовый результат рассчитывается в срок. Закрытие месяца по регламентированному учету проходит не позднее 5 числа месяца, следующего за текущим, ко второму месяцу промышленной эксплуатации.

- Обеспечено ведение раздельного учета ГОЗ.

- Создана мастер-программа для ведения НСИ на базе «1С:ERP Управление предприятием».

- Реализовано ежемесячное позаказное формирование плана изготовления автомобилей и запчастей.

- Реализовано ежедневное планирование, управление и формирование жесткой закладки конвейера на 5 дней с помощью АРМ «Управление закладкой».

- Реализовано адресное списание узлов и агрегатов на автомобиль, которая дает точность отнесения расходов и прослеживаемость главных узлов автомобиля.

- Розничный заказ клиента формируется в интернет-магазине с интегрированием в «1C:ERP».

- Автомобильный завод «Урал» получил грант государственной программы целевого финансирования по проекту «Комплексное решение „Цифровой Урал“. От западного ПО к отечественному».

- При выполнении проекта в Автомобильном заводе «Урал» существенный объем работ выполнен собственной ИТ-службой компании.

Экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях: 3%,

- ускорение получения управленческой отчетности: 3%,

- ускорение получения регламентированной отчетности: 5%,

- ускорение обработки заказов: 2%,

- снижение объемов материальных запасов: 1%,

- сокращение расходов на материальные ресурсы: 2%,

- сокращение производственных издержек: 2%,

- сокращение операционных и административных расходов: 2%,

- рост оборачиваемости складских запасов: 2%,

- рост производительности труда в производстве: 3%,

- сокращение длительности простоев оборудования: 2%,

- снижение производственного брака: 1%,

- сокращение сроков исполнения заказов / оказания услуг: 2%,

- снижение себестоимости продукции / услуг: 1%,

- сокращение дебиторской задолженности: 1%,

- увеличение объема выпускаемой продукции / оказываемых услуг: 1%,

- рост прибыли: 1%.

Эльдар Гумурзаков

Начальник управления ИТ автомобильного завода «УРАЛ»Благодаря командной работе специалистов «1С-Рарус» и «Автомобильный завод «УРАЛ» удалось создать систему управления ресурсами предприятия. Мы получили контроль в онлайн-режиме за исполнением заказов, формирование и исполнение планов закладки на конвейер, учет дебиторской и кредиторской задолженности, в том числе по государственным контрактам, автоматическое формирование и исполнение реестров платежей. Мы будем продолжать развивать эту систему максимально используя типовой функционал «1С:ERP Управление предприятием», «1С:Документооборот» и «1С:Зарплата и управление персоналом». В ближайшее планы входит внедрение объемно-календарного планирования, бюджетирования и интеграция с другими приложениями единой экосистемы предприятия.