На кондитерском заводе «Кондитер Кубани» внедрили блок управления операционной деятельностью производства и финансами

Отрасль : Торговля.

Исполнитель: Диалог Информационные Технологии

Функциональная область: Управление производством.

15.03.2021 - 27.08.2021

Федеральный масштаб

На кондитерском заводе «Кондитер Кубани» внедрили блок управления операционной деятельностью производства и финансами на базе «1С:ERP Управление предприятием». В результате на 25% сократилось время сотрудников на поиск ошибок закрытия месяца и расчета себестоимости продукции. На 20% снизились трудозатраты по планированию производства, увеличилась оперативность закупок сырья и материалов и производства полуфабрикатов. Сократился выпуск ограниченно годной и негодной продукции и полуфабрикатов, что позволило снизить расход сырья и материалов.

«Кондитер Кубани» является одним из ведущих производителей кондитерской продукции в стране. Фабрика выпускает более 20 видов конфетных наименований — от карамели до шоколадных батончиков и трюфельных конфет. Завод принадлежит АО «Тандер» (розничная сеть «Магнит») — холдинговой компании группы обществ, занимающихся розничной торговлей.

Цель проекта: модернизация и развитие оперативного управления производством.

Задачи проекта:

- Моделирование бизнес-процессов пользователей с использованием типового функционала системы для улучшения или корректировки текущих бизнес-процессов.

- Разработка АРМов для планирования производства продукции и загрузки рабочих центров на основании уже введенных заказов клиентов.

- Разработка новых отчетов подтверждения заказов клиентов по планам производства.

- Разработка отчетности для анализа расхода сырья и материалов на производство продукции по нормативу, плану и факту с учетом выпуска возвратных отходов.

- Разработка отчетов для анализа потребности в закупках сырья и материалов, а также по производству полуфабрикатов с учетом специфики работы предприятия.

До старта проекта планирование производства на предприятии осуществлялось на основании данных заказов поставки продукции, текущей загрузки производственных мощностей, остатков на складах и кладовых подразделений, собранных вручную в таблицах Excel.

Одним документом оформлялся выпуск продукции на склад и в цеховую кладовую. Из-за погрешности вычисления на складе зависали стоимостные остатки без количества. Из-за этого постоянно возникали ошибки при закрытии месяца.

В связи со спецификой оформления производственных операций, при расчете себестоимости полуфабрикатов часто возникали ошибки расчета с зависаниями стоимостных остатков полуфабрикатов в регистрах учета. Необходимо было проводить анализ фактического расхода сырья в сравнении с нормативами по спецификациям и оперативно выявлять перерасход сырья и материалов для дальнейшего анализа и устранения причин.

В связи с этим было принято решение о модернизации и развитии и оперативного контура производства.

Блок управления операционной деятельностью производства построен на базе решения «1С:ERP Управление предприятием», уже внедренного в компании.

Автоматизированы функции:

- Бухгалтерский учет.

- Учет затрат на производство.

- Расчет нормативной себестоимости.

- Расчет фактической себестоимости.

- Учет основных средств, расчет амортизации.

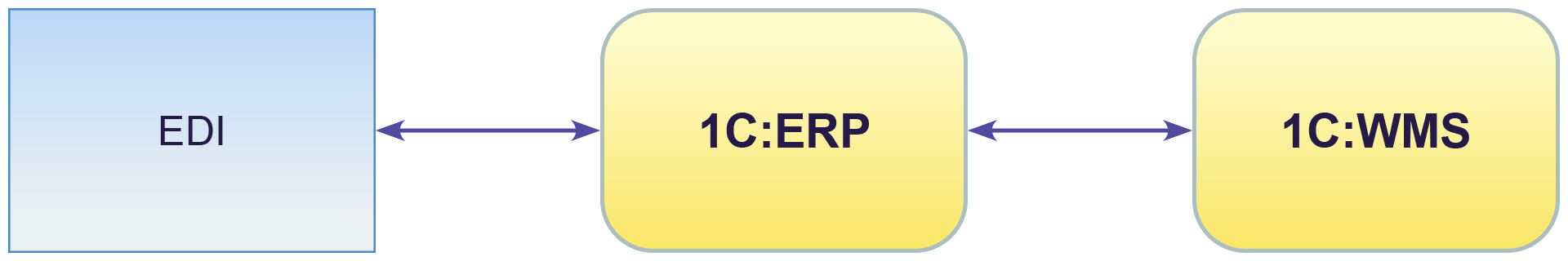

Оперативный учет по основным бизнес-процессам компании ведется в системе на базе «1С:ERP Управление предприятием». При этом реализованы интеграционные связи с «1С:WMS Логистика. Управление складом» в части процессов складского учета и материальных потоков. Взаимодействие с контрагентами осуществляется средствами системы EDI, которая также интегрирована с «1С:ERP Управление предприятием».

Схема архитектуры системы

Автоматизировано рабочих мест - 1000.

Особенности проекта:

- Работы по проекту выполнены полностью в дистанционном режиме.

- Удаленный сбор требований, согласования, проведение демонстраций и сдача работ.

- Диалог ИТ выступил субподрядчиком в части внедрения блока управления производством на проекте по комплексной автоматизации завода на базе ПП «1C:ERP». Читать подробнее о проекте здесь >>>

Для достижения текущих целей были выполнены следующие работы:

- Выполнено моделирование процессов производства полуфабрикатов и продукции с учетом выпуска продукции для продажи клиентам и для выполнения анализа качества в собственных лабораториях заказчика.

- Выполнено моделирование процессов закрытия месяца и расчета себестоимости продукции с учетом специфики работы предприятия.

- Разработан инструмент для планирования производства на основании данных заказов клиентов, плановых и фактических остатков продукции и ранее запланированных выпусков продукции с учетом загрузки производственных мощностей.

- Разработан инструмент для анализа данных о нормативных, плановых и фактических затрат на выпуск продукции с учетом брака и возвратных отходов.

Результатом проекта по оперативному управлению производством на кондитерском заводе стало:

- Корректное закрытия месяца и исключение ошибок в расчете себестоимости полуфабрикатов и продукции.

Эффект: на 25% сократилось время сотрудников на поиск ошибок закрытия месяца и расчета себестоимости продукции, а также на исправление ошибок вручную. Увеличилась точность в расчете себестоимости полуфабрикатов, производимых в процессе.

- Разработан новый удобный, информативный инструмент по планированию производства и анализу остатков сырья, материалов и полуфабрикатов с учетом специфики планирования производства на предприятии.

Эффект: на 20% сократились трудозатраты сотрудников на планирование производства, увеличилась оперативность закупок сырья и материалов и производства полуфабрикатов, что существенно уменьшило проблемы с несвоевременным наличием на складе и доставкой сырья и материалов и производством полуфабрикатов.

- Разработан новый инструмент, который позволил анализировать причины возникновения брака в производстве.

Эффект: сократился выпуск ограниченно годной и негодной продукции и полуфабрикатов, что позволило снизить расход сырья и материалов на производство продукции и полуфабрикатов.