Производитель автомобилей «Аурус» построил единую цифровую среду

Отрасль : Машиностроение, приборостроение.

Исполнитель: Группа Компаний "СофтБаланс"

Функциональная область: Управление финансами. Бухгалтерский и налоговый учёт. Управление закупками (МТО). Управление персоналом, расчёт зарплаты. Управление продажами. Управление логистикой и складом. Управление производством. Управление документами и контентом. Управление нормативно-справочной информацией.

01.06.2020 - 31.12.2021

Приволжский федеральный округ РФ

Производитель автомобилей «Аурус» построил единую цифровую среду на базе платформы «1С:Предприятие 8». Система управления ресурсами предприятия, закупками, производством, логистикой и качеством бесшовно интегрированы друг с другом. Разработанная система позволяет компании быть гибкой и быстро адаптироваться к изменениям благодаря микросервисной архитектуре решения. В части бухгалтерского и налогового учета система легко обновляется, что делает ее устойчивой к изменениям в законодательстве. Полностью автоматизирован процесс управления производством. Обеспечена прозрачность производственного процесса. Риски влияния человеческого фактора сведены к минимуму.

Компания «АУРУС» — российский производитель автомобилей класса «люкс». Aurus — семейство автомобилей представительского и высшего класса. Производство автомобилей ведется на заводе компании в особой экономической зоне Алабуга Республики Татарстан. Автомобиль Aurus содержит около 4,5 тысяч деталей, которые поставляют 74 производителя. Завод Aurus способен выпускать до 5000 автомобилей в год.

Цель проекта: создать единуюцифровую среду для управления деятельностью предприятия.

Задачи проекта: автоматизировать следующие процессы:

- Производство автомобилей и запасных частей.

- Послепродажное обслуживание автомобилей.

- Онлайн взаимодействие с поставщиками и дилерами с интеграцией с 1С.

- Регламентированный и управленческий учет.

- Отчетность по МСФО.

- Расчет зарплаты и кадровый учет.

- Формирование и контроль бюджета закупок.

- Документооборот.

Компания «АУРУС» — новое предприятие, производство автомобилей на котором началось 31.05.2021. Проект по автоматизации начался вместе с подготовкой к запуску производства.

Единая цифровая среда предприятия построена на базе следующих решений:

- «1С:ERP Управление предприятием»:

- регламентированный учет;

- МСФО;

- формирование и контроль бюджета закупок;

- расчет себестоимости;

- обработка заказов клиентов;

- формирование заказов поставщикам;

- формирование заказов на производство;

- учет непроизводственных материалов.

- «1С:Документооборот КОРП»:

- входящая, исходящая корреспонденция;

- согласования внутренних документов;

- согласование договоров вместе с ценовыми спецификациями;

- работа с приказами;

- обмен по ЭДО;

- «1С:Зарплата и управление персоналом КОРП»:

- расчет заработной платы;

- кадровый учет;

- «1С:Корпорация».

Функциональная схема описывает реализацию функционала по сервисам.

Системная схема ниже описывает взаимосвязь сервис на верхнем уровне.

Серверная часть систем развернута в Яндекс Облаке.

Серверная часть реализована на базе отечественного или открытого ПО: PostgreSQL в качестве базы данных и Linux в качестве ОС.

Авторизация в 1С выполняется по Open ID с использованием сервиса Keycloak.

Схема архитектуры (кликните, чтобы увеличить)

Создана единая цифровая среда, в которой система управления ресурсами предприятия, закупками, производством, логистикой и качеством бесшовно интегрированы друг с другом. Стек российских технологий облачного хранения и обработки данных позволяет значительно повысить скорость развертывания и изменения инфраструктуры и сократить инвестиции.

В единой цифровой среде задействованы современные технологии:

- Промышленный интернет вещей (IIOT) с подключенным производством.

- Беспилотные технологии.

- Дополненная реальность.

- Моделирование с использованием цифрового двойника.

Подключенное к IIOT производство дает возможность оперативно реагировать на изменения процесса, позволяет следить за движением автомобилей, автоматических логистических роботов и состоянием оборудования, определять количество задействованных операторов на станции, процент выполненных работ. Выполнять оптимизацию процесса онлайн.

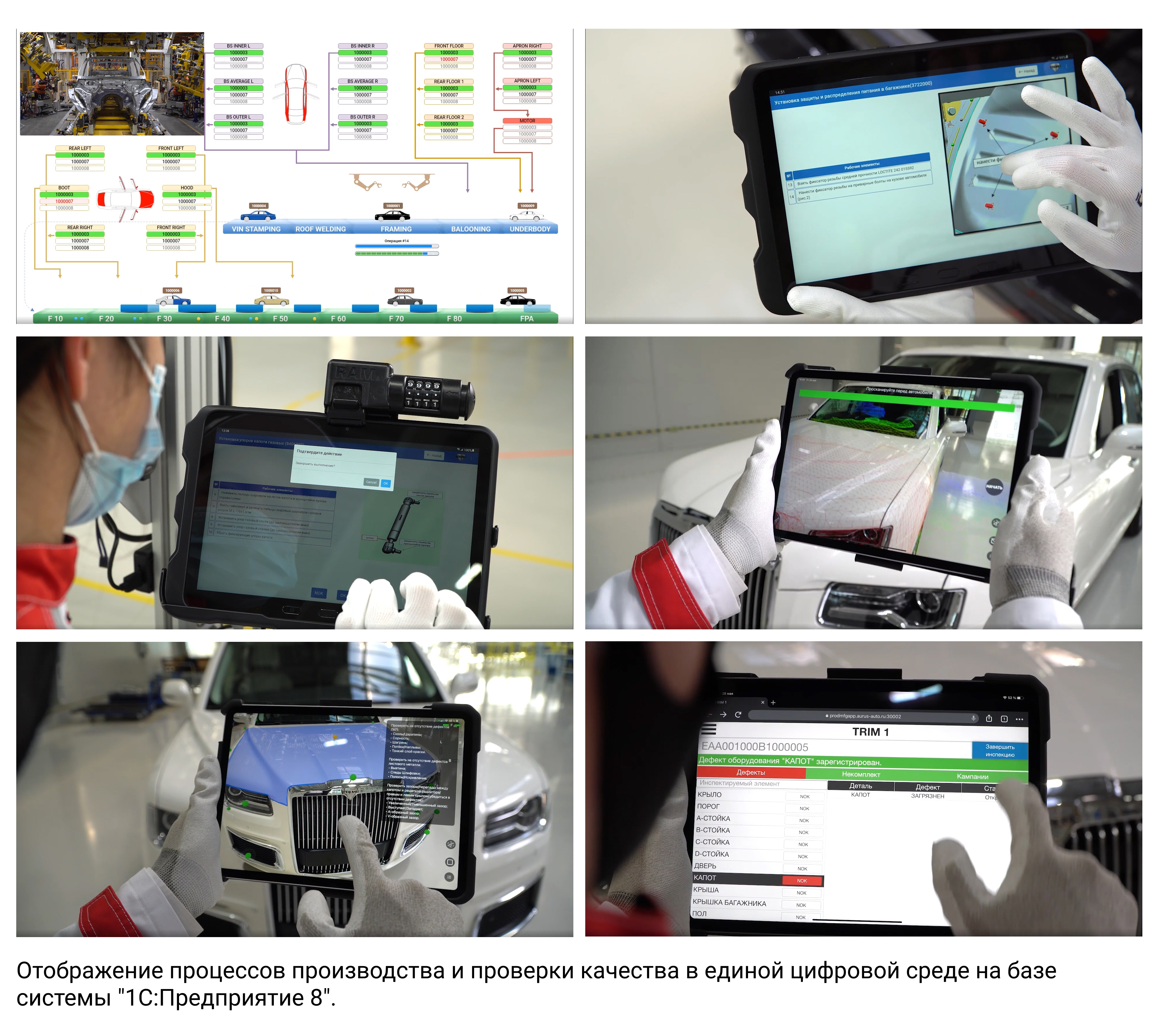

Система контроля технологического процесса на каждой станции позволяет оператору безошибочно выполнять все операции. Для каждой операции отображается список шагов и подробные интерактивные инструкции с наглядными иллюстрациями. Все операции фиксируются и позволяют анализировать и контролировать процесс.

Приложение проверки качества с помощью дополненной реальности позволяет оператору легко отследить качество работ. Выполняется построение виртуального пространства с помощью лидара. Нейронная сеть находит ключевые элементы, лидар измеряет расстояние, виртуальная модель накладывается на физическую. Сотрудник поочередно нажимает на каждый из указателей контроля. Система с помощью элемента дополненной реальности выделяет соответствующий элемент автомобиля и указывает, какие проверки надо выполнить. Все обнаруженные несоответствия фиксируются в системе управления качеством.

Технологии дополненной реальности, распознавания образов и обучения нейросети позволяют увеличить эффективность управления складом. Операторы выполняют комплектацию заказов в 3D-очках дополненной реальности. Из системы управления складом приходит заказ на деталь, а приложение в очках показывает оператору, из каких ячеек и какое количество комплектующих надо взять. Элементы дополненной реальности рисуются на реальных ячейках стеллажа. После выполнения операции задание закрывается жестом.

На складе запущена система автоматической инвентаризации с помощью дронов, работающих без ошибок и выдающих данные в электронном структурированном виде. Приложение полностью управляет полетом дрона, ведет его по маршруту, полученному из системы управления складом. Нейронная сеть определяет этикетку и выполняет распознавание данных со штрихкода или текста. Результат сканирования по каждой ячейке передается обратно в систему управления складом. Один оператор и два дрона выполняют работу 20-ти человек.

Для онлайн уточнения технологического процесса в соответствии с конструкторскими изменениями используется технология удаленного помощника. Создается онлайн конференция, в которую подключается технолог в очках и эксперт со своего рабочего места. Эксперт видит вопрос глазами технолога. Технолог видит все, что показывает эксперт в окне, расположенном как элемент дополненной реальности в удобном для технолога месте. Эксперт может показать дополнительную информацию в отдельном окне. Обсуждаемые элементы можно выделять объектами дополненной реальности.

- Все элементы информационной системы, кроме порталов, реализованы на платформе «1С:Предприятие».

- В качестве клиентского приложения используется web-интерфейс 1С.

- Клиентский интерфейс для производственных и логистических систем, где требуется работа оператора на планшете или терминале сбора данных (ТСД), реализован на JavaScript.

- Основной системой, консолидирующей все процессы, является «1С:ERP Управление предприятием»:

- в случае, когда функционал 1С:ERP не достаточен для оперативного контура, используется независимый сервис, реализующий оперативный функционал;

- независимый сервис поставляет в 1С:ERP данные в стандартизованном виде. 1С:ERP создает только типовые документы;

- таким образом, с точки зрения пользователя и разработчика, 1С:ERP является типовой конфигурацией. Дополнительный функционал реализован в виде сервисов, расширяющих функционал оперативного учета на своем уровне.

- Основной системой, консолидирующей процессы обработки документов, является «1С:Документооборот»:

- согласование внутренних документов;

- единый хаб для обмена с контрагентами по ЭДО;

- согласование договоров выполняется вместе с ценовой спецификацией, таким образом «1С:Документооборот» выгружает в 1С:ERP договоры вместе с утвержденными ценами;

- интерфейс согласования по отдельным документам встроен в Microsoft Teams для возможности работы в одном пространстве и согласования документов с мобильного телефона.

- Системой НСИ является 1С:ERP.

- Создана единая цифровая среда, в которой система управления ресурсами предприятия, закупками, производством, логистикой и качеством бесшовно интегрированы друг с другом.

- Разработанная система позволяет компании быть гибкой и быстро адаптироваться к изменениям благодаря микросервисной архитектуре решения.

- В части бухгалтерского и налогового учета система легко обновляется, что делает её устойчивой к изменениям в законодательстве.

- Полностью автоматизирован процесс управления производством, включая управление гайковертами и контроль установки деталей. Обеспечена прозрачность производственного процесса.

- Риски влияния человеческого фактора сведены к минимуму.

В результате проекта автоматизированы следующие бизнес-процессы и задачи:

- Регламентированный учет.

- Отчетность по МСФО.

- Расчет зарплаты и кадровый учет.

- Формирование и контроль бюджета закупок.

- Портал поставщиков, портал дилеров и их интеграция с 1С.

- Документооборот:

- внутренние документы: процедуры, доверенности, приказы, ИТ-заявки, произвольные документы

- закупочные документы:договоры, лимиты, заказы поставщику

- обмен с контрагентами по ЭДО

- Деятельность по производству а/м и запасных частей:

- планирование производства

- управление процессом производства, включая:

- отслеживание а/м на станциях производства

- работа операторов на планшетах

- управление гайковертами

- обмен данными с оборудованием

- контроль качества производства

- управление технологической картой и контроль установки деталей

- визуализация данных на ТВ

- управление складом производственных и непроизводственных материалов:

- работа операторов на ТСД

- принцип генерацией системой всех заданий для операторов, таким образом, чтобы система обозначала операторам, что нужно сделать

- разделение складов на производственные материалы и запчасти. Интеграция с оператором склада запасных частей

- управление запасами:

- списание материалов с учетом инженерных изменений и аналогов

- автоматический расчет и ежедневный пересчет потребности и графика поставки на производственные материалы с учетом изменений в спецификации, плана производства, остатков материалов на заводе, логистических параметров

- обработка давальческих материалов

- передача графика поставок на портал

- Деятельность по послепродажному обслуживанию а/м:

- закупка и реализация запасных частей

- управление запасами на складе запасных частей

- интеграция с порталом поставщиков и порталом дилеров.