В группе компаний «ИРЕКС ТРИЭР» создали единое цифровое пространство

Отрасль : Пищевая промышленность и ТНП.

Исполнитель: ИнфоСофт

Функциональная область: Бухгалтерский и налоговый учёт. Управление логистикой и складом.

01.06.2023 - 01.03.2025

Центральный федеральный округ РФ

Северо-Западный федеральный округ РФ

Южный федеральный округ РФ

Дальневосточный федеральный округ РФ

ГК «ИРЕКС ТРИЭР» построила информационную систему на базе «1С:ERP Управление предприятием». Автоматизированы бухучет, управление цепочками поставок, производство, продажи и складское хозяйство. Для оптимизации производственных операций разработано автоматизированное рабочее место «Рабочий стол производство». Особое внимание уделено детальному серийному учету, обеспечивающему полную прослеживаемость движения каждой партии от сырья до готовой продукции, и интеграции с WMS-системой.

Группа компаний «ИРЕКС ТРИЭР» занимается производством и поставкой высококачественного сырья для хлебопекарной и кондитерской промышленности с 1995 года, обеспечивает предприятия на всей территории России и ряда сопредельных государств.

Цели проекта:

- Замена устаревшей «1С:Управление производственным предприятием» на современную информационную систему.

- Оптимизация ключевых бизнес-процессов для повышения операционной эффективности всех подразделений.

- Повышение качества и достоверности управленческих данных, позволяющих руководству принимать быстрые и обоснованные решения на основе точной информации.

- Расширение аналитических возможностей для глубокого анализа бизнес-процессов, оптимизации затрат и максимизации прибыли.

- Создание единого цифрового информационного пространства, объединяющего все компании «ИРЕКС ТРИЭР», и обеспечение сквозного планирования.

Задачи проекта:

- Внедрить «1С:ERP Управление предприятием» с максимальным использованием типового функционала, минимизируя доработки для сохранения гибкости и простоты обновления системы.

- Обеспечить ведение учета всех ключевых процессов в единой системе, охватив все аспекты деятельности предприятия.

- Интегрировать «1С:ERP Управление предприятием» с «1С:Зарплата и управление персоналом», «1С:WMS Логистика. Управление складом», «1C:LIMS Управление лабораторией предприятия» и другими внешними системами, создав единый цифровой контур предприятия.

- Обеспечить централизованную базу нормативно-справочной информации, гарантирующую единство и качество справочной информации при сохранении учета локальных особенностей дочерних компаний.

- Оперативно обучить работе в новой системе и обеспечить непрерывную методологическую поддержку для быстрого освоения и получения максимальной пользы от использования системы.

- Перейти к опытной эксплуатации с января 2025 года.

- Организовать последовательный запуск 8 дочерних компаний, минимизируя риски и обеспечив плавный переход каждой компании на новую систему.

Ключевым фактором для модернизации информационной системы стало моральное устаревание используемой на предприятии с 2016 года системы «1С:Управление производственным предприятием». Несмотря на многочисленные доработки, система не отвечала растущим потребностям бизнеса:

- Устаревший функционал не позволял эффективно масштабировать бизнес-процессы.

- Прекращение поддержки со стороны вендора создавало риски для безопасности и стабильности работы.

- Накапливающиеся доработки усложняли обслуживание и создавали технические ограничения.

- Нарастающие сложности интеграции с новыми IT-решениями («1С:WMS Логистика. Управление складом», «1C:LIMS Управление лабораторией предприятия»).

- Кроме того, исторически сложившаяся ИТ-архитектура включала в себя разнородные, слабо интегрированные системы, что затрудняло процесс централизации данных для головной компании, усложняло сопровождение и увеличивало издержки на поддержку информационного контура.

Важно отметить, что до запуска проекта, компания уже предпринимала 2 попытки перехода. В ходе второй попытки только две компании из 8 смогли начать работу в «1С:ERP Управление предприятием» с ограниченным набором функций, в том числе в виду того, что данные компании являются торговыми, производственный блок не задействован. При выборе платформы для модернизации были определены следующие приоритетные факторы:

- Технологическая преемственность — высокая степень унификации с «1С:Управление производственным предприятием» обеспечила простой перенос данных и минимизацию затрат на обслуживание.

- Экономическая эффективность — оптимальное соотношение стоимости внедрения и сопровождения к ожидаемым бизнес-преимуществам.

- Доступность специалистов — широкий рынок квалифицированных специалистов по «1С:ERP» гарантировал надежную поддержку и возможность дальнейшего развития системы.

- Удобство адаптации — схожесть методологии учета с «1С:Управление производственным предприятием» существенно снижало затраты на обучение персонала и ускоряло адаптацию к новой системе.

- Наличие успешного опыта работы с «1С:ERP Управление предприятием» в двух дочерних компаниях стало важным преимуществом для предстоящего проекта. Накопленные знания и практические решения позволили оптимизировать процесс внедрения системы на уровне всей группы компаний.

- Производственные возможности — развитый функционал, полностью отвечающий потребностям современного производства.

«1С:ERP Управление предприятием» была выбрана как наиболее подходящая платформа, сочетающая в себе:

- Современную архитектуру для эффективной работы в условиях масштабирования.

- Гибкие инструменты для управления производственными процессами.

- Надежную базу для дальнейшего развития информационных технологий компании

- Комплексный подход к автоматизации бизнес-процессов.

- Выбор данной платформы позволил не только решить текущие проблемы, но и создать основу для долгосрочного развития информационных систем компании.

Реализованная архитектура информационной системы «ИРЕКС ТРИЭР» базируется на решении «1С:ERP Управление предприятием 2», обеспечивая централизованное управление и оперативный учет для всех компаний. По результатам проекта были автоматизированы следующие функциональные области.

Управление продажами и маркетингом:

- Полный цикл обработки заказов клиентов, включая экспорт.

- Управление ценовой политикой, прайс-листами и сложными скидками.

- Анализ продаж, клиентской базы и маркетинговых активностей.

Управление закупками и отношениями с поставщиками:

- Управление взаимодействием с поставщиками, договорами и ценами.

- Формирование заказов поставщикам на основе потребностей и планов.

- Учет поступлений товаров и услуг, возвратов и взаиморасчетов.

- Управление запасами сырья и товаров.

- Организация и учет доставки от поставщиков.

Склад и логистика:

- Управление складскими запасами, операции перемещения, поступления, отгрузки и списания ТМЦ по ордерной и неордерной схемам.

- Резервирование и обособление товаров.

- Учет ТМЦ в цеховых кладовых.

- Передача ТМЦ в эксплуатацию.

- Учет и контроль серийных номеров и сертификатов.

- Инвентаризация ТМЦ.

- Контроль поддержания оптимального уровня складских запасов.

- Использование складов ответственного хранения (прием на хранение, отгрузка с хранения, выкуп, списание).

- Оформление распоряжений на доставку и построение маршрутов транспортных средств.

- Печать пакета документов для доставки.

- Учет рейсов сторонних перевозчиков и собственного транспорта.

Планирование:

- Формирование объемно-календарных планов по продажам, закупкам, производству.

Производство и управление качеством:

- Объемно-календарное планирование производства и управление заказами на производство.

- Управление ресурсными спецификациями.

- Планирование потребностей в сырье и управление обеспечением производства сырьем.

- Контроль качества сырья и готовой продукции, учет сертификатов.

- Расчет и анализ себестоимости продукции.

- ·Развернутая отчетность по производству.

Финансы и казначейство:

- Управление движением денежных средств (наличные, безналичные, валютные операции).

- Учет банковских счетов, кассовых операций.

- Управление взаиморасчетами с контрагентами и подотчетными лицами.

- Формирование финансовой отчетности.

Основные средства и нематериальные активы:

- Учет основных средств (включая арендованные) и нематериальных активов.

- Учет капитальных вложений.

- Расчет амортизации.

- Учет малоценного имущества.

Регламентированный учет и отчетность:

- Настройка учетной политики.

- Автоматизированный бухгалтерский и налоговый учет (НДС, налог на прибыль, имущественные налоги и др.).

- Формирование регламентированной отчетности.

Интеграция «1С:ERP Управление предприятием» с другими системами:

- Обмен данными с «1С:ERP Управление предприятием» (мастер-база НСИ) для обеспечения единства справочной информации.

- Обмен данными с «1С:Зарплата и управление персоналом 8».

- Обмен данными с «1С:WMS Логистика. Управление складом» (включая серийный учет и сравнение остатков двух систем).

- Интеграция модуля «1C:LIMS Управление лабораторией предприятия» для автоматизации управления качеством.

- Интеграция с «ФГИС Зерно».

- Интеграция с «ФГИС Меркурий».

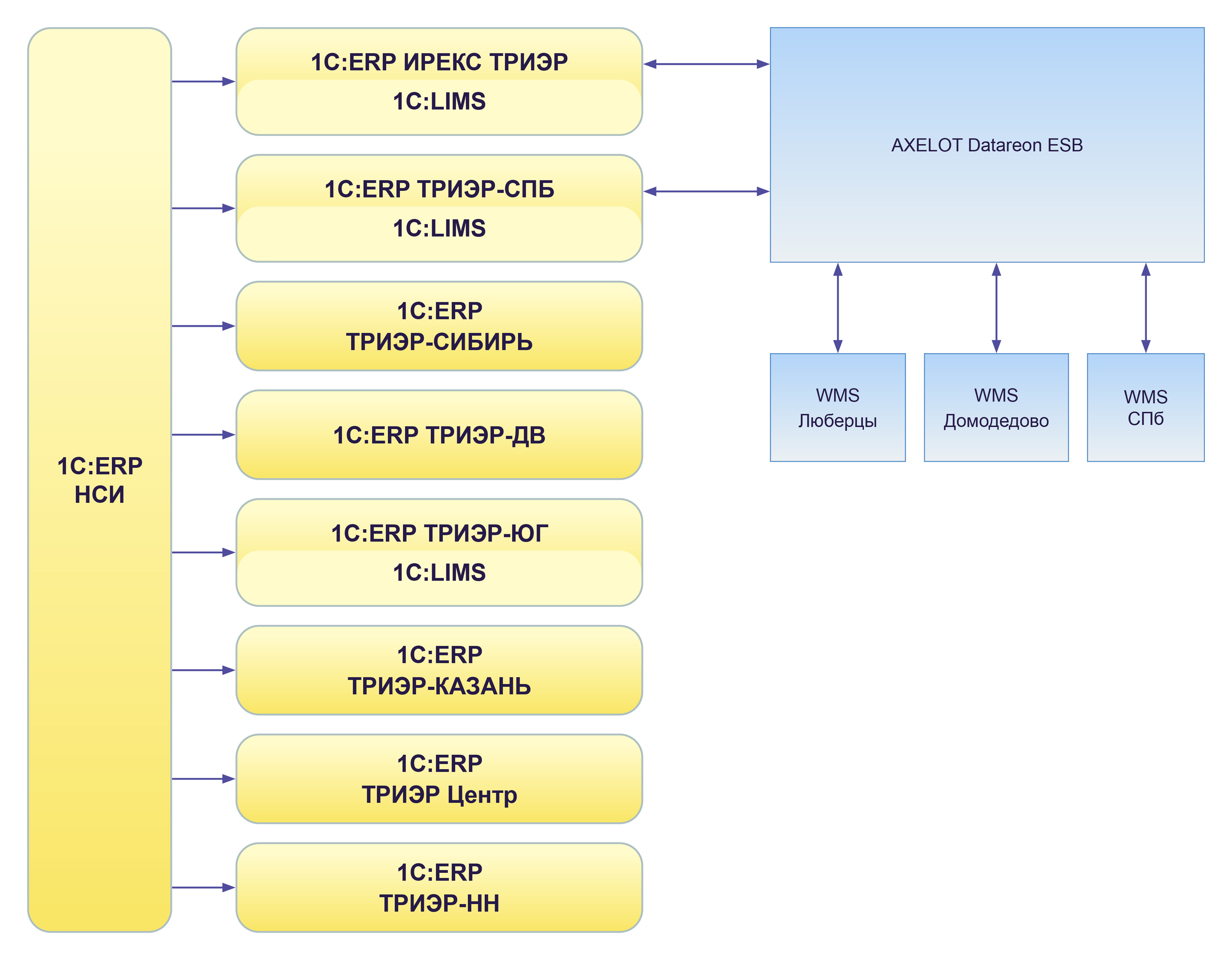

Схема архитектуры

Работы по адаптации типового решения

Внедрение типового решения «1С:ERP Управление предприятием» потребовало ряда доработок для полного соответствия специфике бизнес-процессов группы компаний «ИРЕКС-ТРИЭР». Приоритетом проекта являлось максимальное использование стандартного функционала системы, поэтому доработки затрагивали наиболее критичные области, где типовой функционал не покрывал нужды заказчика. Ниже описаны ключевые доработки, выполненные в рамках проекта по блокам учета.

Блок «Закупки»:

- Контроль цен поступления: реализован механизм контроля цен в документах «Приобретение товаров и услуг» и «Заказ поставщику». Система отслеживает отклонение цен, зафиксированных в соглашениях с поставщиками, в меньшую сторону, обеспечивая соблюдение ценовой политики. Доработка затронула документы «Заказ поставщику» и «Приобретение товаров и услуг».

- Контроль суммы заказа: внедрен контроль общей суммы заказа поставщику и суммы фактического приобретения. Данная доработка позволяет контролировать соответствие сумм и предотвращать несанкционированные изменения. Доработка затронула документы «Заказ поставщику» и «Приобретение товаров и услуг».

- Расчет страхового запаса в днях: стандартный механизм настройки поддержания запасов был расширен. Реализована возможность указания страхового запаса в днях, что обеспечивает более гибкое и точное управление запасами, учитывая специфику производства и логистики. Доработка затронула обработку «Настройка поддержания запасов».

Блок «Учет продаж. Сервис»:

- Контроль кратности упаковки при отгрузке: для обеспечения корректной отгрузки товаров в соответствии с требованиями упаковки, реализован контроль отгрузки товаров в разрезе кратности упаковок в документах «Заказ клиента» и «Реализация товаров и услуг». При отгрузке некратного количества система выводит информационное сообщение. Доработка затронула документы «Заказ клиента» и «Реализация товаров и услуг».

- Автоматическое заполнение реквизита «Грузоотправитель»: реквизит печати «Грузоотправитель» в документах «Заказ клиента» и «Реализация товаров и услуг» настроен на автоматическое заполнение. При условии самовывоза грузоотправителем автоматически устанавливается сам клиент. Доработка затронула документы «Заказ клиента» и «Реализация товаров и услуг».

- Отчет «Вклад в общем объеме работы»: разработан отчет, показывающий долю обработанных строк реализаций в общем объеме реализаций. Отчет предоставляет информацию о среднем количестве строк реализаций на один документ реализации, позволяя анализировать эффективность работы менеджеров по продажам.

- Расширенная форма подбора товаров в заказы: реализована доработка формы подбора товаров, используемой в документах «Заказ клиента», «Заказ на перемещение», «Реализация товаров и услуг» и других. Для производственных компаний в форму подбора добавлена возможность отображения доступного количества с учетом статусов годности серий «Годен» и «Условно годен». При включении опции «Показывать статусы годности серий» пользователи могут построчно просматривать количество товаров, доступных к отбору, с разбивкой по статусам годности непосредственно в форме подбора. Данная функциональность интегрирована с подсистемой «1С:LIMS Управление лабораторией предприятия» и обеспечивает возможность оперативного учета качественных характеристик продукции при формировании производственных и отгрузочных документов.

Блок «Производственный учет»:

- Автоматизированное рабочее место «Рабочий стол производства»: разработка предоставляет единый интерфейс для оперативного управления производством. Объединяет функции работы с планами производства, заказами на производство и этапами производства, обеспечивая:

- управление планами производства: создание, просмотр, фильтрация и анализ планов производства, включая план-фактный анализ использования материалов и выпуска продукции. Возможность создания заказов на производство и заказов на обеспечение материалами на основании планов производства.

- управление заказами на производство: создание, просмотр и редактирование заказов на производство. Оперативный мониторинг состояния заказов, включая информацию о продукции, материалах, сроках, обеспечении. Функционал формирования этапов производства, изменения статусов заказов и создания заказов на материалы. Предусмотрено выделение заказов «Вне плана производства».

- управление этапами производства: диспетчеризация и мониторинг этапов производства. Оперативный контроль состояния выполнения этапов, обеспеченности материалами и выпуска продукции. Функционал изменения статусов этапов, создания заказов на материалы.

- информационные панели: контекстные окна с детальной информацией о планах, заказах и этапах производства (состав продукции, сроки, состояние обеспечения, остатки, аналоги). Окно «Подчиненные документы» для отображения связанных документов и раздел «Накладные к оформлению» для оперативного оформления передачи материалов и выпуска продукции.

- Настройка интерфейса: персонализированные настройки автоматизированного рабочего места для отображения и скрытия функциональных элементов, адаптации интерфейса под нужды конкретного пользователя.

- Расширенный функционал по подбору и замене аналогов материалов: реализован расширенный функционал по работе с аналогами материалов, обеспечивающий гибкие инструменты для оперативной замены материалов на аналоги, как в отдельных этапах производства, так и в масштабе заказов на производство, с учетом анализа доступности аналогов и потребностей производства.

- Автоматическое закрытие «недовыполненных» заказов: разработана обработка для автоматического закрытия «недовыполненных» по причине производственных потерь «Заказов на производство».

- Доработки для интеграции с PLC: для обеспечения взаимодействия с автоматизированными производственными линиями (PLC) создан реквизит «Компонент» в справочнике «Номенклатура» и добавлен реквизит «Номер операции» в табличную часть «Материалы» справочника «Ресурсные спецификации».

Блок «Складской учет»:

- Обмен ERP-WMS: настроена комплексная интеграция между «1С:ERP Управление предприятием» и «1С:WMS Логистика. Управление складом» для обеспечения оперативного обмена данными о складских операциях, запасах и серийном учете.

- Отчет для сравнения остатков ТМЦ 1С:ERPи 1С:WMS: разработан отчет, сравнивающий остатки ТМЦ на складе по данным «1С:ERP Управление предприятием» и «1С:WMS Логистика. Управление складом», позволяющий оперативно выявлять расхождения данных между системами.

Блок «Ценообразование»:

- Прайс-лист в фирменном стиле: реализован вывод отчета «Прайс-лист» в фирменном стиле компании, с гибкой настройкой отображения данных.

Блок «Учет продаж. Развитие»:

- Отчет «Мониторинг успешности новинки»: разработан специализированный отчет для мониторинга продаж номенклатуры по статусам («Новинка», «Вывод из ассортимента» и пр.). Отчет содержит детальную аналитику продаж новинок, включая период действия статуса, продажи в месяц, показатели успешности и расчетные оценки.

Проект обладает рядом отличительных особенностей, которые определяют его уникальность и сложность реализации:

- Сложность реализации: проект стартовал после двух неудачных попыток внедрения, что требовало особого подхода к планированию и реализации.

- Масштабная структура: работа с разветвленной сетью территориально распределенных дочерних компаний, работающих в разных часовых поясах и имеющие сложные внутригрупповыми взаимодействия.

- Комплексная интеграция: управление смешанным парком информационных систем, включая «1С:ERP Управление предприятием», «1С:Управление производственным предприятием», «1С:WMS Логистика. Управление складом» и внешние сервисы.

- Отраслевая специфика: учет особенностей пищевой промышленности, включая:

- детальное управление качеством продукции;

- контроль сроков годности;

- серийный учет и прослеживаемость партий.

- Комплексный охват и инновационные решения: автоматизация широкого спектра бизнес-процессов, включая внедрение АРМ производства.

- Экономическая эффективность: фокус на минимизации доработок типового решения и оптимизации бюджета проекта за счет активного участия ИТ-отдела заказчика.

- Эффективное командное партнерство: тесное и продуктивное взаимодействие между командами исполнителя и ИТ-специалистами заказчика, ставшее одним из ключевых факторов успеха проекта.

- Комплексный подход: обеспечение интеграции всех элементов системы для создания единого информационного пространства.

В результате успешно завершенного проекта по переходу с устаревшей системы «1С:Управление производственным предприятием» на современную информационную систему комплексной автоматизации «1С:ERP Управление предприятием 2» в группе компаний «ИРЕКС ТРИЭР» достигнуты следующие ключевые результаты.

Единая информационная среда:

- Успешная унификация всех информационных систем на базе «1С:ERP Управление предприятием».

- Создание единого цифрового пространства для всей группы компаний.

- Обеспечение централизованного управления данными.

Комплексная автоматизация:

- Автоматизация ключевых бизнес-процессов компании.

- Внедрение автоматизированного рабочего места для производственного отдела.

- Оптимизация документооборота.

Качество данных:

- Повышение достоверности и надежности информации.

- Исключение двойного ввода данных.

- Обеспечение целостности и актуальности данных.

Аналитические возможности:

- Расширение инструментов для анализа бизнес-процессов.

- Улучшение качества управленческих решений.

- Повышение эффективности планирования.

Прозрачность операций:

- Создание четкой системы контроля бизнес-процессов.

- Обеспечение прозрачности всех операций.

- Упрощение мониторинга деятельности компании.

Производственная эффективность:

- Внедрение современных инструментов управления производством.

- Оптимизация производственных процессов.

- Повышение оперативности принятия решений на производственном участке.

- Успешная реализация проекта привела к созданию современной, гибкой и масштабируемой системы управления предприятием, которая обеспечивает эффективное развитие бизнеса и повышает конкурентоспособность компании на рынке.

Ниже представлены показатели демонстрируют масштаб и успешность реализованного проекта:

- Промоделировано 104 ключевых бизнес-процесса.

- Настроено и разработано с нуля более 50 аналитических отчетов.

- Автоматизировано 350 рабочих мест.

- Реализована единая информационная среда для группы компаний состоящий из 8 территориально распределенных организаций, расположенных в разных часовых поясах с разницей во времени до 6 часов.

- Совокупные трудозатраты на реализацию проекта составили 25000 человеко-часов.

Экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях: 10%;

- ускорение получения управленческой отчетности: 20%;

- ускорение получения регламентированной отчетности: 15%;

- ускорение обработки заказов: 10%;

- рост производительности труда в производстве: 12%;

- снижение производственного брака: 15%.

Юлия Лысова

Руководитель проекта ERP группы компаний «ИРЕКС ТРИЭР»Внедрение новой ERP-системы стало настоящим прорывом для нашей компании — мы полностью избавились от разрозненных информационных потоков и создали единое цифровое пространство, которое объединило все 8 наших филиалов. Теперь мы можем в режиме реального времени отслеживать все бизнес-процессы: от закупок сырья до отгрузки готовой продукции, что существенно повысило эффективность управления и принятия решений. Особенно хочу отметить значительное сокращение рутины — автоматизация позволила нашим сотрудникам сосредоточиться на стратегических задачах, а не на ручном вводе данных и бумажной работе.