Достичь КТИ в 100%: комплексная автоматизация процессов управления активами в «Нэфис Косметикс»

Отрасль : Химия, нефтехимия.

Исполнитель: Деснол Софт Проджект

Функциональная область: Управление закупками (МТО). Управление ремонтами.

01.09.2023 - 01.04.2024

Приволжский федеральный округ РФ

«Нэфис Косметикс» реализовала проект комплексной цифровизации процессов управления активами с помощью EAM-решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования КОРП». Это стало своего рода отправной точкой для нового этапа развития технической службы предприятия, ориентированного на повышение коэффициента технического использования оборудования и рост производительности труда (компания принимает участие в национальном проекте с 2022 г.). С помощью аналитики в 1С:ТОИР КОРП компания стала точнее прогнозировать бюджеты на реализацию ремонтных работ (отклонение не превышает 5% против 20% ранее) и планировать загрузку персонала с помощью почасового учета трудозатрат на плановые и аварийные работы.

АО «Нэфис Косметикс» — один из крупнейших и старейших российских производителей бытовой химии и косметической продукции, работающий с 1855 года. Компания выпускает продукцию под такими известными брендами, как BiMAX, Sorti, AOS и Биолан. Производственный комплекс расположен в Казани с численностью сотрудников свыше 2,5 тыс. человек.

Цели проекта:

- Организовать единую цифровую среду сбора и анализа данных для понимания общей эффективности, коэффициента технического использования оборудования и создания условий его бесперебойной работы.

- Обеспечить доступ сотрудников к актуальной информации о состоянии оборудования, ремонтных работах, материальных и трудовых ресурсах для обоснованного планирования и оптимизации затрат.

- Сформировать основу для внедрения технологий Индустрии 4.0, включая искусственный интеллект для обработки и объективизации данных, и автоматизированных систем мониторинга состояния оборудования с привязкой к EAM-системе для повышения надежности наиболее критичных активов.

Задача проекта: построить систему комплексной цифровизации процессов управления активами с помощью EAM-решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования КОРП».

Руководство АО «Нэфис Косметикс» инициировало проект автоматизации ТОиР в связи с необходимостью модернизации системы управления техническим обслуживанием и ремонтами оборудования. Основной причиной изменений стало несовершенство существующей системы учета, при которой значительная часть рабочего времени технического персонала затрачивалась на поиск и согласование данных. Существовали следующие проблемы:

Отсутствие единой информационной системы:

- Техническая документация хранилась в разрозненных Excel-файлах.

- Графики ППР составлялись вручную.

- Данные о выполненных ремонтах фиксировались в бумажных журналах. Это приводило к дублированию информации и ошибкам в учете.

Проблемы в управлении материальными ресурсами:

- На складах находилось до 15% неиспользуемых запчастей.

- Требовались экстренные закупки комплектующих с повышенной наценкой.

- 68% ремонтов выполнялись по факту отказа оборудования.

- Среднее время простоя критического оборудования составляло 14 часов.

Трудоемкость отчетности:

- Подготовка ежемесячного отчета по ТОиР требовала 120 человеко-часов.

- Вероятность ошибок в отчетных данных превышала 20%.

Данные проблемы создавали препятствия для участия в национальном проекте «Производительность труда», внедрении принципов бережливого производства и перехода на прогрессивные методы управления оборудованием. Требовалось перейти от стратегии «ремонт до отказа» к управлению надежностью наиболее критичных активов, интегрировать 1С:ТОИР КОРП с системой АСУ ТП и внедрить мобильные решения для оперативной оценки состояния активов при полевых осмотрах оборудования.

Команду проекта интересовала возможность видеть прозрачную картину планирования операционных и капитальных затрат, понимать, куда уходят деньги, зачем они уходят и почему, в какие из активов идет больше вложений и как снизить количество аварийных ремонтов и внеплановых простоев. В первую очередь предприятию требовался оперативный доступ к актуальной информации о состоянии оборудования, ремонтных работах и ресурсах, так как до старта проекта процессы ТОиР не были автоматизированы, соответственно, не было возможности вести качественную аналитику.

Графики планово-предупредительных ремонтов (ППР) составлялись в Ms Excel, учет дефектов велся в бумажных журналах, а перечень операций для выполнения ремонтов формировался на основе опыта технического персонала. Это вело к ряду вопросов, связанных с объективной оценкой текущего состояния активов и загруженности персонала, а также определения оптимального запаса ТМЦ:

- Отсутствовал оперативный доступ к данным: информация о состоянии оборудования, ремонтных работах и ресурсах была разрозненной, что не давало возможности оперативно и объективно оценить количество необходимых ресурсов и спланировать ремонтную деятельность.

- Высокая доля аварийных простоев: из-за сложностей с поставками и стоимостью запчастей иностранного производства, с которыми компания столкнулась в результате геополитической ситуации 2022 г., оборудование часто эксплуатировалось «до отказа» и спрогнозировать время выхода оборудования из строя было предельно сложно.

- Неэффективное управление запасами: проблемы с поставками и стоимостью запасных частей вместе с отсутствием единой системы учета ТМЦ (товарно-материальных ценностей) для обеспечения ремонтной деятельности приводило к переизбытку или дефициту запасных частей.

Эти вопросы стали ключевыми драйверами для запуска проекта цифровой трансформации ТОиР. Его основная цель заключалась в создании единой и прозрачной системы управления активами, которая бы позволила взять общий стратегический курс предприятия на цифровизацию производства и рост производительности труда за счет автоматизации ручного труда и высвобождения интеллектуальных ресурсов инженерного состава для решения более сложных вопросов на пути реализации стратегии технического развития предприятия.

Роман Сергеев, руководитель департамента развития и реализации изменений АО «Нэфис Косметикс»:

«Изначально мы ставили целью проекта оптимизировать затраты на техническое обслуживание и ремонт (ТОиР) оборудования, но в результате пилотного проекта, который шел в цехе по производству полимерной тары и комплектующих, мы поменяли цель. К этому нас привел вопрос: как запланировать обслуживание оборудования таким образом, чтобы одновременно удовлетворить и план продаж, и производственный план? Так мы пришли к более измеримой цели — достичь КТИ в 100%».

Автоматизированная система управления активами построена на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования КОРП».

С технической точки зрения реализация проекта отличалась несколькими важными особенностями. Была выбрана клиент-серверная архитектура, обеспечившая удобный доступ к системе с рабочих мест. С помощью механизма автоматических оповещений ответственные сотрудники получают уведомления о критических событиях: превышении наработки оборудования, истечении сроков ремонтов или достижении минимального остатка ТМЦ.

Используемые KPI при работе в системе:

- Доля внеплановых простоев.

- Количество простоев оборудования.

- Коэффициент технического использования.

- Своевременность выполнения внеплановых ремонтов.

- Своевременность выполнения плановых ремонтов..

- Среднее время согласования документов

Используемые данные для формирования отчетности: настроена автоматическая рассылка данных: ежедневно — выявленные дефекты за прошедшие сутки, оборудование, находящееся в простое на текущий день; еженедельно: актуальные дефекты на текущий день (понедельник и пятница).

Ручная выгрузка:

- Материальные затраты/фактические затраты по объектам ремонта.

- Отчет по внешним основаниям.

- Список заданий за период.

- Отчет по паспортизации.

Автоматизированы следующие функции:

- учет оборудования и нормативов ремонта и ТО;

- учет показателей эксплуатации оборудования;

- планирование технического обслуживания и ремонтов;

- управление материально-техническим обеспечением ремонтов;

- управление ремонтным персоналом;

- управление нарядами и ремонтными работами.

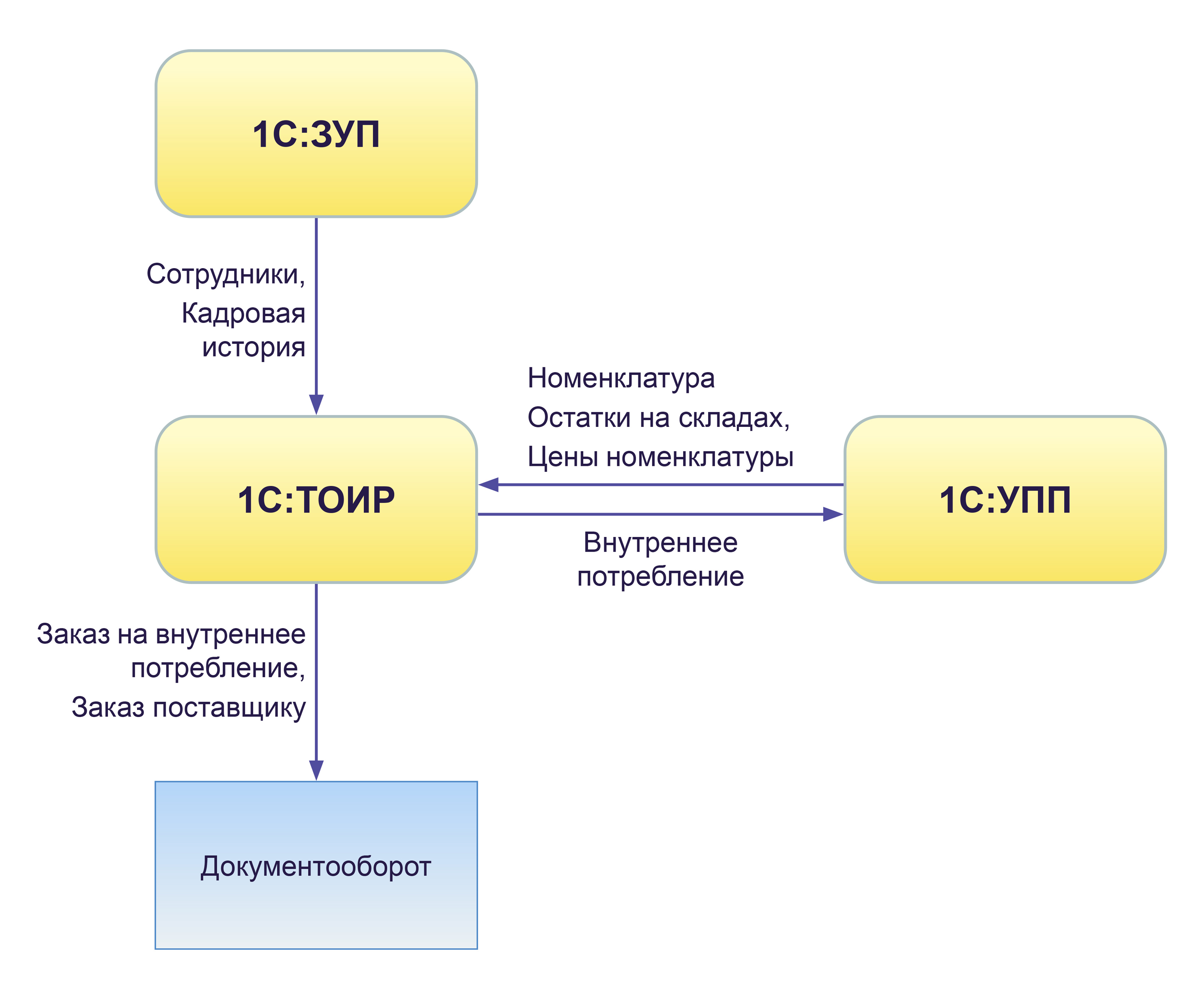

Разработаны механизмы интеграции 1С:ТОИР КОРП с «1С:Управление производственным предприятием», «1С:Зарплата и управление персоналом».

С 1С:ЭДО интеграция в период внедрения не проводилась, однако Нэфис планирует «заинтегрировать» платежные документы в ЭДО (заявка на расход денежных средств) с ТОиР (в части прослеживаемости МТО). Также компания находится в начале внедрения полноценного 1С:ERP.

Схема архитектуры

Масштаб проекта:

- объекты ремонта: 11 156,

- технологические операции: 880,

- технологические карты: 296,

- номенклатура: 26 737.

Проект автоматизации ТОиР осуществлялся с применением проектной методологии Деснола, а также предусматривал минимальную кастомизацию решения: по запросу компании-пользователя в систему включено всего 2 функциональных улучшения.

Соответствие бизнес-процессов системы бизнес-процессам предприятия, а также минимальное количество новых функциональных улучшений позволяют избегать сложностей при обновлении программного продукта и поддержке системы. Сотрудники ремонтных служб более быстро обучаются работе с продуктом, а для поддержания стабильной работы решения не нужно привлекать большой штат программистов.

Особенностью проектной методологии стало параллельное ведение работ по двум направлениям: пока одна группа специалистов занималась паспортизацией и подготовкой данных об оборудовании для запуска системы, другая — проводила обучение сотрудников предприятия работе в системе. Такой подход помог оптимизировать совместную работу по внедрению решения 1С:ТОИР КОРП и реализовать пилотный проект в предельно сжатые сроки — всего за 8 месяцев.

Фундаментом всей системы стала масштабная работа по паспортизации оборудования, в ходе которой была создана детализированная иерархия, включающая более 11 тыс. объектов ремонта. Для 100% критичного оборудования были заполнены полные технические паспорта, разработаны карты дефектов и установлены нормативы наработки.

Параллельно велась работа по настройке и формализации бизнес-процессов. В результате было внедрено пять типовых регламентов, охватывающих все ключевые аспекты управления ТОиР: от планирования ППР и управления дефектами до контроля исполнения работ и учета материальных ресурсов. Особое внимание уделялось интеграции «1С:ТОИР Управление ремонтами и обслуживанием оборудования КОРП» редакции 3.0 с существующими системами предприятия «1С:Управление производственным предприятием» редакции 1.3, а также с «1С:Зарплата и управление персоналом КОРП» редакции 3.1, что позволило создать единое информационное пространство и исключить дублирование данных.

Обучение персонала стало отдельным масштабным направлением проекта. Были разработаны три специализированные программы обучения, учитывающие особенности работы разных категорий сотрудников: руководителей (с акцентом на аналитику и KPI), механиков (основное внимание работе с дефектами) и кладовщиков (особенности учета ТМЦ). Важно отметить, что 100% пользователей обучалось работе с системой в реальных производственных условиях при поддержке специалистов Деснола, что гарантировало отработку реальных навыков работы с системой и мгновенное решение вопросов по внесению данных.

Бизнес-эффекты и стратегические изменения

Коррекция целей проекта: от экономии затрат к 100% КТИ

Первоначальный фокус проекта — оптимизация затрат на ТОиР — был пересмотрен в пользу более измеримого KPI: достижения 100% коэффициента технической готовности (КТИ) оборудования.Причина изменения была связана с необходимостью синхронизации планов продаж, производства и технического обслуживания. В качестве решения была использована математическая модель в 1С:ТОИР КОРП для понимания:

- текущего состояния оборудования;

- необходимых для осуществления своевременных ремонтных работ регламентных мероприятий;

- неснижаемого остатка запасных частей.

Управление надежностью: от реактивных к превентивным ремонтам

Компания систематизировала статистику по типовым неисправностям, что позволило:

- выявить 20% наиболее рецидивных дефектов (пресс-формы, системы дозирования);

- внедрить профилактические меры, сократив количество аварийных остановов на 15%;

- рассчитывать MTBF (наработку на отказ) и MTTR (время восстановления оборудования после останова) для критичного оборудования.

3. Автоматизация сбора данных: мобильное приложение и перспектива MES

Для минимизации человеческого фактора внедрено мобильное приложение для регистрации:

- дефектов;

- наработки оборудования;

- контролируемых показателей (температура, вибрация).

Планируется интеграция с MES-системой для:

- автоматического сбора данных с датчиков оборудования;

- повышения достоверности информации о состоянии оборудования на 30%;

- снижения трудозатрат линейного персонала на 25%.

4. Ресурсное планирование: оптимизация затрат и человеко-часов

С помощью аналитики в 1С:ТОИР КОРП компания стала точнее прогнозировать бюджеты на реализацию ремонтных работ (отклонение не превышает 5% против 20% ранее) и планировать загрузку персонала с помощью почасового учета трудозатрат на плановые и аварийные работы.

Организационные изменения: создание центра компетенций ТОиР

В результате пилотного внедрения предприятие сформировало отдельную службу ТОиР на базе цеха-пилота для разработки регламентов и методологии управления активами на базе 1С:ТОИР КОРП, анализа эффективности проводимых мероприятий, корректировки ремонтных стратегий с прицелом на конкретные виды и типы оборудования.

Роман Сергеев, руководитель департамента развития и реализации изменений АО «Нэфис Косметикс»:

«Главным успехом стало не столько техническое внедрение, сколько изменение культуры работы. За шесть месяцев мы совершили настоящую революцию, перейдя к системному управлению активами. Особенно ценно, что система стала единым источником объективной информации о ремонтной деятельности предприятия для всех служб — от главного механика до финансового директора».

Экономический эффект от внедрения 1С:ТОИР КОРП:

- снижение трудозатрат в подразделениях: 5–10%;

- ускорение обработки заказов (заявок): 5%;

- сокращение сроков исполнения заказов/оказания услуг: 5%;

- уменьшение длительности ремонтов оборудования: 15%;

- сокращение длительности простоев оборудования: 15–20%;

- снижение количества аварийных работ: 5–10%;

- повышение коэффициента готовности оборудования: 40–50%;

- уменьшение срочных закупок ТМЦ: 10%;

- экономия бюджета на плановые закупки оборудования: 10%.

Планы по развитию единой экосистемы 1С:ТОИР

- Тиражирование системы на другие цеха и участки предприятия

- Интеграция 1С:ТОИР с MES и АСУ ТП для дальнейшей автоматизации процессов

- Создание единой экосистемы 1С:ТОИР, включая автоматизацию процессов управления услугами с помощью 1С:ITILIUM (развивается с 2024 г. совместно Деснолом и фирмой «1С») и внедрение системы управления надежностью «1С:RCM Управление надежностью», разработанной также Деснолом, к 2026 году

- Долгосрочные планы: переход к комбинированной стратегии обслуживания, корректировка политики закупок, внедрение KPI для премирования сотрудников предприятия.

Роман Сергеев, руководитель департамента развития и реализации изменений АО «Нэфис Косметикс»:

«Раньше значительная часть рабочего времени уходила на рутинные процессы — сбор данных и согласование ремонтных мероприятий. С внедрением автоматизированной системы мы не только оптимизировали эти операции, но и получили возможность масштабировать решение на новые производственные площадки. Это позволило нам переключиться на решение стратегических задач и вопросов, связанных с формированием кадрового резерва и работу с HR-брендом, что особенно важно в условиях глобального дефицита кадров среди промышленных предприятий. Для нас цифровизация ТОиР — это, в первую очередь, инвестиция в персонал. Именно сотрудники обеспечивают успех бизнеса, и современные инструменты помогают им работать эффективнее. Поэтому мы расширяем сотрудничество с „Деснолом“ в рамках комплексной цифровой трансформации и планируем внедрить решение 1C:ITILIUM для автоматизации ИТ-сервисов. Это следующий шаг к созданию комфортной цифровой среды для наших сотрудников».

Роман Сергеев

руководитель департамента развития и реализации изменений АО"Внедрение 1С:ТОИР КОРП позволило нам перейти от реактивного к проактивному обслуживанию. Теперь мы видим полную картину по оборудованию и можем оперативно принимать решения. Особенно ценно, что проект стал катализатором изменений в подходе к работе с персоналом и повышению производительности труда — сотрудники осваивают современные цифровые инструменты, что повышает их профессиональный уровень, а также высвобождает время инженерно-технического персонала на решение стратегических задач".

Этапы проекта

Проект был реализован в три основных этапа, каждый из которых вносил значимый вклад в достижение поставленных целей.

- Подготовка данных

На этом этапе была проведена масштабная работа по сбору и структурированию информации об оборудовании, нормативах ремонтов и материально-технических ресурсах. В систему было загружено более 11 тыс. объектов ремонта, включая разузлованные и классифицированные единицы оборудования. Создание единой базы данных позволило устранить проблему разрозненности информации. Теперь все данные об оборудовании, его состоянии и истории обслуживания стали доступны в одном месте. Это значительно упростило процесс планирования ремонтов и контроля за их выполнением.

- Настройка, интеграция и обучение

На этапе настройки система 1С:ТОИР КОРП была адаптирована под специфику предприятия. В частности, была доработана печатная форма план-графика ППР, чтобы она соответствовала внутренним стандартам компании. Параллельно проводилось обучение сотрудников. Всего было обучено 30 человек, включая инженеров, механиков и руководителей ремонтных служб. Обучение проводилось в очном формате на площадке заказчика, что позволило максимально вовлечь пользователей в отработку практических навыков работы в системе и ускорило знакомство с продуктом. Также на данном этапе разработаны механизмы интеграции 1С:ТОИР КОРП с системами 1С:УПП и 1С:ЗУП. Все решения разработаны на платформе "1С:Предприятие", что позволило создать фундамент единого цифрового контура предприятия.

- Опытно-промышленная эксплуатация

На этом этапе 1С:ТОИР КОРП был протестирован в реальных производственных условиях. Пользователи начали активно вносить данные, формировать графики ППР и анализировать информацию. Опытная эксплуатация позволила выявить и устранить возможные ошибки до полного перехода в режим промышленной эксплуатации. Это обеспечило плавный запуск системы и минимизировало вероятность появления ошибок при работе с продуктом после ввода в промышленную эксплуатацию. На данном этапе проекта внедрена автоматическая рассылка отчетов: ежедневных — по выявленным дефектам, еженедельных — по состоянию оборудования. Налажен системный учет запасных частей, включая создание единого склада для аварийных запчастей. Запущено мобильное приложение "Мобильная бригада" для фиксации контролируемых показателей и оперативной реакции на дефекты в результате плановых осмотров оборудования.