Faberlic централизовал работу трех лабораторий и девяти складов с помощью «1С:LIMS Управление лабораторией предприятия»

Отрасль : Химия, нефтехимия.

Исполнитель: 1С:Апрель Софт

Функциональная область: Управление производством.

15.04.2024 - 28.02.2025

Центральный федеральный округ РФ

Фаберлик цифровизовала управление лабораторией с помощью «1С:LIMS Управление лабораторией предприятия». В результате централизована работа по управлению качеством в 3 лабораториях и на 9 складах. Сквозное прослеживание качества продукции выполняется на всех производственных этапах. Появилась возможность отслеживать уровень несоответствий по поставщикам и производственным подразделениям, в том числе расширен блок микробиологического контроля. Реализована работа в мобильном приложении системы через планшеты.

Faberlic (АО «Фаберлик») — компания по производству косметики и прямых продаж в России. Производственный масштаб промышленного комплекса — 35 000 кв. м. площадей, где ежегодно выпускается 200 млн единиц косметики. Faberlic занимает 31-e место в мировом рейтинге компаний прямых продаж по итогам 2024 года.

Основные цели проекта:

- Сократить время получения результатов по проведенным испытаниям.

- Снизить число ошибок, связанных с влиянием человеческого фактора.

- Обеспечить возможность анализа статистических данных для дальнейшего принятия управленческих решений.

Задача проекта: перевести все процессы ДУК (Департамент управления Качеством) в единую систему на базе «1С:LIMS Управление лабораторией предприятия. Расширение для 1С:ERP и 1С:КА. ПРОФ» и снизить нагрузку на сотрудников.

На предприятии в качестве основной системы учета и управления используется система «1С:ERP Управление предприятием». Для отражения процессов по учету качества были реализованы доработки в основной системе. В силу специфики в компании использовались две отдельные системы:

- на базе 1С:ERP, ред. 2.5 — для целей оперативного и регламентированного учета;

- на базе 1С:ERP, ред. 2.4 — для целей детального производственного учета.

Контроль качества сырья и готовой продукции велся в двух изолированных системах. Блок микробиологического контроля оформлялся на бумаге. Это создавало несогласованность между данными о проведенных испытаниях.

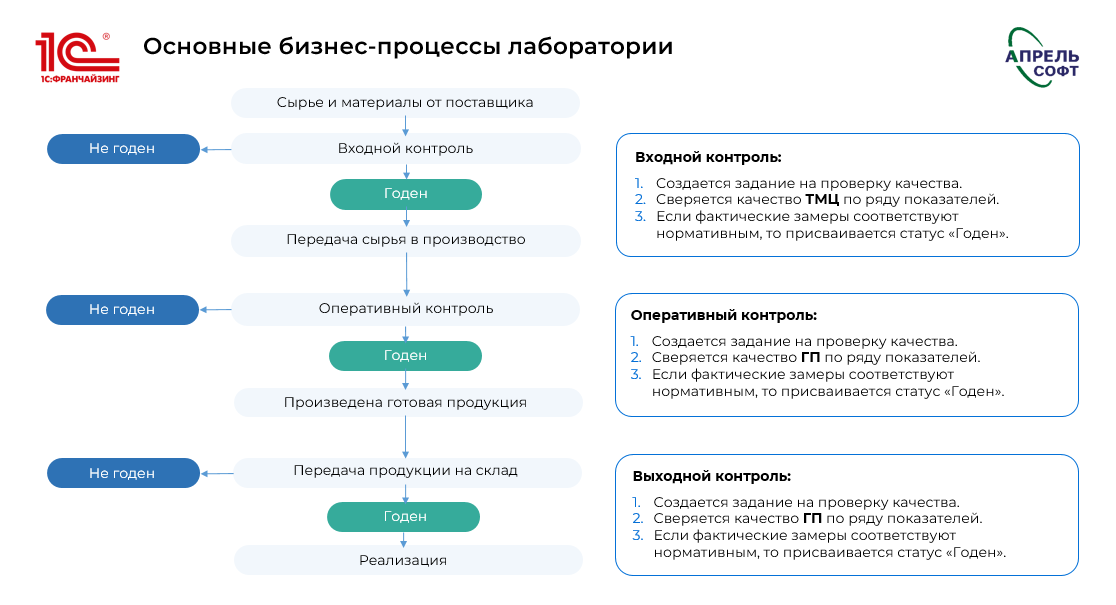

Вопросы, связанные с качеством продукции, всегда одни из наиболее приоритетных для компаний такого профиля. Каждый продукт Faberlic должен проходить тщательную проверку на всех стадиях: входной, производственный (оперативный), выходной контроль. Важно четко следовать установленному графику с индикацией в случае наличия отклонений.

Компании стала необходима информационная система, которая позволила бы сократить сроки получения результатов испытаний; снизить количество ошибок, связанных с человеческим фактором; анализировать статистические данные для принятия управленческих решений; централизовать все процессы управления качеством в единой системе и снизить нагрузку на персонал.

Архитектура проекта предполагала интеграцию системы управления лабораторией в уже существующую экосистему «1С:ERP Управление предприятием», что позволило обеспечить единую информационную среду для всей компании. Для автоматизации лаборатории была выбрана система «1С:LIMS Управление лабораторией предприятия. Расширение для 1С:ERP и 1С:КА. ПРОФ», которая обеспечивает полный цикл управления качеством продукции, от поступления образцов до формирования отчетности. Интеграция с «1С:ERP» позволила синхронизировать данные о сырье, продукции и заказах, что повысило прозрачность и эффективность процессов контроля качества.

В «1С:LIMS Управление лабораторией предприятия. Расширение для 1С:ERP и 1С:КА. ПРОФ» реализован функционал для ведения учета и управления качеством продукции. В ходе проекта автоматизированы следующие возможности:

- Входной, оперативный, выходной контроль. Контроль внешних условий и в сторонних лабораториях.

- Ведение нормативно-справочной информации.

- Ведение программ и методик испытаний.

- Многократные выборки и измерения.

- Учет проб и реактивов.

- Интеграция с лабораторным оборудованием.

- Мобильное приложение лаборанта.

- Контрольные карты Шухарта.

Проект был реализован за 11 месяцев/ В результате автоматизировано 40 рабочих мест, что позволило сотрудникам лаборатории сосредоточиться на анализе и исследовании, а не на рутинной обработке данных. Интеграция с «1С:ERP» также позволила минимизировать дублирование информации и повысить точность данных, что в свою очередь сократило время на принятие решений и улучшило общую производительность.

Схема архитектуры

Централизация процессов ДУК в единой системе:

- Перевод в систему 1С:LIMS процессов учета НСИ по качеству (вся НСИ по качеству, включая НСИ для полуфабрикатов и готовой продукции, по которым ранее учет велся в производственной базе, теперь ведётся на стороне системы оперативного контура).

- Перевод процессов производственного и выходного контроля в единую систему за счет реализации двухстороннего обмена между производственной системой и системой оперативного контура: из производственной системы в систему оперативного учета выгружается информация о производственных операциях, которые являются основанием для проведения контроля качества, в обратную сторону выгружаются данные о назначенных видах проверки на производственных операциях (для микробиологического контроля).

В ходе внедрения системы были реализованы следующие доработки:

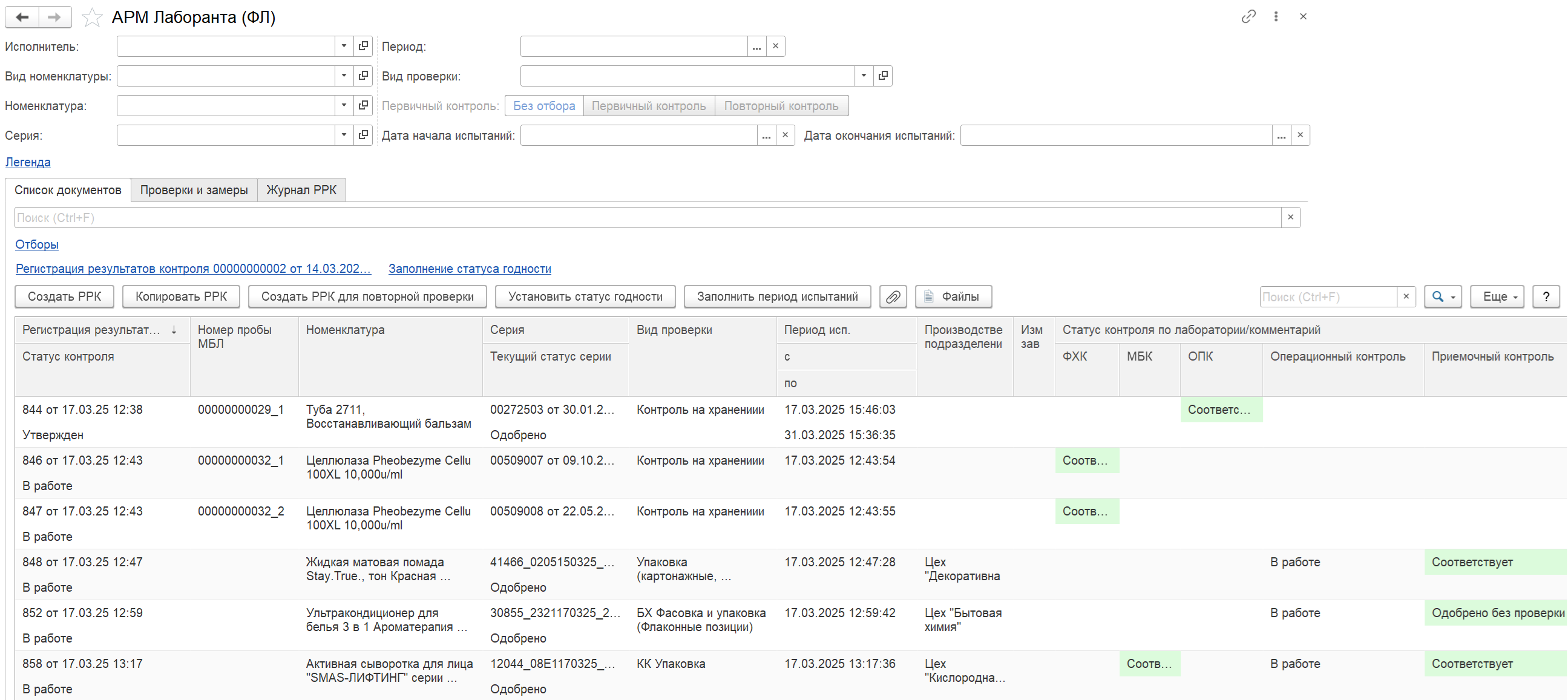

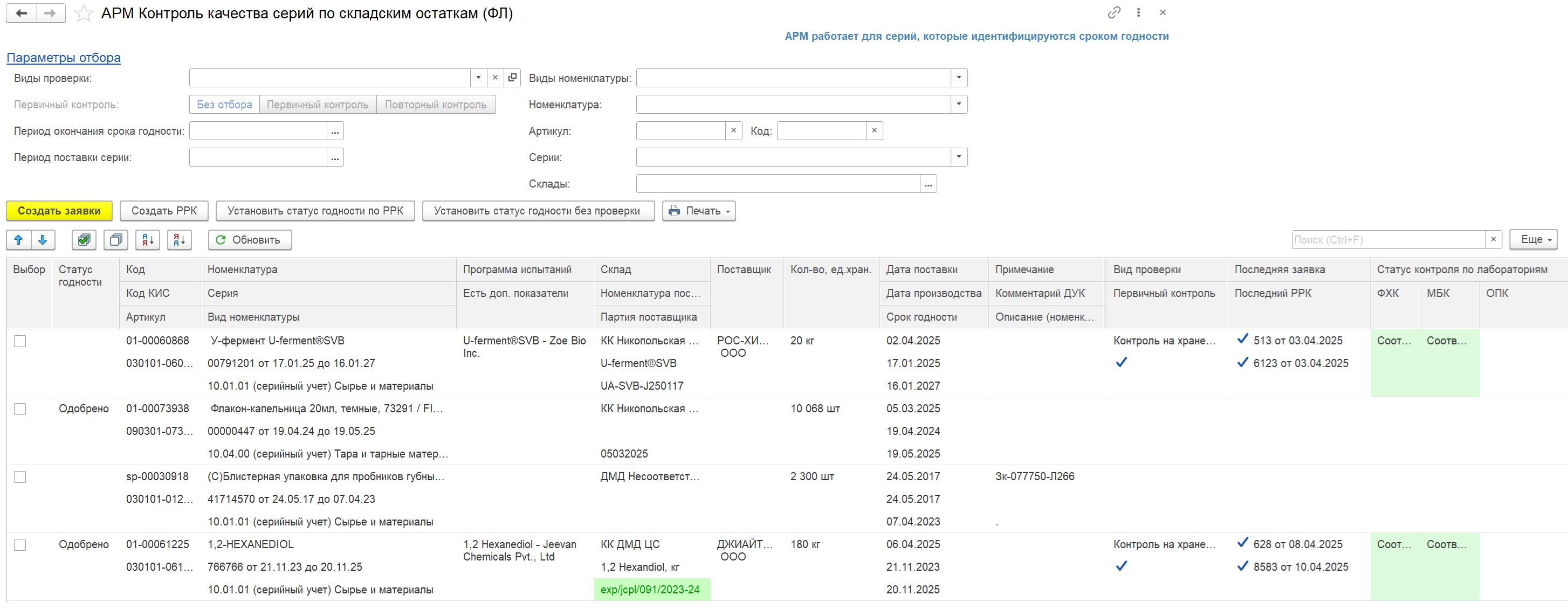

- Разработан отдельный АРМ Контроль на хранении по складским остаткам.

- Разработан отдельный АРМ Лаборанта.

- Реализован функционал автоматического формирования заданий на контроль (регистрация результатов контроль (РРК)).

- Доработан функционал работы через мобильную версию.

- Разработана печатная форма протокола испытаний (физико-химическая лаборатория (ФХЛ)).

- Разработан отчет по анализу несоответствий по поставщикам по форме заказчика.

- Перенос НСИ из двух систем, унификация правил ведения перечня и параметров показателей качества, что позволило исключить дублирование показателей при переносе из двух систем.

Ключевые результаты проекта:

- Организована работа 3 лабораторий и 9 складов в единой информационной системе. Расширен блок микробиологического контроля в системе. Контроль качества продукции осуществляется на всех этапах производства. Это обеспечивает сквозную прослеживаемость и исключает использование неактуальных данных.

- На 20% ускорено формирование управленческой и на 100% регламентированной отчетности. Данные от лаборантов оперативно поступают в систему, что позволяет ускорить формирование паспортов качества и протоколов испытаний. Появилась возможность отслеживать несоответствия по поставщикам, производственным подразделениям и формировать статистические отчеты для дальнейшего анализа.

- Оптимизирована работа в 3 подразделениях с помощью использования мобильного приложения. Внедрение мобильной версии для лаборантов позволило сократить время на ручной ввод информации и ускорить регистрацию результатов измерений непосредственно у оборудования.

- Повышена оперативность реагирования на отклонения. Реализовано автоматическое планирование контрольных операций. Система автоматически формирует задания на контроль по графику, что помогает своевременно выявлять и блокировать брак до передачи клиенту.

- Устранено дублирование данных в нормативной базе. Перенос и унификация НСИ из двух систем позволили создать единый справочник показателей качества, программ испытаний и нормативов, что повысило достоверность и согласованность результатов между лабораториями.

- Реализована поддержка стандартов GLP, GAMP, GALP, ИСО/МЭК 17025, необходимых для лабораторий. Благодаря оперативному обновлению нормативов в компании своевременно реагируют на изменения в требованиях законодательства.

Мария Федосеева

Руководитель направления качества и сертификации в FABERLICВнедрение системы на базе 1С:LIMS ПРОФ позволило расширить блок микробиологического контроля, который ранее оформлялся на бумажных носителях. Также организована работа в мобильном приложении системы, что позволяет пользователям оперативно, не отходя от рабочего места, фиксировать полученные результаты. Отслеживается уровень несоответствий по поставщикам, производственным подразделениям и группам продукции с использованием статистических отчетов по качеству.