Машиностроительное предприятие «Атлас Копко» построило комплексную систему управления ремонтами и обслуживанием оборудования

Отрасль : Машиностроение, приборостроение.

Исполнитель: Диалог Информационные Технологии

Функциональная область: Управление обслуживанием продукции (сервисом).

30.03.2016 - 30.12.2017

Северо-Западный федеральный округ РФ

Компания «Атлас Копко» построила систему управления ремонтами и обслуживанием оборудования. Система построена на базе программного продукта «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». Сложность проекта была обусловлена различиями в построении бизнес-процессов в подразделениях компании. Внедрение системы велось параллельно, несмотря на разницу в часовых поясах. В результате на предприятии «Атлас Копко» были синхронизированы и упорядочены данные о рабочем времени всех сотрудников в подразделениях компании, появилась возможность вести учёт расхода запчастей с привязкой к оборудованию. Внедрённая система позволила уменьшить количество ручных операций на 50% и сократить время и трудозатраты на формирование отчётности на 30%.

Atlas Copco — крупная шведская машиностроительная компания. Компания присутствует в России с 1913 года и сейчас имеет представительства в 35 городах России. Российская дочерняя компания «Атлас Копко» поставляет на российский рынок различные виды компрессоров и генераторов, оборудование для подготовки сжатого воздуха, строительное оборудование, промышленный инструмент и сборочные системы, а также осуществляет сервис и поставку запасных частей. В ней работает более 500 сотрудников.

Основные цели проекта — централизация информации о потребностях в материалах и планах поставок, снижение затрат за счёт укрупнения партий и уменьшения числа срочных закупок, уменьшение складских запасов.

Задачи проекта:

- создание единой полноценной базы данных;

- ускорение процесса получения данных об остатках материала на складах и локальных кладовых;

- контроль над фактическим временем, потраченным на выполнение ремонтных работ каждым конкретным исполнителем;

- уменьшение количества ручных операций при ведении учёта и упрощение формирования документации по выполненным работам.

Одно из направлений деятельности «Атлас Копко» — сервисное обслуживание поставленной продукции и поставка запасных частей. Процесс формирования документации по выполненным работам был трудоёмким: нужный пакет документов собирался вручную в MS Excel. Процесс получения данных об остатках материала на складах и локальных кладовых был слишком длительным. Отсутствовала возможность проведения анализа и сегментирования базы данных. График учёта выполнения ремонтных работ фиксировался вручную. Поэтому руководство компании пришло к решению создать единую информационную систему управления ремонтами и обслуживанием оборудования.

Комплексная система управления ремонтами и обслуживанием оборудования построена на базе продукта «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». При выборе программного продукта учитывались функциональность программного продукта, перспективы развития и поддержки тиражного решения разработчиком, а также его стоимость.

Заявки на ремонты специалисты компаний-заказчиков могут вводить непосредственно в систему «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» (также возможна загрузка заявок из файлов-шаблонов, формируемых заказчиками).

Автоматизирован процесс отражения и «инвойсации» оказанных ремонтных услуг: клиенту выставляется счёт на оплату уже установленных запчастей тогда, когда появляется актуальная цена на них. Реализован учёт расхода запчастей с привязкой к оборудованию, а также складской учёт с функционалом резервирования запчастей под конкретные ремонты. Автоматизированы следующие функции:

- определение потребности в расходных материалах на основании норм расхода и графиков планово-предупредительного ремонта оборудования и формирование заявок на перемещение ТМЦ с центрального склада на локации;

- ввод заявок на ТМЦ на основании данных дефектных ведомостей (с учётом данных по аналогам);

- автоматическое резервирование остатков ТМЦ на складах по данным заявок на ТМЦ;

- резервирование ТМЦ при поступлении на центральный склад на основании ранее введённых заявок с возможностью ручного перерезервирования под более приоритетные заявки;

- автоматическое формирование документов на перемещение и требований-накладных на списание ТМЦ на основании заявок на ТМЦ.

Автоматизирован процесс составления и корректировки графиков выходов работников с возможностью передачи информации в «1С:Зарплата и кадры». Реализован учёт рабочего времени ремонтного персонала (с дальнейшей передачей этих данных в систему кадрового учёта и расчёта зарплаты). Планирование работы персонала производится с привязкой к графикам планово-предупредительного ремонта.

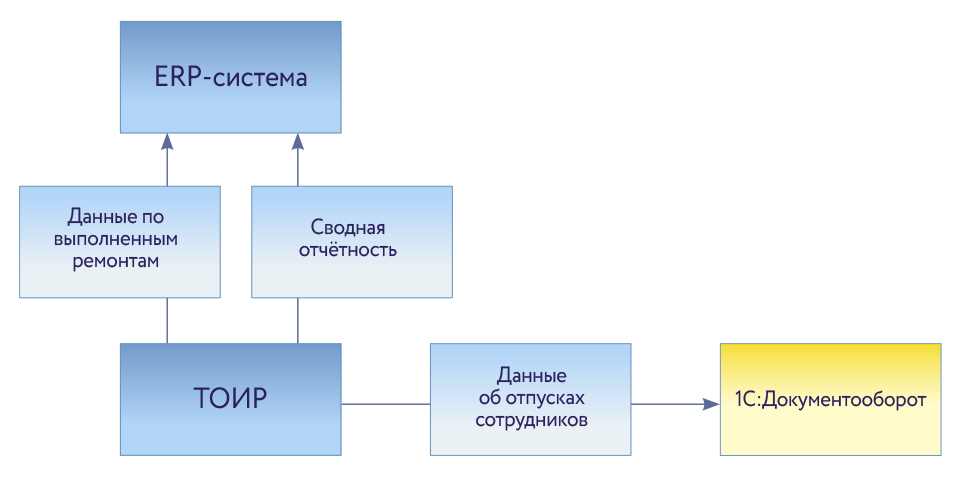

В рамках проекта были изменены бизнес-процессы компании. Например, при планировании ремонтов вводится информация об отпусках сотрудников, это необходимо для финальной оценки утилизации времени по сервису в целом и по каждому работнику в отдельности (в частности для составления табеля и графиков выхода). Планируемые отпуска сотрудников теперь проходят автоматизированную процедуру утверждения и коррекции в «1С:Документооборот».

Выполнена интеграция с ERP-системой — передаются данные по выполненным ремонтам (работам и использованным ТМЦ).

Архитектура комплексной системы управления ремонтами и обслуживанием оборудования «Атлас Копко»

Масштаб:

- автоматизировано 8 подразделений и 40 рабочих мест;

- в системе регистрируется информация по более, чем 2000 ремонтов техники в месяц;

- система используется круглосуточно в различных часовых поясах;

- используются динамические прейскуранты номенклатуры свыше 30 000 позиций.

Учитывая интенсивность работы в системе в режиме 24/7, предъявлялись повышенные требования к отказоустойчивости системы. В архитектуре системы используются отдельные сервера для кластера 1С и отдельно — для СУБД MS SQL. Бэкапы логов и промежуточные бэкапы создаются каждые 24 часа. Используется массив дисковых накопителей RAID 5, который позволяет параллельное выполнение операций, что обеспечивает высокую скорость чтения.

Уникальность проекта заключалась в обширной географии внедрения: 73 локации по всей России. Все подразделения предприятия находятся в разных часовых поясах, а внедрение должно было происходить параллельно. Кроме того, одновременно с проектом на производстве шёл ремонт большого количества оборудования, в результате был риск потери данных и цельности вносимой информации.

Особенностью проекта является и то, что в некоторых подразделениях использовалась уникальная система учёта рабочего времени сотрудников, но в конечном счёте, учёт отработанного времени был приведён к единому стандарту.

Благодаря переходу на современную технологическую платформу удалось добиться повышения производительности системы управления ремонтами и обслуживанием оборудования и надёжности эксплуатации. На 50% уменьшилось количество ручных операций при ведении учёта. На 30% уменьшилось время на формирование отчётности.

Результатом стало своевременное получение информации о потребности в материалах и планировании поставок. Снижены затраты за счёт укрупнения партий и уменьшения числа срочных закупок. Уменьшены складские запасы. Получен контроль над фактическим временем, потраченным на выполнение ремонтных работ каждым конкретным исполнителем.

Александр Ландграф

Менеджер по разработке информационных систем компании «Атлас Копко»Реализация основных требований, заложенных в первоначальной модели, продемонстрировала, насколько мы далеки от конкретики и реального воплощения задуманного. Потребовался переход на методологию в стиле Agile, чтобы дорабатывать функционал «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» . Решения, заложенные в нашей конфигурации, могут быть использованы на любом из российских предприятий, осуществляющих сервис оборудования для горной промышленности.