Компания «Волгабурмаш» перешла на новую систему управления

Отрасль : Машиностроение, приборостроение.

Исполнитель: 1С-Рарус Самара

Функциональная область: Управление на уровне группы компаний и холдинга. Управление производством.

01.04.2016 - 31.01.2017

Приволжский федеральный округ РФ

Компания «Волгабурмаш» перешла на новую систему управления — на базе решения «1С:ERP Управление предприятием 2». Особенность проекта состоит в том, что в едином информационном пространстве объединены два завода. Автоматизированы основные контуры деятельности обоих предприятий, входящих в «Волгабурмаш»: коммерческая дирекция, управление закупками, производство, казначейство и бюджетирование, регламентированный учёт, зарплата и кадры, документооборот, техническая поддержка. В результате реорганизованы и оптимизированы бизнес-процессы всех подразделений и служб, обеспечено планирование «заказ под заказ» от заказа клиента до заказа на производство, введено понедельное планирование, а цикл производства сокращён на 25%. Численность персонала уменьшена более чем на 200 человек.

«Волгабурмаш» — одно из крупнейших предприятий по производству породоразрушающего инструмента для нефтегазовой и горнодобывающей промышленности. Предприятие состоит из двух производственных площадок: в Самаре и Екатеринбурге. Предприятия выпускают более 1000 конструкций шарошечных долот и более 350 конструкций долот PDC, буровых головок, стабилизаторов и калибраторов. Продукция поставляется в 40 стран мира. Объём выпускаемой продукции — более 30 тыс. единиц в год, численность сотрудников — 1100 человек.

Внедрение новой системы должно было привести к реорганизации и оптимизации бизнес-процессов всех подразделений и служб предприятия — они должны были стать едиными для обоих заводов. Предполагалось сокращение численности персонала более чем на 200 человек. Важная цель — перейти на сквозное планирование выпуска продукции от заказа клиента до заказа на производство (продукцию нельзя производить «на склад»). Также ожидалось сокращение цикла производства на 25% и введение практики недельного планирования производства. Это должно было привести к невозможности срыва сроков изготовления продукции.

Цели, ожидаемые от перехода на «1С:ERP Управление предприятием 2»:

- унификация и стандартизация бизнес-процессов на двух заводах;

- обеспечение планирования от заказа клиента до заказа на производство, недопустимость производства продукции «на склад»;

- введение понедельного планирования, сокращение цикла производства на 25%;

- повышение контроля за сроками изготовления продукции;

- организация и оптимизация бизнес-процессов всех подразделений и служб, сокращение численности персонала.

Предпосылки для смены информационной системы были следующие.

- Для построения корпоративной информационной системы использовалось решение «1С:Управление производственным предприятием 8». На протяжении многих лет система дорабатывалась, были созданы модули планирования, продаж и закрытия месяца. Однако, по словам Владимира Фионина, руководителя службы ИТ «Волгабурмаш», до конца ERP-система так и не получилась замкнутой и требовала постоянных доработок.

- В связи с непрекращающимися доработками системы «1С:Управление производственным предприятием 8» производилось нетиповое закрытие месяца без использования регистров по бухгалтерским счетам, а конфигурация автоматически не обновлялась.

- Кроме того, не был внедрён производственный учёт, а также не вёлся учёт незавершённого производства. Часть производственного учёта велась в отдельных базах, в системе не было оперативного учёта движения материалов.

- В системе отсутствовала единая нормативно-справочная информация — не было единого справочника номенклатуры и спецификации, которая является фундаментом автоматизации.

Перед руководством встал вопрос, вспоминает Владимир Фионин, либо существенным образом дорабатывать морально устаревающую систему «1С:Управление производственным предприятием 8», либо переходить на новую систему «1С:ERP Управление предприятием 2».

Переход с «1С:Управление производственным предприятием 8» на «1С:ERP Управление предприятием 2» планировалось провести за 9 месяцев. При этом важно было обеспечить обновляемость системы, то есть система должна быть максимально типовой и „коробочной”. Для этого был введён мораторий на какие-либо доработки системы.

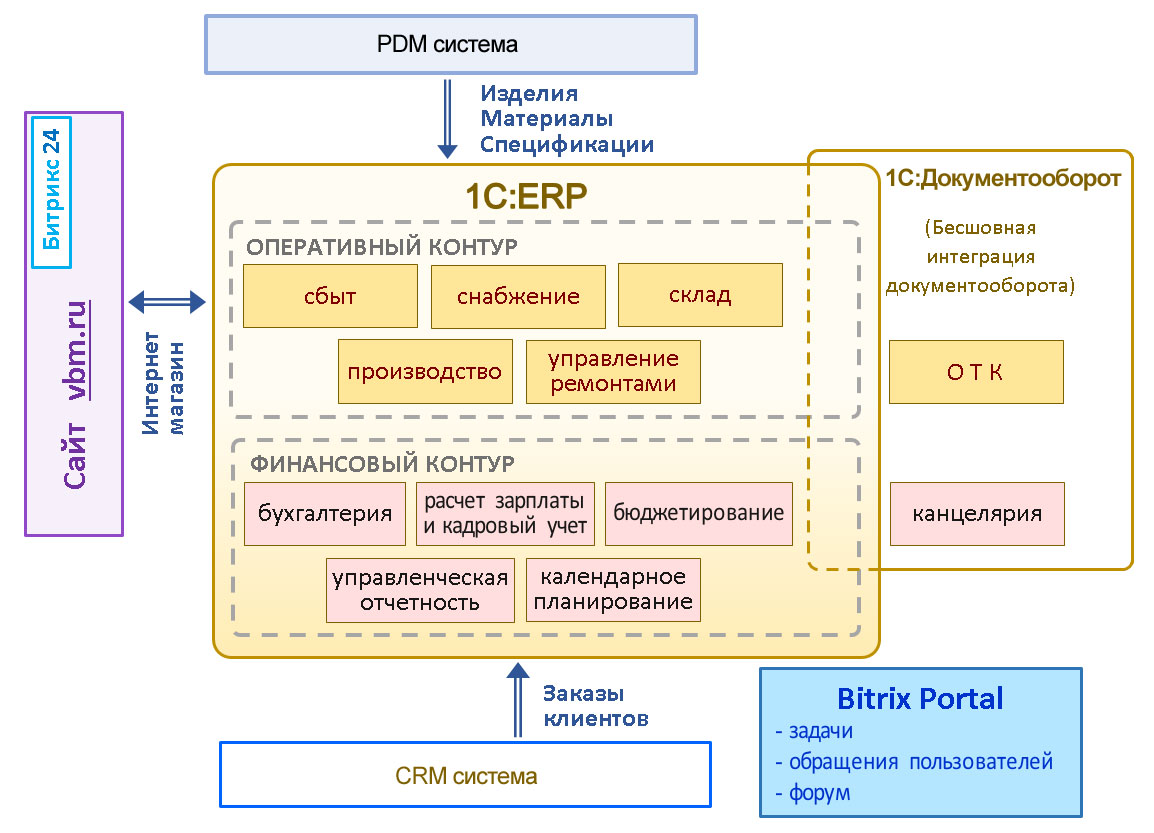

ИТ архитектура «Волгабурмаш»

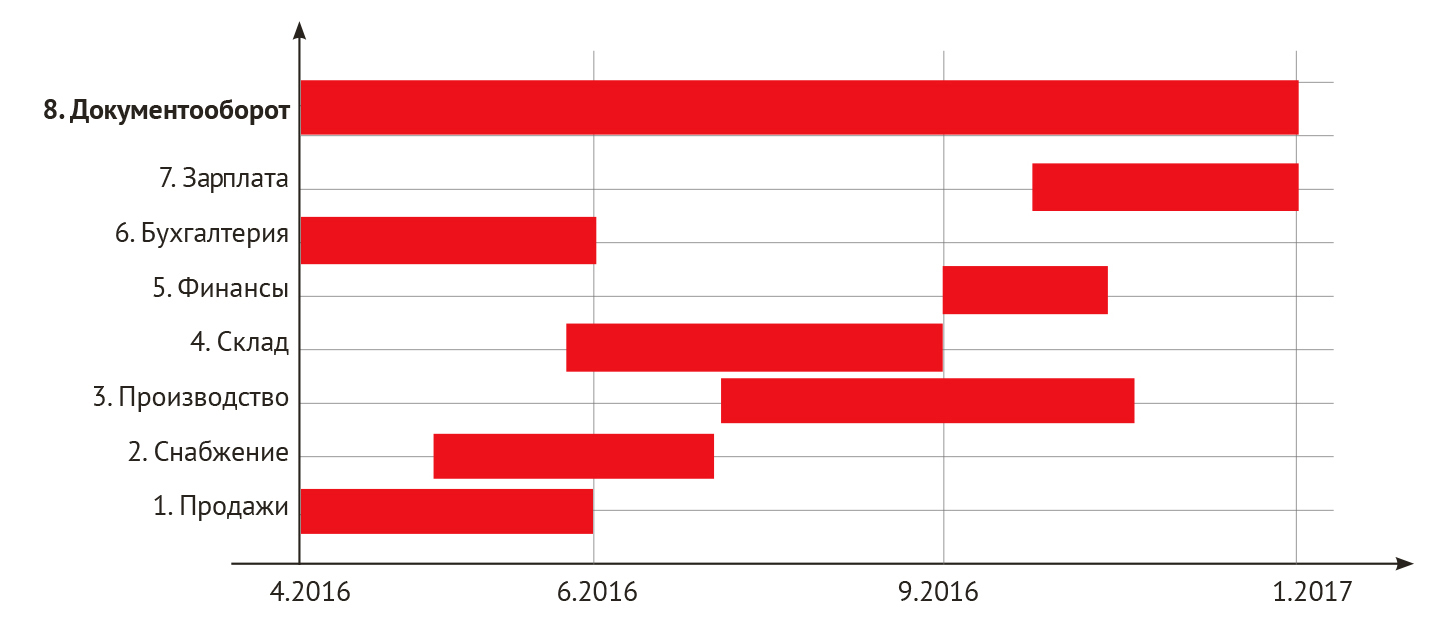

Проект был разбит на 8 шагов, график выполнения проекта приведён на рисунке ниже.

Старт проекта. Планирование. Специалисты компании «1С:Рарус» провели аудит учётной системы и работы всех служб «Волгабурмаша» и составили план перехода, который включал восемь последовательных шагов (см. рис.). Вместо жёсткого план-графика внедрения была применена гибкая проектная методологии разработки. При этом зафиксирована дата отказа ведения учёта (либо дублирования ввода документов) в предыдущей системе «1С:Управление производственным предприятием». В проекте была применена практика ключевых пользователей, когда от каждого подразделения был выделен ключевой сотрудник, которого обучали интеграторы, и затем уже именно он обучал других сотрудников своего отдела работать в системе.

Восемь шагов создания новой информационной системы

Шаг 1. Коммерческая дирекция. Первым шагом в ходе внедрения стал переход на новую систему коммерческой дирекции. «Был разработан регламент работы менеджера коммерческой службы, — вспоминает Владимир Фионин. — Сейчас по этому регламенту можно проводить аттестацию персонала. В своей работе мы используем индивидуальные соглашения, так как они наиболее гибко описывают наши договорённости с клиентом». Согласование отклонений от условий продаж и индивидуальных соглашений идёт через систему «1С:Документооборот». «В табличную часть заказа клиента, — поясняет Владимир Фионин, — было добавлено поле «Комментарии», с тем чтобы менеджер мог указать индивидуальные требования покупателей к наименованию продукции или индивидуальной упаковке».

Заказ клиента являлся источником информации для производства, отгрузки и доставки готовой продукции. На основании реквизита «Дата отгрузки» автоматически формируется план производства с делением по неделям, а на основании графика оплаты — бюджет поступления денежных средств. На этом шаге было обеспечено понедельное включение заказов клиентов в план производства, а также резервирование продукции на складе и формирование необходимых отчётов.

Система «1С:ERP Управление предприятием 2» была интегрирована с «1С:Битрикс», и теперь все дилеры имеют личные кабинеты на сайте, с помощью которых могут управлять своими заказами, как годовыми, так и текущими.

Шаг 2. Управление закупками. На новую систему переведено управление закупками. Система «1С:ERP Управление предприятием 2» настроена на автоматическое поддержание запасов. С помощью механизма формирования заказа по потребностям в системе автоматически формируются заказы поставщикам, а если возникают отклонения по закупкам, они отражаются в товарном календаре. Был разработан регламент работы и инструкции для пользователей. По просьбе специалистов «Волгабурмаша» разработан специальный отчёт потребности в материалах. Согласно плану производства, на основании спецификаций этот отчёт разузловывается до материалов, таким образом становится известна потребность материалов в штуках и в рублях.

Шаг 3. Производство. На этом шаге автоматизировалось управление производством, включая планирование и диспетчирование на верхнем уровне. Разработан позаказный регламент планирования производства, а также создан «Отдел глобального диспетчирования», который создаёт заказы на производство. Введена должность «глобальный диспетчер». Обеспечена единая НСИ, выпуск продукции осуществляется по ресурсным спецификациям, за актуальностью которых следит технолог.

На данном шаге реализована система планирования от заказа клиента до выпуска продукции по маршрутным листам. Заказ клиента является планом продаж, на основании его создаётся план производства, на основании плана производства — план производства по полуфабрикатам для цехов. Дальше составляются заказы на производство. Затем полученный график производства диспетчируется, и в маршрутных листах отражается уже фактический выпуск. При формировании планов производства идёт регулярное наполнение новой производственной недели из заказов клиентов. Реализовано составление плана выпуска полуфабрикатов. В заказе на производство в графе «назначение» содержится ссылка на заказ клиента. Теперь отчёт «График производства продукции по заказам» служит планом производства по цеху. Реализовано обеспечение материалами, а отметки о начале и завершении этапов прохождения заказа проставляются в реальном времени.

В системе также ведётся учёт ремонтов оборудования, журнал дефектов и учёт факта выполнения ремонта.

Шаг 4. Складское хозяйство. На этом шаге произошёл отказ от центральных складов и были созданы цеховые склады. Склады работают по ордерной системе. Все кладовщики работают с АРМ для приёмки/отгрузки товаров, а выпускаемая продукция имеет серийный и уникальный номера. Был разработан регламент работы кладовщиков, при этом часть кладовщиков была заменена на более квалифицированных.

Шаг 5. Казначейство и бюджетирование. Следующим шагом автоматизировалось управление финансами. В подсистеме бюджетирования отражается план-фактный анализ бюджета движения денежных средств по неделям и месяцам, а также идёт автоматическое заполнение бюджета поступлений из заказов клиентов. В подсистеме «казначейство» идёт согласование заявок на расходование денежных средств, при этом контролируется использование лимитов по статьям (в случае их превышения необходимо дополнительное согласование с руководством). Реализован платёжный календарь, в котором отражаются текущие поступления и остатки на конец дня по счетам. Применена технология директ-банк, позволяющая напрямую обмениваться со Сбербанком, минуя файловые выгрузки.

Шаг 6. Регламентированный учёт. Далее система распространялась на области регламентированного учёта, автоматизирован бухгалтерский и налоговый учёт. На этом шаге разработан регламент закрытия месяца, согласно которому на пятый рабочий день требуется поизвести предварительное закрытие отчётности по двум заводам. Все первичные документы вносят сотрудники подразделений. Бухгалтерия лишь проверяет правильность заполнения первичных документов и ставит отметку об их отражении в регламентированном учёте. Для внутренних продаж полуфабрикатов и готовой продукции между внутренними юридическими лицами используется технология «интеркампани». Используется электронная отчётность при сдаче налоговых деклараций в Федеральную налоговую службу.

Шаг 7. Зарплата и кадры. На этом шаге произведён типовой перенос данных и остатков из системы «1С:Зарплата и управление персоналом» ред. 2.5 и 3.0 в «1С:ERP Управление предприятием 2». Так как сотрудники уже работали в «1С:Зарплата и управление персоналом 3.0», то им не составило особого труда перейти на работу с новой программой. Заполняются реестры по назначению и выплате пособий. В новой системе реализовано ограничение прав доступа по организациям и сотрудникам к просмотру данных начислений заработной платы и штатного расписания. Проведена интеграция с модулем «входа-выхода» сотрудников системы табельного учёта «Бастион».

Шаг 8. Документооборот. На этом, последнем шаге, проведена бесшовная интеграция «1С:Документооборот» с «1С:ERP Управление предприятием 2». В системе документооборота идёт регистрация приказов, согласование договоров, заказов клиентов и заказов поставщиков. А также проводится согласование заказов на внутреннее потребление, заявок на расходование денежных средств, индивидуальных соглашений, установок цен, актов на замену материалов. Также разработан отдельный документ «Отчет по несоответствиям». «Все поступающие на завод материалы проходят через входной ОТК, — поясняет Владимир Фионин. — В случае обнаружения расхождений составляется акт, который заполняют различные службы и отправляют его на сложный путь согласования».

Общее время внедрения системы «1С:ERP Управление предприятием» заняло девять месяцев. «На протяжении нескольких месяцев мы работали одновременно в двух системах, это было очень тяжело для персонала, и его нужно было дополнительно стимулировать», — отмечает Владимир Фионин.

Система «1С:ERP Управление предприятием 2» охватила более 200 рабочих мест. Специалисты «Волгобурмаша» столкнулись с рядом технических проблем. Старые серверы не справлялись с нагрузкой на системы «1С:ERP Управление предприятием 2» и «1С:Документооборот». Тогда руководство приняло решение об аренде серверов более высокой мощности. «При этом мы отказались от работы на веб-клиенте и перевели всех пользователей на работу на терминальном сервере или на тонком клиенте», — уточняет Владимир Фионин.

Особенности проекта:

- территориальная распределённость предприятия — один завод находится в Самаре, другой — в Екатеринбурге;

- система «1С:ERP Управление предприятием» внедрена без серьёзных доработок, в максимально типовом варианте;

- вся поддержка системы «1С:ERP Управление предприятием» отдана на аутсорсинг.

Компания «Волгабурмаш» перешла на новую систему управления на базе «1С:ERP Управление предприятием 2». В результате проекта:

- реорганизованы и оптимизированы бизнес-процессы всех подразделений и служб;

- обеспечено планирование «заказ под заказ» от заказа клиента до заказа на производство;

- введено понедельное планирование, цикл производства сокращён на 25%;

- налажена бесперебойная работа отдела снабжения, основные и вспомогательные материалы заказываются точно и в срок, под заказ на производство либо на внутреннее потребление;

- практически исключён срыв сроков изготовления продукции;

- все процессы согласования на предприятии переведены в электронную форму, значительно сократилось время согласования документов и договоров;

- численность персонала уменьшена более чем на 200 человек.

Марат Матевосян

генеральный директор «Волгабурмаш»Внедрение данной системы — это ещё один шаг к повышению эффективности компаний. Работа продолжается и следующий этап — это внедрение PLM системы, управления жизненным циклом продуктов.