Автоматизация оперативного управления лакокрасочным производством на заводе «Краски КВИЛ»

Отрасль : Промышленность строительных материалов.

Исполнитель: Группа компаний "СофтБаланс"

Функциональная область: Управление производством. Управление нормативно-справочной информацией.

18.01.2015 - 28.04.2016

Центральный федеральный округ РФ

Лакокрасочный завод «Краски КВИЛ» построил систему оперативного управления производством. Система оперативного управления производством построена на решении «1С:MES Оперативное управление производством». Автоматизирована замкнутая цепочка планирования и диспетчирования производства, реализована концепция «завода-автомата», предполагающая минимум ручного труда при существенных объёмах производства и большом разнообразии продукции. Разработана схема планирования последовательностей операций для батч-процессов. В результате в 2 раза увеличен объём производства при сокращении численности производственного персонала в 3 раза, возросло качество готовой продукции, прямые производственные издержки и косвенные затраты снижены на десятки процентов.

Завод «Краски КВИЛ» — это высокотехнологичный промышленный холдинг, специализирующийся на производстве современных лакокрасочных материалов. Ассортимент завода насчитывает свыше 100 видов лакокрасочных материалов. Завод «Краски КВИЛ» является обладателем патента на изобретение лакокрасочных материалов с биоцидными свойствами и выпускает биологически активные краски, модифицированные наноразмерными частицами серебра. Численность сотрудников — 500 человек.

Цель проекта — обеспечить непрерывную работу завода-автомата, производящего 20 тысяч тонн лакокрасочной продукции в год, задействуя при этом минимум производственного и управленческого персонала. Кроме того, цели проекта:

- улучшение качества производимой продукции;

- снижение издержек на исправление брака в 3 раза;

- расширение клиентской базы и повышение привлекательности продукции за счёт расширения ассортимента и перехода от массового производства к мелкосерийному, при сохранении и увеличении объёмов производства.

В задачи проекта входила полная автоматизация производства, начиная от планирования загрузки оборудования, и заканчивая автоматическим сбором факта расхода сырья и выпуска готовой продукции напрямую из оборудования, с наивысшей точностью, с полным исключением человеческого фактора в процессах планирования и учёта.

Основная предпосылка к старту проекта — строительство нового цеха завода «Краски КВИЛ», предполагающего максимальную автоматизацию и уход от ручных операций, как учётно-планировочных, так и операций производственных. Планируемый состав смены должен составить до 20 человек вместо более чем 50 сотрудников в смене на неавтоматизированном цехе аналогичной мощности.

Старые цеха завода имели низкий уровень автоматизации: все производственные операции предполагали задействование на каждом этапе ручного труда. Учёт и планирование были также не автоматизированы: оперативное планирование осуществлялось мастерами смен без задействования систем автоматизации. Учёт фактического выпуска готовой продукции осуществлялся только для целей бухгалтерского учёта и был неоперативным. Фактический учёт сырья и материалов в производстве вёлся укрупнённо, в т. ч. для целей бухгалтерского учёта, вследствие чего расчёт себестоимости вёлся котловым методом. Всё это приводило к повышенным издержкам на оплату труда как производственного персонала, так и административного (в части ручного труда по сбору факта с производства).

Система оперативного управления производством построена на решении «1С:MES Оперативное управление производством». Концепция «завод-автомат» предполагала маскимальную интеграцию MES-системы и производственого оборудования. Внедрены следующие подсистемы:

- управление нормативно-справочной информацией, в частности информацией о нормо-расходах сырья и компонентов, а также о технологическом процессе на уровне операций;

- оперативное планирование производством — формирование очереди заказов на производство, формирование производственной программы, автоматическое построение графика производства и расписания производства, составление сменно-суточного задания и оперативное перепланирование (ежечасно);

- диспетчирование производства — сбор факта о выполнении автоматических операций напрямую из оборудования и выполнения ручных операций с производственных терминалов в режиме реального времени.

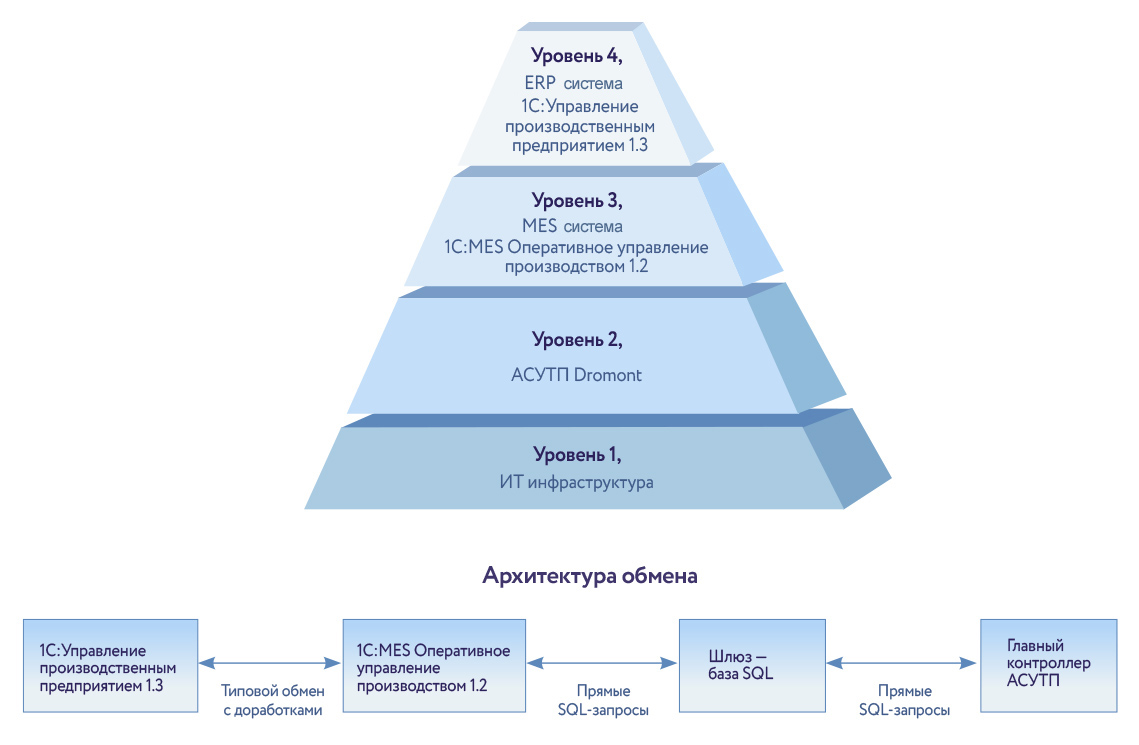

На предприятии реализована классическая «пирамида систем»: на верхнем уровне — ERP-система («1С:Управление производственным предприятием 1.3»), на среднем — MES-система («1С:MES Оперативное управление производством») и на нижнем — АСУТП, которая опирается на уровень оборудования и ИТ-инфраструктуры (см. рис.).

Архитектура информационной системы «Краски КВИЛ» и интеграция систем

Технологии интеграции систем показаны на рисунке. Интеграция MES-системы и АСУТП осуществляется через специальный шлюз. Информационные потоки классические:

- из системы «1С:Управление производственным предприятием 1.3» в «1С:MES Оперативное управление производством» передаются данные НСИ и заказы на производство;

- из системы «1С:MES Оперативное управление производством» в «1С:Управление производственным предприятием 1.3» передаются данные о ходе выполнения заказов на производство;

- из системы «1С:MES Оперативное управление производством» в АСУТП передаются сменно-суточные задания;

- из АСУТП в «1С:MES Оперативное управление производством» передаются данные о фактическом выполнении заданий и внеплановых остановках оборудования.

Организовано 20 рабочих мест.

Это первое применение продукта «1С:MES Оперативное управление производством» на лакокрасочном производстве, что требовало разработки нетривиальной схемы планирования последовательностей операций для так называемых батч-процессов, существенно отличающихся от машиностроения. Благодаря применению современных методик планирования производства (в т. ч. с использованием положений теории ограничений) удалось реализовать концепцию «завод-автомат», предполагающая минимум ручного труда при существенных объёмах производства и большом разнообразии продукции (завод может производить как большое количество мелких партий, так и большие объёмы однотипной продукции без ущерба производительности).

На практике производственный процесс выглядит следующим образом:

- диспетчер производства в системе «1С:MES Оперативное управление производством» переводит маршрутные карты в статус «К производству»;

- данные о необходимых операциях и продукции передаются из системы «1С:MES Оперативное управление производством» в АСУТП;

- через минуту оборудование в цехе начинает работать автоматически — сырьё поступает по трубопроводам на первые по техпроцессу рабочие центры, на операциях, затрагивающих одновременную работу нескольких рабочих центров, по данным из MES-системы автоматика сама коммутирует ёмкости, транспортные линии и оборудование между собой.

Проект потребовал решения ряда методических вопросов в области управления производством и предприятияем в целом:

- формализация и стандартизация работы с клиентами в части прогнозирования сроков отгрузки готовой продукции;

- применение двухуровневого планирования для увеличения горизонта планирования производства;

- перевод схем обеспечения на методики «тотальный заказ под заказ» — благодаря возможностям быстрой переналадки нового оборудования под другие позиции готовой продукции;

- пересмотр процессов взаимодействия диспетчеров производства и коммерческого отдела (за счёт чего удалось существенно сократить сроки поставки готовой продукции клиентам, а также повысить пропускную способность завода);

- применение многоуровневых спецификаций на изделия нового цеха;

- форматы хранения информации о технологическом процессе.

Имеющаяся на предприятии производственная нормативно-справочная информация была адаптирована под требования концепции «завод-автомат», в частности, в спецификации добавлена информация о параллельной загрузке нескольких рабочих центров, в ряде технологических карт нормативное время исполнения операции корректировалось с учётом технологических задержек и необходимости ручной отметки неавтоматизированных операций на производственных терминалах.

Кроме того, ввиду особенностей проектов автоматизации строящихся производств на проекте была выбрана agile-методика управления проектом: рабочий процесс был разбит на спринты длительностью 1-2 недели, с максимально гибкой подстройкой под ход строительства и монтаж производственного оборудования.

Создана система оперативного управления производством, автоматизирована замкнутая цепочка планирования и диспетчирования на новом лакокрасочном заводе «Краски КВИЛ». Реализована концепция «завода-автомата». Достигнуты следующие результаты:

- увеличен объем производства в 2 раза при сокращении численности производственного персонала в 3 раза;

- повышено качество готовой продукции;

- снижены прямые производственные издержки, а также косвенные затраты на десятки процентов;

- увеличен горизонт планирования от двух суток — до двух недель и более.

Также система оперативного управления производством помогла расширить клиентскую базу и создала возможности для выхода завода на новые рыночные сегменты.