Иркутская нефтяная компания сэкономила 40% бюджета, решив проблему простоев оборудования

Отрасль : Добывающая промышленность. Химия, нефтехимия.

Исполнитель: Деснол Софт

Функциональная область: Управление ремонтами.

01.11.2014 - 01.07.2016

Сибирский федеральный округ РФ

Иркутская нефтяная компания оптимизировала процессы ремонта и обслуживания оборудования с помощью системы «1С:ТОИР Управление ремонтами и обслуживанием оборудования». В результате коэффициент технической готовности насосного оборудования вырос с 65 до 98% (рост 33%), а коэффициент технической готовности компрессорного оборудования — с 45 до 99% (рост 44%). Также компании удалось сэкономить 40% бюджета на закупки оборудования. Кроме того, согласование бюджетов проходит легче, а план закупок может быть намного меньше, чем раньше.

Предприятия группы компаний ИНК занимаются геологическим изучением, разведкой и добычей углеводородного сырья на месторождениях и лицензионных участках недр в Иркутской области, Якутии и Красноярском крае. ИНК входит в ТОП-20 крупнейших российских предприятий нефтяной отрасли по запасам углеводородного сырья. В компании работают более 9000 человек.

Проект внедрения системы управления основными фондами и активами имел следующие цели:

- повысить экономическую эффективность работы предприятия за счет снижения материальных затрат на ремонт и ТО оборудования;

- увеличить точность планирования и оборота складских запасов запасных частей и расходных материалов.

Создание базы данных оборудования и оцифровка технических паспортов (паспортизация) — один из ключевых этапов любого проекта внедрения системы управления активами. В ИНК свыше 30 производственных объектов и более 24 основных видов оборудования: механическое, энергетическое, а также контрольно-измерительные приборы и аппаратура, автоматизированная система управления технологическим процессом.

Компании предстояло перевести в систему информацию об оборудовании, хранившуюся на разнородных носителях. На отдельных производствах учет велся в xls-таблицах, использовались Microsoft Word и записи от руки. Нужно было стандартизировать огромный объем данных, созданных сотрудниками с разным уровнем инженерной подготовки и компьютерной грамотности — мастеров установок, механиков, энергетиков, инженеров по контрольно-измерительным приборам и аппаратуре. Например, в написании дробных чисел использовались одновременно точки, запятые и апострофы, а цифры нередко указывались прописью. Был необходим единый формат — то, что понятно человеку, может стать непреодолимым препятствием для компьютера.

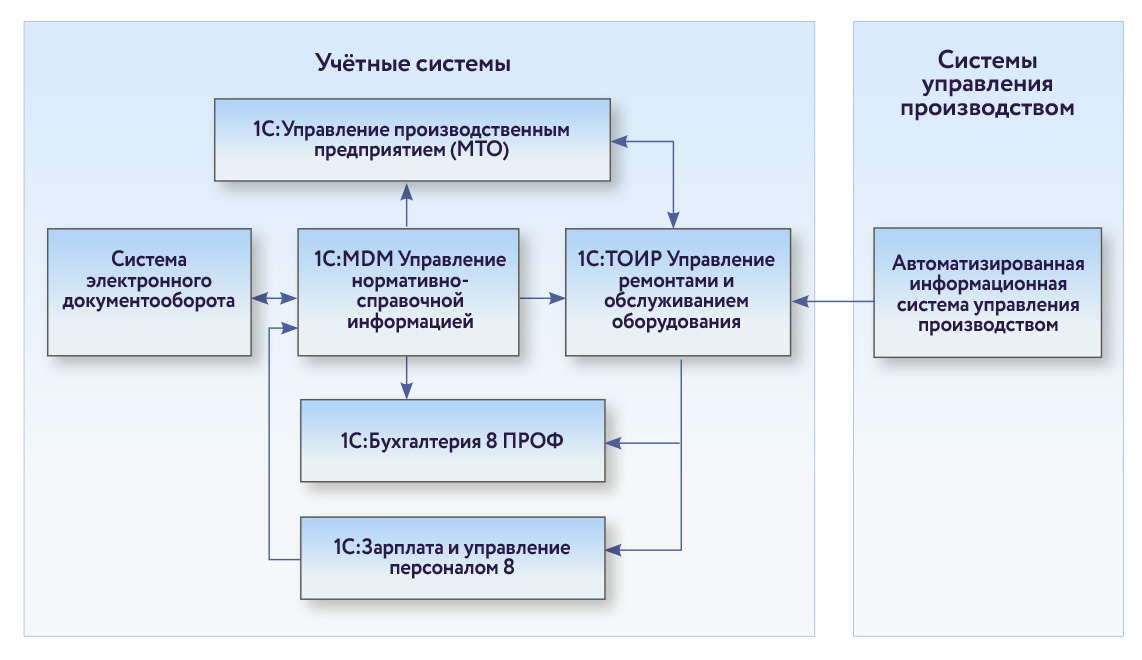

Система построена на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования». В ходе проекта система управления ремонтами была интегрирована в структуру управления предприятием. Специалисты «Деснол Софт» объединили «1С:ТОИР Управление ремонтами и обслуживанием оборудования» с «1С:Предприятие 8. MDM Управление нормативно-справочной информацией», «1С:Предприятие 8. МТО Материально-техническое обеспечение», «1С:Бухгалтерия 8 ПРОФ» и внутренним порталом компании.

Система «1С:ТОИР Управление ремонтами и обслуживанием оборудования» покрывает следующие процессы и задачи:

- автоматизация учета показателей эксплуатации;

- автоматизация построения графиков ППР и регистрации дефектов;

- автоматизация техобслуживания по состоянию;

- автоматизация оценки рисков и управления надежностью оборудования;

- автоматизация формирования заявок, выполнение и приемка ремонтных работ;

- планирование потребностей в запчастях, материалах и инструментах;

- автоматизация периодической отчетности для анализа эффективности использования активов;

- интеграция с подсистемами регламентированного учета, МТО, бюджетирования.

Система охватывает все фонды оборудования компании: механическое, электроэнергетическое оборудование, КИПиА и АСУ ТП всех месторождений и лицензионных участков.

Общая схема информационного ландшафта Иркутской нефтяной компании

Система менеджмента в сфере экологической безопасности и безопасности труда и охраны здоровья

Как предприятие добывающей отрасли, ИНК несет повышенную ответственность за эффективное управление рисками в области охраны труда, промышленной и экологической безопасности. В связи с этим в компании введена интегрированная система менеджмента в сфере экологической безопасности и безопасности труда и охраны здоровья. Также принята и действует «Техническая политика в области обеспечения надежности производственных процессов». Предупреждение несчастных случаев, аварий и готовность к локализации их последствий — базовая необходимость. Весь материальный фонд в ИНК делится на четыре уровня безопасности, для каждого уровня существует свой регламент расследования.

Что может дать система управления техобслуживанием и ремонтами оборудования для снижения таких рисков? Функционал для расследования отказов оборудования. В ходе проекта система «1С:ТОИР Управление ремонтами и обслуживанием оборудования» была адаптирована для расследования отказов с учетом классификации оборудования по безопасности.

Паспортизация как фундамент управления активами

Процесс нормализации данных на старте проекта исключительно важен. Без этого мы не смогли бы двинуться дальше. Паспортизация — фундамент результативного управления в дальнейшем, ее результатом должен быть свод точной информации о том, чем владеет компания. Поэтому мы привлекли внештатного специалиста по обработке и консолидации данных, который в силу опыта видел задачу в перспективе, на несколько этапов вперед, и помог нам избежать серьезных ошибок на старте.

Наталья Маркевич, ведущий специалист по ТОиР Иркутской нефтяной компании

Сбор информации по первым 10 000 единиц оборудования занял три месяца. В результате из внутреннего оборота компании была удалена масса разрозненных бумажных и электронных документов. Очищенные данные ввели в систему «1С:ТОИР Управление ремонтами и обслуживанием оборудования». В итоге за 4 года (c конца 2014-го по 2018-й) в систему было внесено почти 42 000 единиц оборудования.

Сложная иерархия с простым управлением

Формирование базы оборудования не исчерпывается паспортизацией (оцифровкой технических паспортов), главная задача — построение иерархической структуры объектов ремонта. На нее опираются все процессы в системе «1С:ТОИР Управление ремонтами и обслуживанием оборудования». Сортировка и выстраивание соподчинений объектов ремонта в системе потребовало около трех месяцев, в целом формирование базы объектов ремонта и базы нормативов на пилотном участке производства заняло около восьми месяцев.

Это был очень сложный период. Стратегия технического обслуживания различного оборудования зачастую разная и создать единый подход не всегда получается. Но сейчас понятно, что затраты сил и времени на правильную организацию базы себя полностью оправдывают — от качества данных напрямую зависит будущая отдача системы, ее эффективность. Главный совет, который мы можем дать: над иерархией нужно очень серьезно думать и тщательно привязывать ее к той методологии, которую вы используете.

Василий Воронин, главный механик Иркутской нефтяной компании

Сейчас в базе данных системы «1С:ТОИР Управление ремонтами и обслуживанием оборудования», используемой в ИНК, предусмотрено два вида иерархии: по технологической позиции и по типу оборудования. На всех уровнях иерархической структуры в электронные паспорта оборудования можно прикреплять любые документы, касающиеся того или иного объекта ремонта. Например, к объекту нефтяной установки можно приложить и технологическую схему установки в целом, и технологическую схему включения конкретного сосуда на конкретной производственной площадке. Отсканированные паспорта оборудования, сертификаты соответствия, другая разрешительная документация — все хранится в системе и быстро извлекается при необходимости.

«1С:ТОИР» помогает нам проходить плановые проверки. Раньше потребовалось бы отсканировать огромный объем бумажных документов (их количество измеряется килограммами), отвлечь для этого персонал на всех объектах, оснастить все подразделения многофункциональными принтерами — это колоссальный расход времени и ресурсов. Сейчас мы выводим на бумагу любые документы из системы централизованно с помощью механизма пакетной печати.

Наталья Маркевич, ведущий специалист по ТОиР Иркутской нефтяной компании

Сегодня в системе «1С:ТОИР Управление ремонтами и обслуживанием оборудования» работают около 600 сотрудников ИНК, из них 62 куратора. Куратор отвечает за иерархию базы данных оборудования, согласование документов и ведение справочников (виды дефектов, виды отказов и другие). Пользователей с высокой активностью в системе — около ста за одну вахту, остальные обращаются к системе периодически.

Результаты проекта:

- коэффициент технической готовности насосного оборудования вырос с 65 до 98% (рост 33%);

- коэффициент технической готовности компрессорного оборудования — с 45 до 99% (рост 44%);

- экономия бюджета на закупки оборудования — 40%.

Наталья Маркевич

Ведущий специалист по ТОиР Иркутской нефтяной компанииИнтеграцию с большинством систем мы провели только на втором году использования системы. И считаем это разумным решением. Сначала стоит отладить непосредственный функционал процессов ТОиР — ведение базы данных оборудования, планирование и учет работ. Когда это уверенно заработает, можно двигаться дальше. Мы уже весьма легко делаем в системе все необходимое, все процессы освоены. Плюс мы расширяем функционал системы с момента его освоения в 2016 году, сейчас совершенствуем механизмы планирования. В настоящее время «1С:ТОИР» — опора для деятельности компании в целом.

В настоящее время система продолжает развиваться, наращивая функциональность и масштаб. Освоение «1С:ТОИР Управление ремонтами и обслуживанием оборудования» в Иркутской нефтяной компании наглядно демонстрирует разницу между автоматизацией и цифровизацией. От упрощения и ускорения процессов, сокращения ручного труда и оптимизации на отдельных участках производства компания вышла на уровень уверенного управления бизнесом на основе точных данных.