В 2020 году служба по техническому обслуживанию и надежности «Тольяттикаучук» выступила в качестве заказчика проекта автоматизации процессов ТОиР с целью внедрения инструментов повышения эффективности работы оборудования и управления стоимостью его владения. Предприятие было вынуждено отказаться от использования импортной системы автоматизации ТОиР — требовалось обеспечить переход на решение, разработанное на платформе «1С:Предприятие». Компания «Деснол Софт» реализовала проект автоматизации в короткие сроки в дистанционном режиме, внедрила систему управления ТОиР на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП», выполнила необходимые доработки и интеграцию с системой для управления ресурсами предприятия (модифицированной на базе «1С:Управление производственным предприятием»), а также с Автоматизированной системой управления технологического процесса (General Electric Historian), подготовила пользователей к работе в новой цифровой среде.

ООО «Тольяттикаучук» (ПАО «Татнефть») — одно из крупнейших предприятий нефтехимического комплекса России. Расположено в городе Тольятти. Основная деятельность — производство синтетических каучуков различных марок, которые являются сырьем для шин и резинотехнических изделий. В структуре 6 основных производств по выпуску синтетических каучуков, мономеров и промежуточных продуктов, а также 2 вспомогательных производства по обеспечению энергоресурсами и ремонту оборудования, товарно-сырьевой цех и цех электроавтоматики и измерений. На предприятии трудятся более 2000 сотрудников.

Цель 1: трансформировать систему управления ТОиР.

Задача: завершить внедрение системы для управления ремонтами на платформе «1С:Предприятие» до конца 2020 года и достичь высокого уровня зрелости автоматизации процессов ТОиР, который обеспечивает система «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП», к декабрю 2021 года.

Цель 2. Повысить производительность работ по ТОиР:

- обеспечить снижение трудоемкости по проведению анализа работ, планирования и проведения ремонтов и планирования ресурсов;

- обеспечить своевременное обслуживание оборудования;

- обеспечить сокращение внеплановых остановов и ремонтов оборудования, влияющих на недовыпуск продукции.

Задачи:

- сформировать актуальную базу данных оборудования и нормативов;

- сформировать базу данных типовых дефектов оборудования;

- обеспечить анализ причин простоев оборудования, влияющих на недовыпуск продукции;

- автоматизировать процесс бюджетирования ремонтов;

- автоматизировать планирование ТО и ремонтов оборудования;

- интегрировать 1С:ТОИР 2 КОРП в ИТ-инфраструктуру предприятия, посредством обмена данными с уже используемыми доработанной «1С:Управление производственным предприятием» (1С:УПП) и АСУ ТП (General Electric Historian).

Переход с импортной системы на 1С

В 2019 году предприятие перешло в состав ГК ПАО «Татнефть». Смена собственника стала основополагающей причиной цифровой трансформации производства.

До 2020 года учет ТОиР на предприятии вели в автоматизированной информационной системе (АИС) импортного производства. Однако после смены собственника «Тольяттикаучук» прежнее ПО стало недоступно, и компании необходимо было интегрироваться в информационную среду uруппы «Татнефть», а это — среда 1С, при этом уровень автоматизации весьма высокий.

Не имея возможности работать в автоматизированной информационной системе, специалисты «Тольяттикаучук» столкнулись с проблемой: формирование любых отчетов по ТОиР стало длительным и трудоемким делом. Во-первых, их приходилось теперь формировать вручную. Во-вторых, данные по ремонтам вносились в систему управления ресурсами предприятия — доработанную систему «1С:Управление производственным предприятием», а сформировать требуемые отчеты в этой системе не представлялось возможным.

Проблематика ТОиР

За процессы ТОиР в «Тольяттикаучук» отвечает служба по техническому обслуживанию и надежности, в которой трудятся не более 100 специалистов. Это отдельное подразделение, которое входит в состав предприятия и подчиняется главному инженеру.

Реализация проекта автоматизации ТОиР была призвана решить следующие проблемы:

- разрозненность используемых информационных систем;

- высокая трудоемкость ручного планирования ТО и ремонтов;

- отсутствие оперативной информации о состоянии оборудования для принятия управленческих решений;

- отсутствие аналитики причин простоев оборудования, влияющих на недовыпуск продукции.

Система управления ТОиР построена на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

Общая продолжительность проекта трансформации системы ремонтов на базе модуля 1С:ТОИР в «Тольяттикаучук» — 7,5 месяца. Первые два этапа — «Паспортизация» и «Адаптация, интеграция, обучение» — проходили практически одновременно: с мая по сентябрь 2020 года, что позволило существенно сэкономить время. По завершении второго этапа стартовал третий — опытно-промышленная эксплуатация (ОПЭ) — он длился с середины сентября практически до конца 2020 года.

Внедрение системы охватило все предприятие — это 6 основных производств по выпуску синтетических каучуков, мономеров и промежуточных продуктов, а также 2 вспомогательных производства по обеспечению энергоресурсами и ремонту оборудования.

Кроме службы по техническому обслуживанию и надежности, к проекту был привлечен целый ряд представителей других заинтересованных подразделений. Так, в обучении работе в 1С:ТОИР участвовали в том числе специалисты служб главного механика, метролога и энергетика, которым необходимо работать с системой, а также (что важно!) представители службы по персоналу, ведь дальнейший процесс обучения новых сотрудников предстояло организовывать им. А вот планово-экономическая служба сотрудничала с командой проекта при формировании требований к интеграции между 1С:ТОИР 2 КОРП и доработанной «1С:Управление производственным предприятием».

ЭТАПЫ ПРОЕКТА

Этап 1. Подготовка данных для запуска

На этапе паспортизации в систему 1С:ТОИР 2 КОРП загружены следующие данные:

- 66 000+ объектов ремонта;

- 9 000 типовых объектов ремонта;

- 263 000 технологических операций;

- 12 700 технологических карт.

Объекты ремонта организованы в системе 1С:ТОИР иерархически с учетом их соподчиненности и принадлежности к функциональным местам.

Этап 2. Адаптация, интеграция, обучение

Адаптация

В ходе адаптации специалисты «Деснол Софт» выполнили необходимые настройки и доработки системы, а также создали дополнительные отчеты.

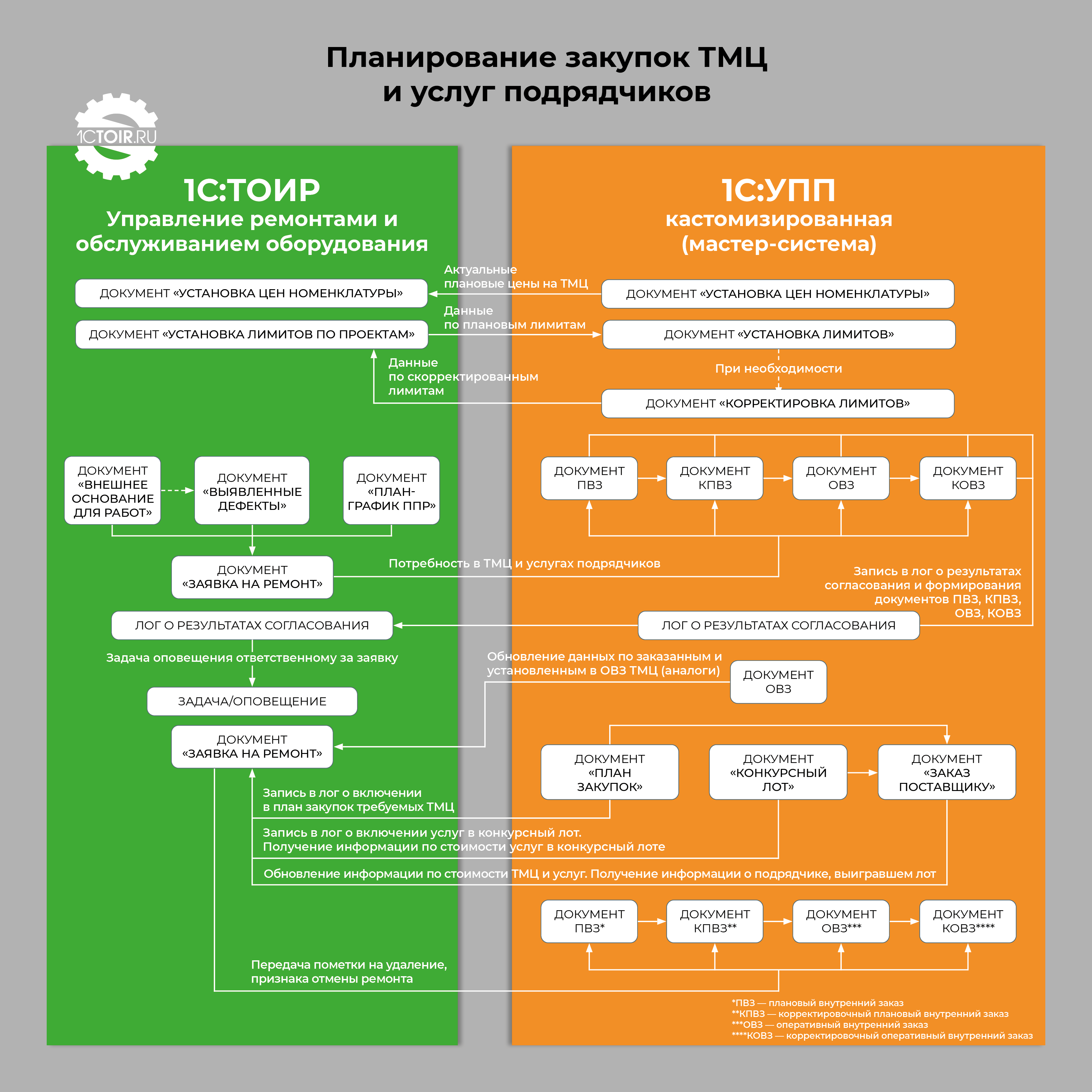

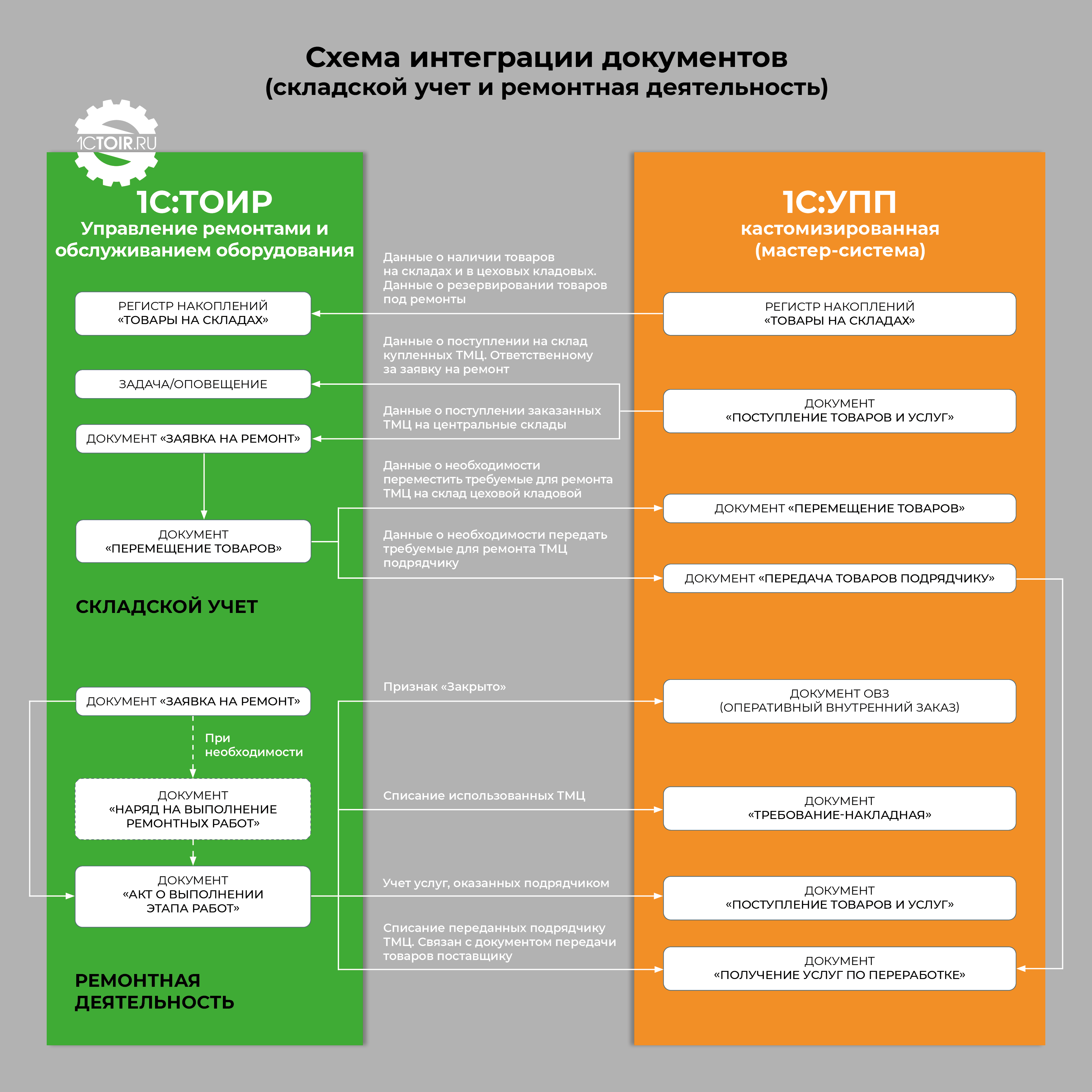

Наиболее серьезные изменения коснулись документа «Заявка на ремонт», который был существенно переработан, чтобы соответствовать процессам технического обслуживания и ремонтов «Тольяттикаучук». Теперь из документа «Заявка на ремонт» формируются два отдельных документа «Внутренний заказ» в зависимости от того, будет ли заявку выполнять подрядчик («по услугам») или же сама служба по техническому обслуживанию и надежности («по ТМЦ»). Информация о созданных на стороне системы на базе 1С:УПП документах теперь отражается в логе каждого связанного документа «Заявка на ремонт».

В ходе адаптации системы внесены изменения в документы «План-график ППР», «Наряд на выполнение ремонтных работ», «Акт о выполнении ремонтных работ». Созданы новый документ «Резервирование товаров» и регистр накопления «Резервирование товаров под ремонт».

Говоря о доработанных отчетах, стоит упомянуть те, что помогают оценивать эффективность процесса бюджетирования ТО и ремонтов оборудования:

- отчет, который позволяет отслеживать затраты по проектам;

- отчет для план-фактного анализа МТО, который позволяет видеть и сравнивать затраты на ТМЦ и услуги по конкретным заявкам на ремонт;

- отчет, позволяющий отслеживать динамику планирования и выполнение заявок на ремонт;

- отчет, который помогает выявлять ТМЦ с отсутствующими ценами.

Интеграции

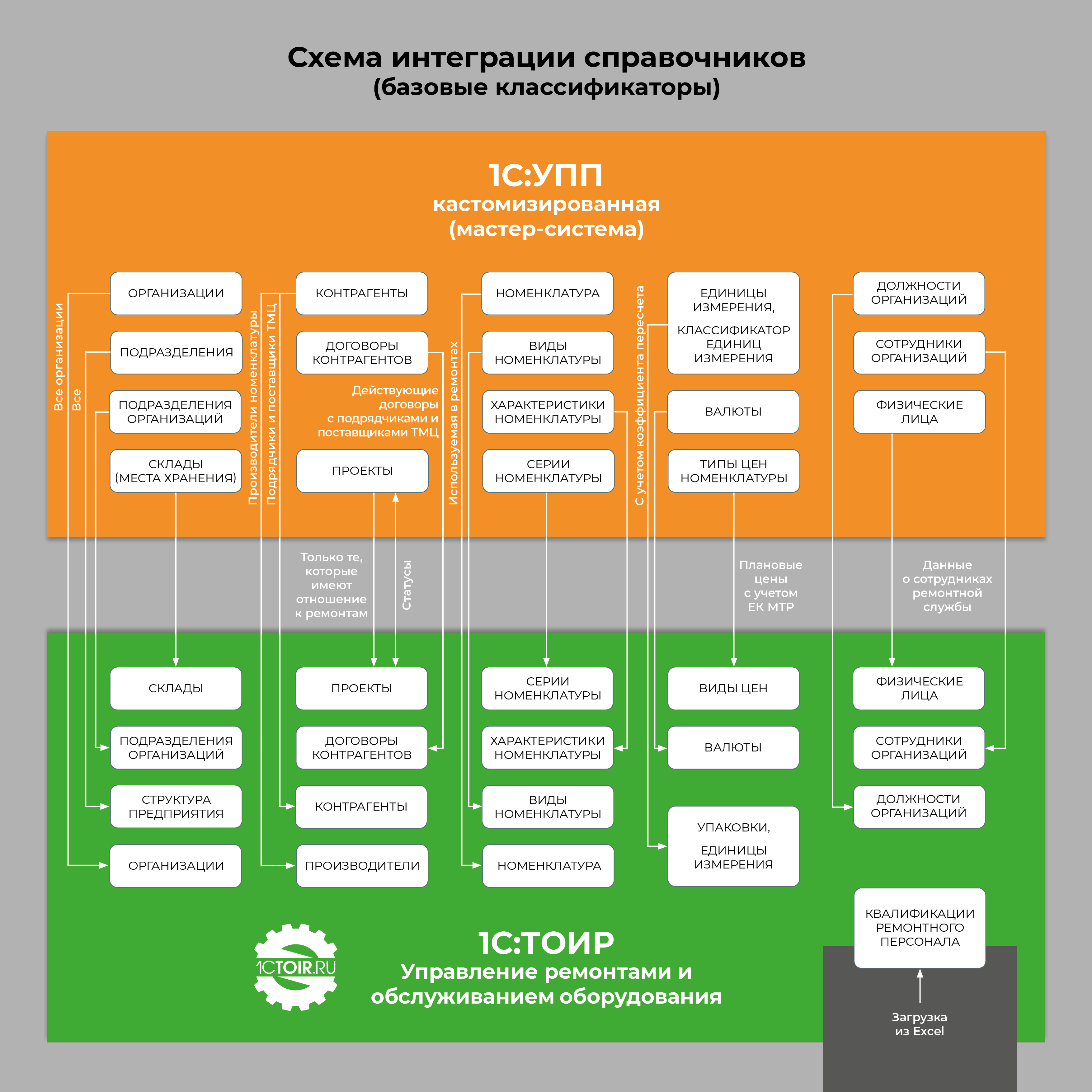

Интеграция 1С:ТОИР 2 КОРП с доработанной 1С:УПП. Выполнена выгрузка/загрузка из системы на базе 1С:УПП в 1С:ТОИР данных по проектам «Тольяттикаучук», запланированным на 2021 год. В 1С:ТОИР сформированы проекты, установлены лимиты по ним, а также выгружены заявки на ремонт (отдельно «по услугам», отдельно «по ТМЦ»). Обеспечена регулярная интеграция между 1С:ТОИР и мастер-системой управления производством.

Интеграция 1С:ТОИР 2 КОРП с АСУ ТП (General Electric Historian). За счет этой интеграции в 1С:ТОИР автоматически поступают данные по наработке, состоянию оборудования и контролируемые показатели.

Обучение

Выполнив необходимые доработки и интеграции, сотрудники «Деснол Софт» не забыли описать все изменения в ролевых инструкциях и обучили сотрудников «Тольяттикаучук» работе в новой системе. Обучение, как и все остальные этапы проекта, проходило удаленно.

Этап 3. Опытно-промышленная эксплуатация

На этапе опытно-промышленной эксплуатации пользователи, уже обученные работе в системе, начинают регулярно вносить и анализировать оперативные данные в 1С:ТОИР, а специалисты «Деснол Софт» продолжают консультировать их и (при необходимости) делать дополнительные тонкие настройки системы или устранять неудобства, которые становятся очевидными только после старта работы «в боевых условиях».

МЕТРИКИ ПРОЕКТА

- активных пользователей — 77;

- администраторов — 5;

- единиц оборудования — 55 949;

- объектов ремонта — 66 000+;

- типовых объектов ремонта — 9 000;

- функциональных мест — 10 560;

- технологических карт — 12 700;

- технологических операций — 263 000;

- видов ремонта — 51.

Николай Тезиков, заместитель главного инженера по ТО и надежности ООО «Тольяттикаучук»:

«Компания «Деснол Софт» проводила проект автоматизации управления ремонтами в ООО «Тольяттикаучук» в течение 2020 года — в условиях мировой пандемии. Обследование, внедрение, обучение — всё проходило дистанционно — через Zoom, Skype, Teams и электронную почту, а также через удаленное подключение к используемым информационным системам. Все требования к информационной безопасности были безукоризненно соблюдены. Дистанционный формат не отразился на качестве внедрения, что, конечно же, говорит о профессионализме специалистов «Деснол Софт».

Импортозамещение. Переход с импортной системы автоматизации управления ремонтами на платформу «1С:Предприятие»

В 2020 году служба по техническому обслуживанию и надежности «Тольяттикаучук» выступила в качестве заказчика проекта автоматизации процессов ТОиР с целью внедрения инструментов повышения эффективности работы оборудования и управления стоимостью его владения. Предприятие было вынуждено отказаться от использования импортной системы автоматизации ТОиР — требовалось обеспечить переход на решение, разработанное на платформе «1С:Предприятие».

Сложности переноса большого количества исторических данных в систему

Для перехода на новую АСУ ТОиР требовалась загрузка данных по оборудованию (а это около 60 тысяч объектов ремонта), нормативам планирования, необходимой НСИ из смежных систем.

Объективная сложность первого этапа проекта была в том, что в систему требовалось внести большое количество оборудования и нормативов и для этого нужно было обучить значительное число сотрудников, которые непосредственно проводили паспортизацию. Они заполняли данными шаблоны в Excel, предоставленные «Деснол Софт», а затем специалисты интегратора загружали эти файлы в 1С:ТОИР 2 КОРП, проверяя их корректность. Проблема всегда в том, что данные в системе должны быть стандартизированы, иметь единый формат: любая запятая «не в том месте» или пропущенная буква может привести к проблемам в будущем. И тут многое зависит от дисциплины и скрупулезности сотрудников, которые занимаются вводом первичных данных в систему. Так как у «Деснол Софт» есть инструменты и технологии для решения подобных проблем, процесс ввода данных прошел в итоге успешно.

Создание удобного механизма бюджетирования ремонтов за счет доработок системы по требованиям «Тольяттикаучук»

Ирина Жмыхова, функциональный администратор АСУ ТОИР, администратор проекта «Трансформация системы ТОиР ООО „Тольяттикаучук“ в бизнес-направлении Нефтегазохимический комплекс»

Специалисты «Деснол Софт» создали в 1С:ТОИР весьма продвинутый и удобный для нас механизм бюджетирования. Мы планируем ремонтные работы на год как в рамках услуг (которые выполняют подрядчики), так и по ТМЦ (которые мы осваиваем самостоятельно, т.е. хозспособом). После согласования сформированного бюджета выполняется закупка необходимых ТМЦ. Затем они поступают на склад или же передаются подрядчику (в рамках услуг). Теперь каждый ремонт обеспечен ресурсами, а фактический расход ТМЦ (как подрядчиками, так и службой по эксплуатации) раздельно фиксируется в системе 1С:ТОИР.

Разработка интеграции между системой управления ремонтами 1С:ТОИР 2 КОРП и базами доработанной 1С:УПП и АСУ ТП (General Electric Historian)

Интеграция была непростой для программной реализации: необходимо было обеспечить работу блока бюджетирования, для этого требовался перенос данных по нормативам из SQL-таблиц исторической базы в 1С:ТОИР 2 КОРП.

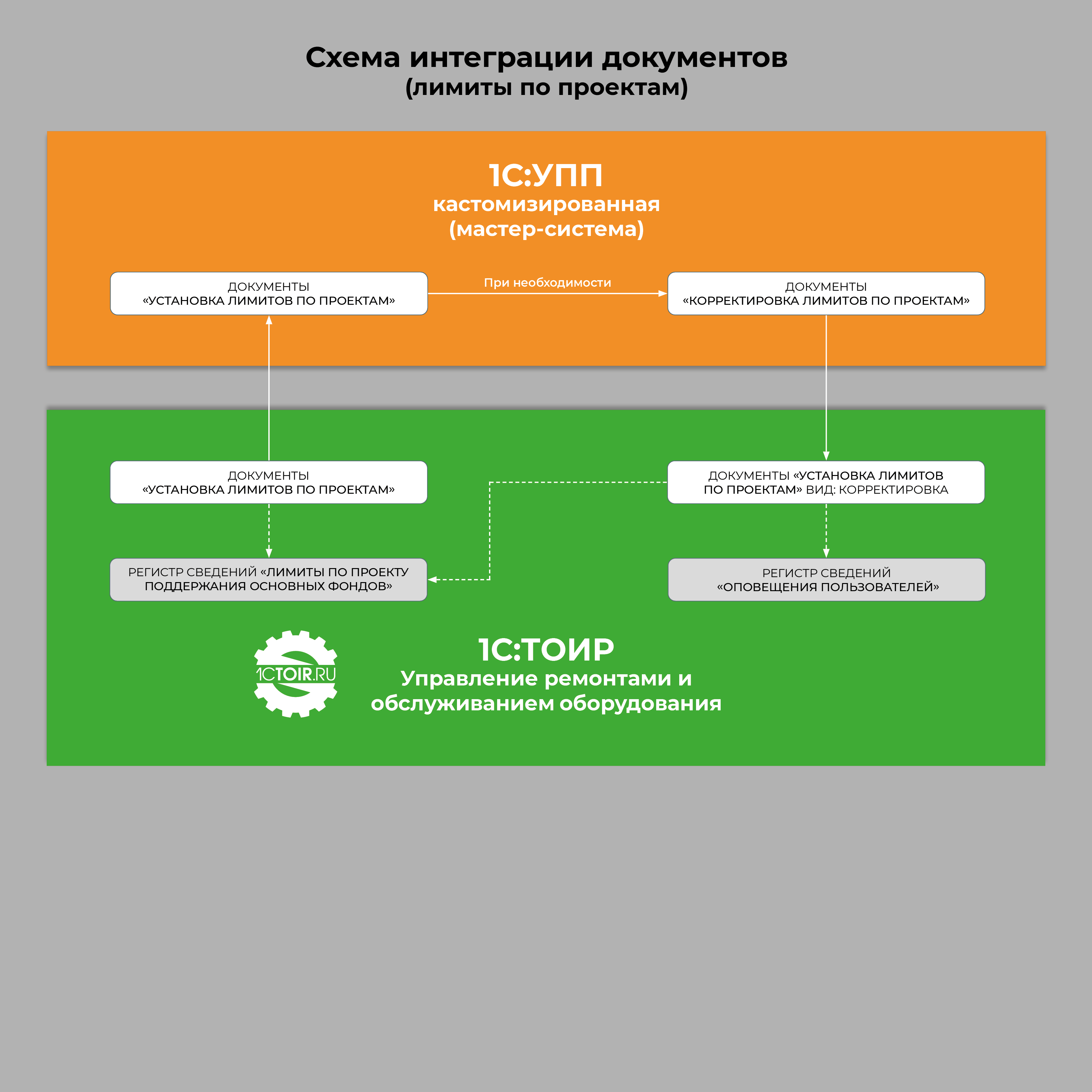

Поэтому на старте была выполнена разовая процедура — «обратная интеграция» — выгрузка/загрузка из системы на базе «1С:Управление производственным предприятием» в 1С:ТОИР данных по проектам «Тольяттикаучук», запланированным на 2021 год. В 1С:ТОИР были сформированы проекты, установлены лимиты по ним, а также выгружены заявки на ремонт (отдельно «по услугам», отдельно «по ТМЦ»). Для этого потребовалось создать справочники, которых не было в 1С:ТОИР, — «Проекты» и «Установка лимитов по проектам».

Кроме того, обеспечена регулярная интеграция между 1С:ТОИР и мастер-системой управления производством. В ходе обмена из 1С:ТОИР в систему на базе 1С:УПП поступают данные по плановым потребностям средств на ремонты, а обратно — по установленным в бюджете лимитам. Помимо этого, из доработанной 1С:УПП в 1С:ТОИР передаются данные по установленным резервам ТМЦ, наличию ТМЦ на складах, а также общая НСИ по ТМЦ с установленной плановой стоимостью. Из 1С:ТОИР в систему на базе 1С:УПП, в свою очередь, поступают данные по назначенным заявками на ремонт и выполненным ремонтам, использованным при этом материалам, перемещению материалов и по передаче материалов подрядчику.

Внедрение решения не на пилотных площадках, а сразу на всем предприятии — это 6 основных и 2 вспомогательных производства

Организовано управление ремонтами следующих видов оборудования:

- Емкостное оборудование.

- Колонное оборудование.

- Грузоподъемное оборудование.

- Электрооборудование.

- Оборудование КИП, компрессорное, насосное, вентиляционное.

- АСУ ТП.

Сокращение длительности простоев оборудования

Ускорение получения управленческой отчетности

Компания «Деснол Софт» реализовала проект автоматизации в короткие сроки в дистанционном режиме, внедрила систему 1С:ТОИР 2 КОРП, выполнила необходимые доработки и интеграцию с системой для управления ресурсами предприятия (модифицированной на базе 1С:УПП), а также с АСУ ТП (General Electric Historian), подготовила пользователей к работе в новой цифровой среде.

1. В базу 1С:ТОИР 2 КОРП внесены данные об оборудовании, по которому учитываются ремонтные воздействия (техкарты, нормативы). 1С:ТОИР позволяет фиксировать и анализировать повторяющиеся дефекты на оборудовании, а также типизировать выявляемые дефекты.

2. Автоматизированы процессы:

- учет оборудования и нормативов;

- учет показателей эксплуатации;

- планирование ТО и ремонтов;

- управление МТО ремонтов/ Бюджетирование затрат на услуги и ТМЦ;

- управление персоналом;

- управление нарядами и работами;

- анализ эффективности процессов.

3. Обеспечен оперативный обмен данными между системой 1С:ТОИР 2 КОРП и доработанной системой 1С:УПП и АСУ ТП.

- FMEA (Failure Mode and Effects Analysis — анализ видов и последствий отказов),

- RCA (Root Cause Analysis — поиск и анализ корневых причин отказов),

- RCM (обслуживание, ориентированное на надежность),

- RBI (Risk-Based Inspection — мониторинг активов с учетом фактора риска).

ЭКОНОМИЧЕСКИЙ ЭФФЕКТ

- ускорение получения управленческой отчетности: 35%;

- ускорение получения регламентированной отчетности: 30%;

- сокращение производственных издержек: 8%;

- сокращение длительности простоев оборудования: до 20%.

В результате перехода с импортной системы автоматизации управления ремонтами на отечественное решение «1С:ТОИР 2 КОРП» компании «Тольяттикаучук» (ПАО «Татнефть») удалось достичь экономии на стоимости ПО и лицензий, а также интеграции и сопровождения решения в размере 24,5 млн руб.

Созданная в 1С:ТОИР 2 КОРП база данных оборудования и нормативов позволяет не только вести учет, но и управлять активами с применением комбинированных стратегий обслуживания основного технологического оборудования. RCM-анализ, выполняемый вне 1С:ТОИР, дополняет риск-ориентированные принципы обслуживания для критичного и средне критичного оборудования, что позволяет совершенствовать программу обслуживания, формируемую в 1С:ТОИР, и достичь экономии, по экспертной оценке, до 5 млн руб.