В компании «ВЕЛЕССТРОЙ СМУ» автоматизировали производственные процессы изготовления трубных заготовок (спулов) на базе «1С:ERP Управление строительной организацией 2». Создано единое информационное пространство учета работ по производству спулов. Выросло качество и скорость обработки данных, снизились сроки подготовки производственной документации. Уменьшилось число сотрудников, задействованных в производственном процессе. Сократились производственные издержки, в том числе фонд оплаты труда.

ООО «ВЕЛЕССТРОЙ-СМУ» входит в группу компаний «ВЕЛЕССТРОЙ» — одного из лидеров по реализации работ нефтегазового комплекса. Объекты ООО «ВЕЛЕССТРОЙ-СМУ» расположены по всей территории Российской Федерации — от самых северных до самых южных границ. В сварочно-монтажном управлении работает более 1700 сотрудников.

Основная цель проекта: повысить прозрачность и эффективность производственных процессов, выполняемых сварочно-монтажным управлением ООО «Велесстрой-СМУ», за счет автоматизации основных бизнес-процессов и функций, а также создания эффективных инструментов для осуществления контроля и документационного сопровождения производственных работ.

Цели проекта:

- Повысить качество взаимодействия ключевых подразделений (на стыках производственных процессов и во взаимозависимых процессах).

- Обеспечить мониторинг хода выполнения производственных процессов на предприятии (ежесуточно, в разрезе подразделений).

- Сократить затраты на изготовление изделий за счет усиления контроля производственных процессов и движения материальных ресурсов между структурными подразделениями и работниками.

- Сократить сроки производства.

- Обеспечить руководство предприятия прозрачной оперативной информацией для целей управления.

- Сократить сроки подготовки отчетной документации по производственным процессам на основании данных, зарегистрированных в информационной системе.

Задачи проекта:

- Обеспечить максимальную автоматизацию производственных процессов изготовления трубных заготовок (спулов), используемых для проведения сварных работ на площадке монтажа и формирующих в результате технологические трубопроводы.

- Обеспечить прозрачность рабочего процесса и высокий уровень контроля за производством со стороны руководства предприятия.

- Обеспечить строгое соблюдение этапов производства и исключить произвольное изготовление спулов.

- Автоматизировать документооборот на предприятии, а также документационное сопровождение производственных процессов.

До внедрения автоматизированной системы единого информационного пространства на проекте строительства не было. Для выполнения работ сотрудники ООО «Велесстрой-СМУ» использовали программные продукты MS Office. Каждый отдел сам учитывал выполненные работы с помощью таблиц Microsoft Excel, что не давало возможность свести данные, т.к. в большинстве случаев в таблицах информация могла противоречить друг другу.

Таблицы не предназначены для расчетов и ведения данных в том объеме, которые используются при строительстве Амурского газоперерабатывающего завода (АГПЗ). Система разрабатывалась и внедрялась в процессе строительства АГПЗ, вследствие чего возникла необходимость в системе для автоматизации производственных процессов. Заказчиком выступил подрядчик (дочернее зависимое общество) генерального подрядчика, строившего АГПЗ. Генеральным подрядчиком выступал ООО «Велесстрой».

Из-за отсутствия единой базы данных не было возможности контролировать следующие важные производственные моменты:

- Производительность каждого сотрудника, задействованного при изготовлении спулов*.

- Получение достоверной информации о текущем фронте работ по изготовлению спулов.

- Логистику спулов между отделами.

- Расход трубной продукции при изготовлении спулов.

- Расчет необходимости проведения неразрушающего контроля стыков на линиях с необходимым контролем менее 100%.

- Контроль допусков сварщиков при производстве работ.

*Спул — это участок трубопровода, подготовленный по индивидуальным спецификациям.

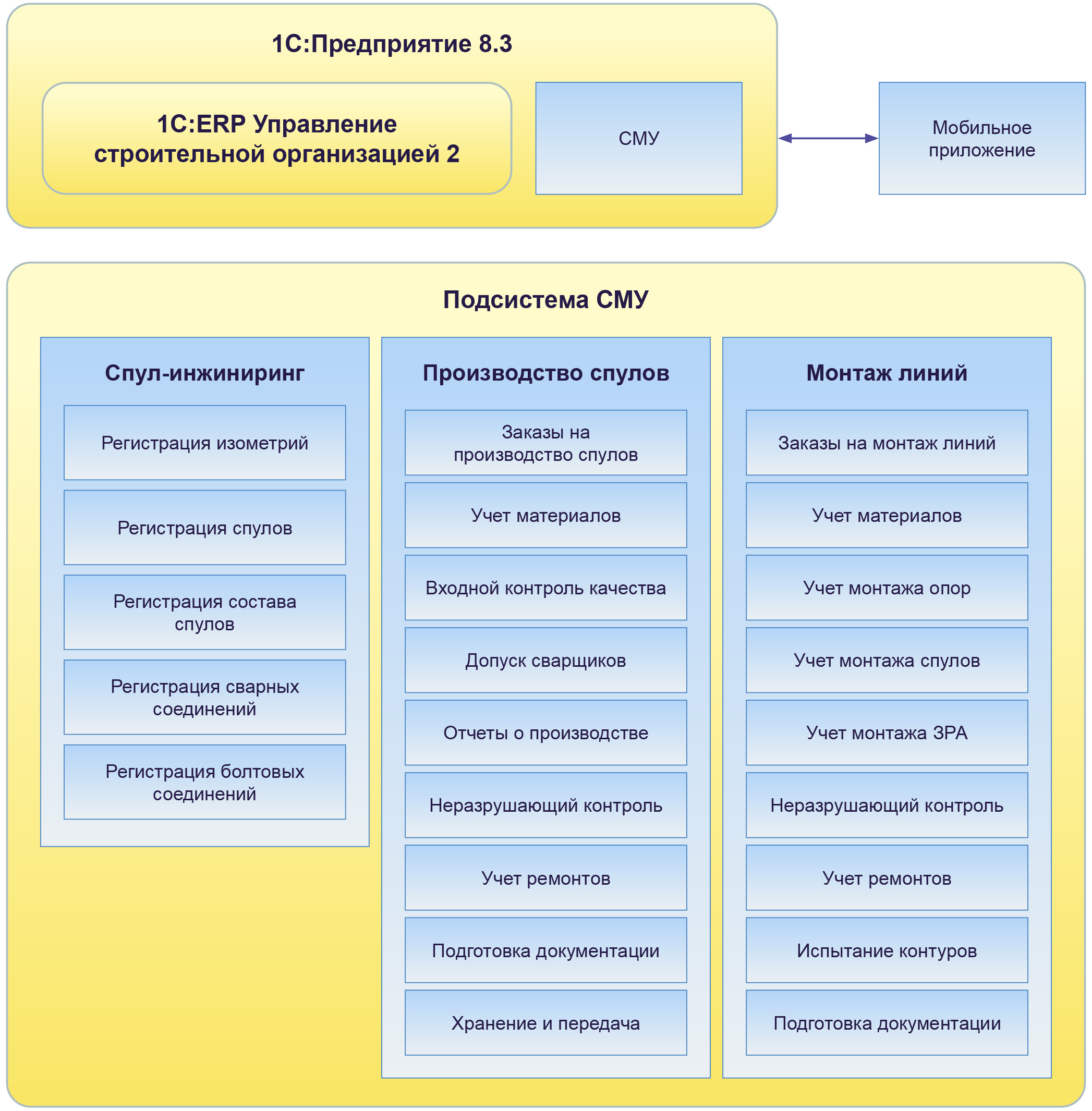

Подсистема производства спулов функционирует на технологической платформе «1С:Предприятие 8.3» в режиме клиент-серверного взаимодействия c базой данных Microsoft SQL Server. Система построена на основе «1С:ERP Управление строительной организацией 2».

Прикладная часть (подсистемы «СМУ») разработана полностью самостоятельно.

Для ведения учета в месте производства работ используется мобильное приложение.

Функционально подсистема состоит из трех блоков:

- Спул-инжиниринг.

- Производство спулов.

- Монтаж линий.

Спул-инжиниринг включает в себя следующие процессы:

- регистрация изометрий (технических чертежей);

- регистрация спулов (трубных узлов);

- регистрация состава спулов (составляющие трубного узла);

- регистрация сварных соединений;

- регистрация болтовых соединений.

Производство спулов включает в себя следующие процессы:

- оформление заказа на производство спулов;

- учет материалов (заказ, поступление, выдача в производство);

- входной контроль качества (в т.ч. сертификация материалов);

- учет допуска сварщиков к выполнению работ;

- регистрация отчетов о производстве;

- проведение неразрушающего контроля стыков;

- учет ремонтных соединений;

- подготовка документации для приемочной комиссии;

- хранение спулов и передача в монтаж.

Монтаж линий включает в себя следующие процессы:

- оформление заказа на монтаж линий;

- учет материалов (заказ, поступление, выдача в производство);

- учет монтажа опор (заказ, поступление, антикоррозионная защита, монтаж);

- учет монтажа спулов (заказ, поступление, очистка, монтаж);

- учет монтажа запорно-регулирующей арматуры (заказ, поступление, испытание, монтаж);

- проведение неразрушающего контроля;

- учет ремонтных соединений;

- проведение испытания контуров;

- подготовка документации для приемной комиссии.

Схема архитектуры

Пояснения к схеме:

- СМУ — сварочно-монтажное управление;

- ЗРА — запорно-регулирующая арматура.

Количество ИБ: 1

Количество рабочих мест: 100

В системе реализованы 8 бизнес-процессов, охватывающих производственный цикл от изготовления спула до монтажа полной линии с выполнением термической обработки. По каждому из бизнес-процессов настроен уникальный маршрут с ролями исполнителей, ответственными за выполнение определенных задач (например, транспортировка изделий, заказ материалов, проведение испытаний линии).

Для проведения анализа и мониторинга реализованы специализированные подробные отчеты по требованиям специалистов каждого из структурных подразделений. Для руководителей реализована отчетность по основным показателям эффективности и выработки структурных подразделений.

Также реализовано мобильное приложение, используемое для актуализации сотрудниками информации о материалах на складах. Приложение позволяет считывать информацию о номенклатурных позициях по штрихкодам и передавать ее напрямую в систему, формируя необходимые документы для отражения фактов перемещения или поступления материалов.

Разработан инструментарий для планирования производства и монтажа спулов. Пользователь может оформить заказ материалов со склада генподрядчика, если они в наличии на складе. Полученные материалы будут привязаны к конкретному спулу, для которого были заказаны, и не смогут быть использованы для производства других изделий. Отдельный механизм реализован для перераспределения излишков материалов, возникающих в процессе производства.

Снижение себестоимости

Увеличение прибыли

Сокращение трудозатрат

Уменьшение брака

В результате проекта:

- Автоматизированы бизнес-процессы, охватывающие производственный цикл от изготовления спула до монтажа полной линии с выполнением термической обработки.

- Реализован инструментарий для мониторинга ежесуточной выработки сотрудниками по структурным подразделениям.

- Автоматизировано формирование отчетов и печатных форм, что существенно упрощает и ускоряет информационный обмен внутри предприятия, а также с другими организациями в рамках автоматизированных производственных процессов.

Эффект от внедрения:

- Сокращение трудозатрат в подразделениях в 2 раза.

- Значительное сокращение сроков подготовки и формирования отчетности.

- Повышение эффективности процедур, связанных с закупкой и хранением материалов, как следствие — снижение затрат на снабжение и складское хранение.

- Сокращение сроков перемещения ТМЦ. Заказанные материалы стали быстрее попадать в работу, так как были сразу закреплены за изделием.

- Значительно ускорилась обработка заказов и сократился простой оборудования.

- Снижение случаев брака, обусловленное повышением качества контроля, администрирования и информационного обеспечения.

- Сокращение себестоимости производства продукции и рост скорости выполнения заказов.

- Результирующий экономический эффект от внедрения выражается в росте прибыли предприятия примерно на 30%.

Показатели экономической эффективности:

- Сокращение трудозатрат в подразделениях на 50%.

- Ускорение получения управленческой отчетности на 100%.

- Ускорение получения регламентированной отчетности на 100%.

- Снижение объёмов материальных запасов на 30%.

- Сокращение расходов на материальные ресурсы на 30%.

- Сокращение производственных издержек на 70%.

- Сокращение операционных и административных расходов на 70%.

- Рост оборачиваемости складских запасов на 80%.

- Сокращение сроков исполнения заказов / оказания услуг на 60%.

- Снижение себестоимости продукции / услуг на 40%.

- Увеличение объема выпускаемой продукции / оказываемых услуг на 40%.

- Рост прибыли на 30%.

- Ускорение обработки заказов на 70%.

- Рост производительности труда в производстве на 90%.

- Сокращение длительности простоев оборудования на 70%.

- Снижение производственного брака на 50%.