Компания «Татнефть» построила единую корпоративную культуру управления оборудованием с помощью программного продукта «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». В базу данных выгружены более 1000 000 объектов ремонта, 650 450 типовых объектов ремонта, более 1500 000 технологических операций. Значительно ускорился обмен документами внутри компании. Повысилась производительность ремонтных подразделений. Организованы и автоматизированы процессы учета и управления оборудованием. Благодаря переходу на программное обеспечение 1С ПАО «Татнефть» удалось сэкономить 25 млн руб.

«Татнефть» — одна из крупнейших российских вертикально-интегрированных компаний, в составе которой динамично развиваются нефтегазодобыча, нефтепереработка, нефтегазохимия, сеть АЗС, композитный кластер, электроэнергетика, разработка и производство оборудования для нефтегазовой отрасли и блок сервисных структур. Штаб-квартира — в Альметьевске (Татарстан).

Цель 1: трансформировать систему управления ТОиР Группы «Татнефть».

Задача: завершить внедрение системы для управления ремонтами на платформе «1С:Предприятие» до конца 2022 года и достичь высокого уровня зрелости автоматизации процессов ТОиР, который обеспечивает система на базе «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП», к маю 2023 года.

Цель 2: Повысить производительность работ и учет ресурсов по ТОиР:

- Обеспечить снижение трудоемкости проведения анализа работ, планирования и реализации ремонтов, а также планирования ресурсов;

- Обеспечить своевременное обслуживание оборудования;

- Обеспечить сокращение внеплановых остановок и ремонтов оборудования, влияющих на недовыпуск продукции;

- Обеспечить учет затрат на выполненные работы по обслуживанию и ремонту оборудования;

- Организовать учет использованных ТМЦ для последующего планирования бюджета на ТОиР.

Задачи проекта:

- Организовать ведение иерархического каталога оборудования.

- Обеспечить указание уникальных и паспортных данных оборудования.

- Реализовать привязку стратегии обслуживания к единицам оборудования

- Реализовать накопление статистики (затраты, отказы, ТМЦ, контролируемые показатели) «снизу-вверх» по иерархии.

- Стандартизировать справочники отказов и их причин, с целью дальнейшей аналитики часто повторяющихся сбоев.

- Обеспечить анализ причин простоев оборудования, влияющих на недовыпуск продукции.

- Автоматизировать процесс бюджетирования ремонтов.

- Автоматизировать планирование ТО и ремонтов оборудования.

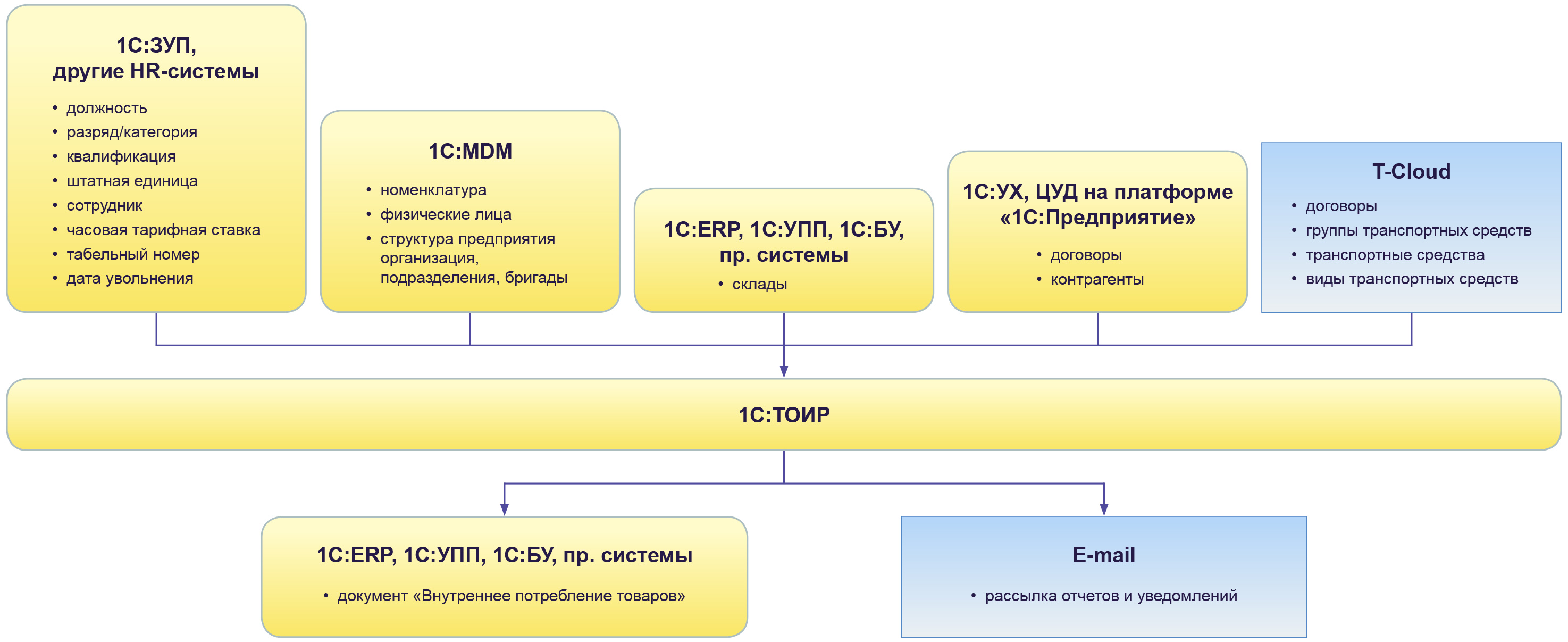

- Интегрировать 1С:ТОИР 2 КОРП в ИТ-инфраструктуру предприятия посредством обмена данными с уже используемыми на предприятиях системами управления — «1С:ERP Управление предприятием», «1С:Управление производственным предприятием», «1С:Бухгалтерия», ЕУС (решение на платформе «1С:Предпритие» собственной разработки), «1С:MDM Управление нормативно-справочной информацией», «1С:Зарплата и управление персоналом», T-Cloud, MES системами.

До 2019 года за процессы ТОиР на предприятиях отвечали функциональные службы и отделы. Однако отсутствовала единая корпоративная культура управления оборудованием. В связи с этим был запущен проект трансформации системы управления ТОиР с помощью программного продукта «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП», который был призван решить следующие проблемы:

- разрозненность используемых информационных систем;

- высокая трудоемкость ручного планирования ТО и ремонтов;

- отсутствие оперативной информации о состоянии оборудования для принятия управленческих решений по планированию капитального ремонта и инвестиций на обновление оборудования;

- отсутствие аналитики причин простоев оборудования, влияющих на недовыпуск целевого продукта;

- планирования затрат на ТОиР от достигнутого факта с учетом индексации.

В 2019 г. была принята «Техническая политика» по компании «Татнефть» и началась трансформация системы управления ремонтами. Планировалось затронуть направления:

- формирование организационной структуры управления ремонтной системой с ролями и функциями, описание и запуск мониторинга показателей результативности и обучение ключевых пользователей;

- формирование и запуск бизнес-процессов по планированию, выполнению работ и управлению надежностью оборудования;

- описание и внедрение единой методологии управления системой, формирование корпоративного стандарта управления надежностью оборудования;

- формирование единой методологии управления эффективностью использования оборудования и работы с причинами потерь по показателям коэффициент технической готовности оборудования (КТГ), общей эффективности использования оборудования (ОЕЕ), коэффициента использования оборудования (КИО), время полезной работы производства (ВПР).

Система для управления ремонтами построена на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

Автоматизированы процессы:

- Учет оборудования и нормативов.

- Учет показателей эксплуатации.

- Планирование ТО и ремонтов.

- Управление МТО ремонтов/ Бюджетирование затрат на услуги и ТМЦ.

- Управление персоналом.

- Управление нарядами и работами.

- Анализ эффективности процессов.

Функционал решения 1С:ТОИР КОРП тиражирован на 16 предприятий группы «Татнефть». Реализована интеграция со смежными корпоративными системами компании.

Схема интеграции

Проект реализовывался в несколько этапов: обследование, формирование типовой конфигурации системы и загрузка данных, запуск процессов ТОиР, адаптация системы под отраслевую специфику предприятия, а также интеграция 1С:ТОИР КОРП с другими решениями и дальнейшее развитие системы. На каждом этапе работала объединенная команда специалистов ООО «ТатИТнефть» (внутреннего ИТ-подразделения ПАО «Татнефть»), «1С-Рарус Казань» и «Деснол-Софт».

На этапе формирования базы данных ТОиР требовалась загрузка данных по оборудованию, а это более 1000000 объектов ремонта, нормативам планирования, необходимой НСИ из смежных систем. Объективная сложность этого этапа проекта заключалась в том, что в систему требовалось внести большое количество оборудования и нормативов. Для этого было необходимо обучить значительное число сотрудников, которые непосредственно проводили паспортизацию. Они заполняли данными шаблоны в Excel, а затем специалисты интегратора загружали данные в 1С:ТОИР КОРП, проверяя их корректность. Требовалось, чтобы данные в системе были стандартизированы и имели единый формат: любая запятая «не в том месте» или пропущенная буква могла привести к проблемам в будущем. Многое зависело от дисциплины и внимательности сотрудников, которые занимались вводом первичных данных в систему. Для решения этих задач были разработаны загрузчики данных, с их использованием процесс ввода данных был успешно реализован на 100%.

На этапе паспортизации в систему 1С:ТОИР КОРП загружены следующие данные:

- более 1000000 объектов ремонта;

- 650 450 типовых объектов ремонта;

- более 1500 000 технологических операций.

Объекты ремонта организованы в системе 1С:ТОИР КОРП иерархически с учетом их соподчиненности и принадлежности к функциональным местам.

Ускорилось получение отчетности

Сократились производственные издеркжи

- В базу 1С:ТОИР 2 КОРП внесены данные об оборудовании, по которому учитываются ремонтные воздействия (техкарты, нормативы). Система позволяет фиксировать и анализировать повторяющиеся дефекты на оборудовании, а также типизировать выявляемые дефекты.

- Обеспечен оперативный обмен данными между системой 1С:ТОИР 2 КОРП и 1С:ERP, а также и другими решениями на платформе «1С:Предприятие» и продуктами других разработчиков.

- Сократились ручные операции, повысилась производительность ремонтных подразделений.

- Повысилась прозрачность учета. Учет данных по оборудованию позволяет получать отчетность, необходимую для формирования обоснованных плановых затрат на процессы ТОиР. Для оценки результативности также используется «Монитор KPI» — удобная подсистема 1С:ТОИР 2 КОРП.

- Организовано управление причинами отказов (RCA (Root Cause Analysis — поиск и анализ корневых причин отказов). Доработана подсистема «Анализ причин дефектов» согласно отраслевой специфике предприятия, расширены блоки промежуточных результатов и принятых решений.

- Благодаря автоматизации процессов управления активами с помощью 1С:ТОИР 2 КОРП заложена серьезная основа для дальнейшего развития системы. В планах у ПАО «Татнефть» внедрение процессов управления надежностью оборудования:

- FMEA (Failure Mode and Effects Analysis — анализ видов и последствий отказов),

- RCM (обслуживание, ориентированное на надежность),

- RBI (Risk-Based Inspection — мониторинг активов с учетом фактора риска),

- Разработка собственного решения для мобильной бригады, интегрированной с 1С:ТОИР.

Кроме того, на текущий момент по предварительным подсчетам уже удалось сэкономить порядка 25 млн руб., благодаря отказу от самописных решений, переходу на отечественное ПО и интеграции решений. Созданная в 1С:ТОИР 2 КОРП база данных оборудования и нормативов позволяет не только вести учет, но и управлять активами с применением комбинированных стратегий обслуживания основного технологического оборудования. RCА-анализ отказов в дополнении с риск-ориентированными принципами обслуживания для критичного и средне критичного оборудования, позволяет совершенствовать стратегию обслуживания, управлять запасами ТМЦ с учетом потребности по техническим картам. По экспертной оценке это позволит сэкономить до 746 млн руб. за 2022-2023 гг. по группе предприятий, с учетом сокращения потерь на выпуск целевого продукта из-за простоя оборудования.

Экономический эффект от внедрения:

- ускорение получения управленческой отчетности — 35%;

- ускорение получения регламентированной отчетности — 30%;

- сокращение производственных издержек — 8%;

- сокращение длительности простоев оборудования — 20%.