В рамках импортозамещения и масштабирования компания «Раздолье» провела для Grass автоматизацию системы планирования и контроля производства на основе «1С:ERP Управление предприятием 2». Функционал 1С:ERP позволил объединить в общую систему все актуальные для компании бизнес-процессы. Разработано мобильное приложение для работы с производственными операциями, доступное с мобильных устройств через web-интерфейс.

Grass — один из крупнейших российских производителей профессиональной автохимии и автокосметики, средств для сегмента HoReCa, а также бытовой химии, косметики и многого другого. Имеет собственные научно-исследовательский центр и лабораторию. Производственные площади превышают 12 тыс. кв. м.

Цели проекта:

- заменить корпоративную информационную систему на более современный программный продукт — единую современную ERP-платформу от компании «1С»;

- отказаться от «самописной», ненадежной, неподдерживаемой и необновляемой системы управления производством.

Задачи проекта:

- автоматизировать консолидацию управленческой отчетности, чтобы получать актуальную информацию по состоянию бизнеса и минимизировать человеческий фактор;

- внедрить эффективную систему управления денежными средствами для достижения финансовых целей компании оптимальным образом;

- получать достоверные данные о деятельности предприятия, себестоимости и выручке в разрезе требуемых аналитик.

В 2022 году, в связи с импортозамещением и, как следствие, активным ростом спроса на продукцию компании, а также резкими изменениями цен на закупочные материалы, на предприятии возникли сложности с планированием производства, оперативным расчетом себестоимости продукции, а также своевременным и точным ведением отчетности. Компания начала масштабную перестройку, которая включала развитие новых производств, строительством новых и реконструкцией старых производственных площадок. Расширялась номенклатура выпускаемой продукции, и были сформированы планы дальнейшего роста объемов производства.

На момент старта проекта в компании в качестве основной корпоративной системы использовалась «1С:Управление торговлей 8» (далее — 1C:УT). Так как типовые процессы 1C:УT не соответствуют производственному предприятию масштабов GraSS, данная конфигурация была значительно модифицирована и дописана, и не обновлялась 10 лет. Многие производственные, логистические, а также процессы планирования были реализованы в 1C:УT. Также для автоматизации и контроля учета выпущенной продукции была внедрена самописная информационная система на производстве, с мобильными рабочими местами на планшетах. ТОП-менеджмент компании осознавал, что в работавшей информационной системе не было всей необходимой функциональности для управления производством, получаемые данные были недостаточны для управления изменениями, не хватало также оперативности и прозрачности. Было необходимо расширить информационно-техническую поддержку планирования работы производства и обеспечения производства материалами. Также было необходимо развивать систему учета затрат на выпускаемую продукцию. Поток исходных данных для этих задач продолжал увеличиваться, и существующая информационная система управления, адаптированная под требования предприятия ранее, не давала возможностей с достаточной точностью и оперативностью получить необходимую информацию для анализа.

Были выделены наиболее критичные области, требующие выстраивания/оптимизации процессов и проработки методологии до автоматизации:

- Уточнение и закрепление ответственности за управлением НСИ.

- Определение стратегии планирования продаж по направлениям с учетом того, что продажи автохимии могут планироваться только по плановой сумме выручки. Рассмотреть варианты использования статистических данных, возможность выявления закономерностей и пр.

- Определение методологии планирования производства от плана продаж и планов остатков готовой продукции.

- Определение методологии для хранения блокированного сырья, материалов и продукции с сохранением в системе причин возникновения инцидентов.

- Обеспечить сходимость данных по остаткам ТМЦ во всех системах. Организационно запретить изменение документов движения ТМЦ в разных системах, изменения возможны только в точке ввода данных.

- Выстраивание/уточнение всех маркетинговых процессов, обеспечение взаимосвязи маркетинговой деятельности с другими процессами компании, уточнение методики, используемой при планировании и оценке результативности маркетинговой деятельности.

Перед руководством предприятия встала задача выбора подходящего решения для автоматизации на базе современной ЕRР-системы и поиска команды внедрения. В результате изучения возможностей нескольких систем выбор был остановлен на конфигурации «1C:ERP Управление предприятием» (далее — «1C:ERP»). Функционал решения позволяет объединить в единый контур необходимые компании бизнес-процессы.

Компания GRASS ведет честную и открытую политику при выборе партнеров для развития и реализации новых проектов, мы ценим качество, сервис и инновационный подход, поэтому был произведен тщательный анализ предложений потенциальных партнеров по внедрению решения. Ключевым пунктом среди критериев отбора партнеров стал опыт в автоматизации сложных производственных предприятий. По этому критерию в качестве подрядчика был выбран Внедренческий центр «Раздолье».

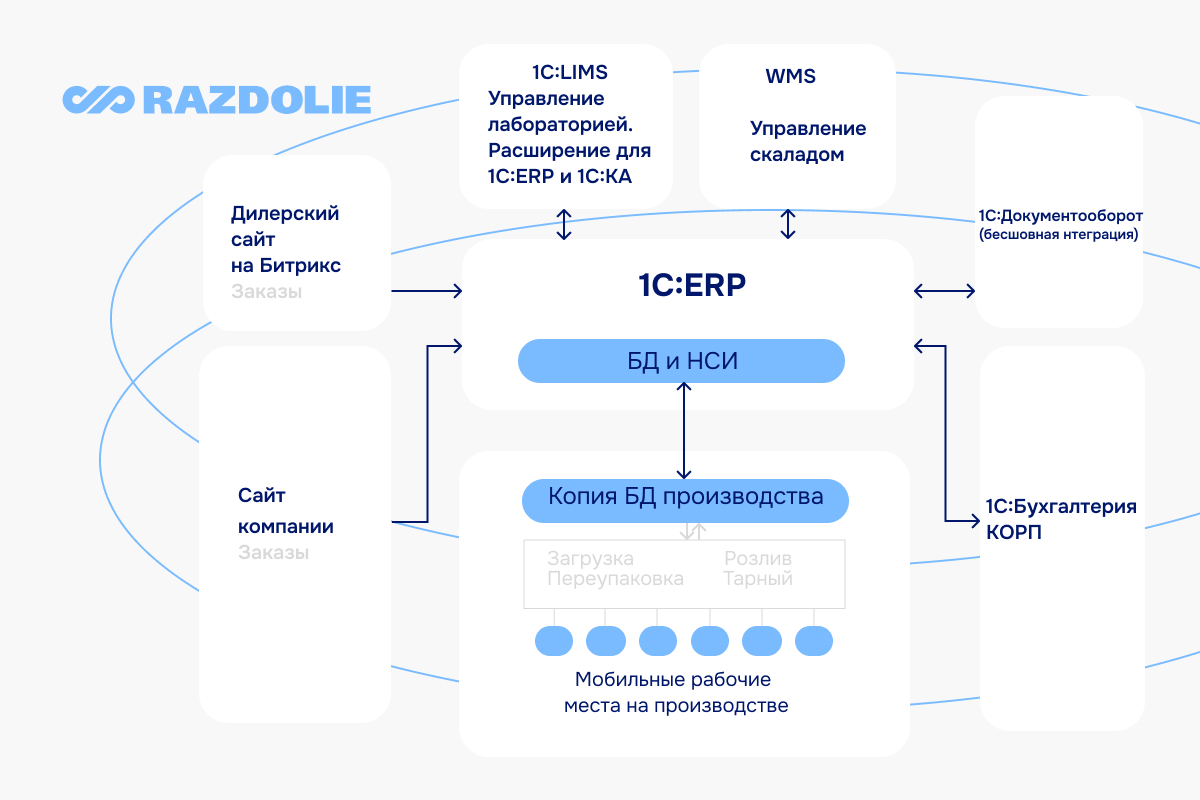

Система планирования и контроля производства построена на основе решения «1С:ERP Управление предприятием 2».

Используется стандартная трехзвенная архитектура:

- Пользователи используют тонкий клиент платформы «1С:Предприятия».

- На отдельном виртуальном сервере установлен сервер приложений «1С:Предприятия».

- База данных конфигурации размещена на отдельном виртуальном сервере MS SQL.

Кроме того, вокруг 1C:ERP внедрялись поддерживающие системы / была реализована интеграция «1C:ERP» с другими сервисами/конфигурациями:

- «1С:LIMS Управление лабораторией предприятия. Расширение для 1С:ERP и 1С:КА»;

- «1С:Документооборот (бесшовная интеграция)»;

- «1С:Бухгалтерия KOPП»;

- Дилерский сайт на Битрикс;

- WMS;

- Сайт GraSS.su (на котором физические лица оформляют заказ, который переходит в другую 1C:УT, ред. 11.4 и уже обменом, как файл внешней базы, попадает в 1C:ERP через прописанные файлы обмена. Загрузка заказов происходит через xml-файл по написанным модулям, через которые данные загружаются в заказ клиента).

В рамках проекта перед совместной командой обозначился ряд задач, требующих решения:

- Анализ бизнес-процессов управления закупками, продажами, производством, казначейства и выявление особенностей работы компании.

- Выявление особенностей учета номенклатуры, моделирование, разработка и внедрение функционала, упрощающего работу с номенклатурой, содержащей широкий список параметров.

- Унификация информационных систем и переход на единую современную платформу «1С» в целях их дальнейшей кастомизации под требования бизнеса и упрощения поддержки (в первую очередь — уход с самописной, ненадежной, неподдерживаемой и необновляемой системы управления производством).

- Адаптация нового функционала для помощи в решении задач, связанных с логистикой.

- Разработка мобильного приложения (планшет операторов производственной линии).

- Бесшовное встраивание существующего документооборота компании на базе «1С:Документооборот» в 1С:ERP для согласования документов.

Для достижения целей проекта и решения озвученных задач в автоматизированной информационной системе была реализована следующая функциональность:

Функциональный блок «Управление закупками»

Планирование закупок. По сырью и материалам закупка происходит по статистике, по регулярно потребляемым ТМЦ есть неснижаемый остаток и по достижению показателя формируется автозаказ. На разовые закупки инициатор формирует заявку. Аналоги для замены сырья есть в рецептурах, привязаны к основной номенклатуре, с коэффициентом подмены:

- Закупка проводится через запрос-предложение.

- Реализовано отслеживание статусов по перевозкам. Информация поступает от перевозчика.

- Реализована загрузка реестра поступлений.

- Реализован прайс поставщика. Матрица цен формируется от условий закупки.

Функциональная блок «Управление продажами»

- Процессы продаж разделены по направлениям (продуктовым группам). Заказы принимаются, в основном, через сайт (80%) и по телефону, но возможно и через почтового клиента в Ms Excel.

- Для предварительного заказа на объем по продажам через маркетплейсы используется функционал коммерческих предложений (КП), при поступлении реальных заказов, заказы замещают КП.

- Резервирование производится с учетом требования сетей к остаточному сроку годности.

- Реализован функционал безвозмездной реализации.

Функциональный блок «Планирование производства. Управление производством»

Блок управления производством включает следующую функциональность:

- На основании отчета по дефициту (КП + подтвержденные заказы + минимальные страховые запасы = дефицит) планировщик формирует заказ на производство на готовую продукцию, система от этого заказа раскручивает необходимые переделы (задание на этикировку тары и на смешивание компонентов), так же автоматом формируется заказ на перемещение сырья, материалов и сразу готовой продукции на склад ГП.

- Весь производственный оперативный контур управляется c планшетов, где можно выбрать, что привезти на производство в первую очередь, также там отмечается, что использовано, что выпущено. Оператор проверяет базовые показатели смеси и вносит данные в планшет, система подсказывает, когда необходимо снимать следующие показатели.

Функциональный блок «Функционал учета лабораторных исследований»

Блок учета лабораторных исследований включает следующую функциональность:

- Разработан функционал для фиксации лабораторных исследований. При приемке сырья лаборант производит отбор проб, и карточка с показателями привязывается к поступлению. Если выявлены отклонения при приемке, то товар не принимается, если после приемки или в процессе производства, то поставщику выставляется рекламация и ТОРГ 2 из системы направляется на электронный адрес поставщика. Если выявлен на производстве, то уведомляется склад для блокировки остатков партии.

- Разработан функционал для контроля за показателями. На производстве аппаратчик производит отбор проб при замешивании компонентов, пока проба не будет соответствовать нормам, смесь использовать нельзя. Лаборант в блоке лабораторных исследований фиксирует текущие показатели пробы, в случае необходимости доработки смеси фиксирует необходимые к добавлению компоненты, данные компоненты отражаются на планшете в задании для аппаратчика. При признании смеси годной на планшете отражается признак прохождения контроля качества.

- Создать журнал ОТК. Фиксируются все действия и изменения в производственном процессе отдельными документами.

Функциональный блок «Управление экспериментами»

- Создан документ «Заявка на новый продукт». От продуктовой группы или продаж формируется заявка на новый продукт.

- Заявка и сделанная по ней спецификация связаны. НИЦ разрабатывает новую рецептуру, утвержденный вариант вносит в систему.

- Для контроля за нормой затрат реализована обработка-отчет себестоимости продукции, где видно плановую себестоимость будущей продукции.

- В производстве выпуск данной продукции фиксируется с пометкой «Эксперимент».

Производство на предприятии непрерывное. Для исключения простоев, при обновлении корпоративной информационной системы, была создана отдельная конфигурация (база данных) на «1С» для управления производственными процессами на планшетах мастеров и операторов производственных линий. Эта база полностью дублирует основную информационную систему в рамках производственных этапов и операций и позволяет гибко управлять тем, какими данными обмениваются производственники с центральной системой. Реализованное решение позволило обеспечить информационную поддержку производства 24/7 с короткими технологическими окнами.

Данное решение дало возможность разработки функционала работы с планшетами — мобильного приложения на базе 1С — для работы с производственными операциями, разработанное с нуля, доступное с мобильных устройств, используя web-интерфейс. Работа операторов происходит в специализированном рабочем месте. При разработке интерфейса мобильного рабочего места за основу взят интерфейс действующего программного продукта, что позволило быстро переучить сотрудников производства. Программа на планшетах позволяет видеть сотрудникам производства план и вносить факт, работать с выпуском продукции, обеспечением сырьем и оперативно видеть списания на производство. С планшетов осуществляется печать на гофроящиках, упаковочных листов и прочих документов.

Основные функции работы на планшетах:

- Работа с заданиями с типом «Загрузка».

- Работа с заданиями с типом «Розлив».

- Работа с заданиями с типом «Переупаковка».

- Работа с заданиями с типом «Тарный».

- Наличие «Админки» для мастеров смен.

При этом в переходный период старая производственная система подгружала данные в 1С:УТ, которые транслировались в 1С:ERP. Новые данные уже вводились в 1С:ERP.

Ускорение обработки заказов

Снижение производственного брака

Проект был выполнен в согласованные сроки с запланированным бюджетом.

Показатели экономической эффективности:

- Сокращение трудозатрат в различных подразделениях — 10%.

- Сокращение длительности простоев оборудования — 2%.

- Снижение производственного брака — 10%.

- Ускорение обработки заказов — 12%.

- Рост производительности труда в производстве — 5%.

- Ускорение получения управленческой отчетности — 15%.