Масложировое бизнес-направление «Русагро» занимается закупкой и переработкой подсолнечника, производством и продажей подсолнечного масла, шрота, промышленных жиров и маргаринов, продуктов переработки молока (в т.ч. сыров и сливочного масла), а также потребительских продуктов питания. Активы МЖБН расположены в шести субъектах Российской Федерации: Самарская, Саратовская, Ульяновская, Оренбургская области, г. Екатеринбург и Приморский край.

Цели проекта: повысить надежность эксплуатируемого оборудования и уменьшить затраты на выполнение работ по техническому обслуживанию и ремонту.

Задачи проекта:

- Повысить эффективность управления техобслуживанием производственного оборудования и инфраструктуры.

- Сократить затраты на обслуживание основных активов.

- Повысить прозрачность работ по техобслуживанию и ремонтам в целом.

- Увеличить точность планирования складских запасов, расходных материалов и запасных частей.

- Оптимально сократить складские запасы.

- Вести строгий учет в технической документации — с соблюдением требований и норм российского законодательства.

- Получать достоверные проверяемые данные для оценки результативности работ подрядных организаций и повышения контроля исполнения работ.

Ранее в компании не учитывались и не фиксировались в единой системе материальные и трудовые ресурсы, необходимые для выполнения работ, непосредственно на объекты ремонтов. Сложно было оперативно оценить затраты в рамках центра финансовой ответственности, графики ППР строились в Microsoft Excel, что не было эффективным при анализе больших данных. Отсутствовал качественный мониторинг ключевых показателей эффективности (KPI) отделов ТОиР и производственных площадок в целом. Компания нуждалась в более развитом решении, функциональность которого можно было при необходимости дорабатывать. Важными условиями при выборе программного продукта были доступная техническая поддержка и возможность, если требуется, расширять число лицензий.

Пилотной площадкой была выбрана АО «Жировой комбинат» г. Екатеринбург, с последующим тиражом на 4 площадки:

- АО «Самараагропромпереработка» пгт. Безенчук.

- ООО «Русагро-Саратов» г. Саратов.

- ООО «Русагро-Аткарск» пгт. Аткарск.

- ООО «Русагро-Балаково» г. Балаково.

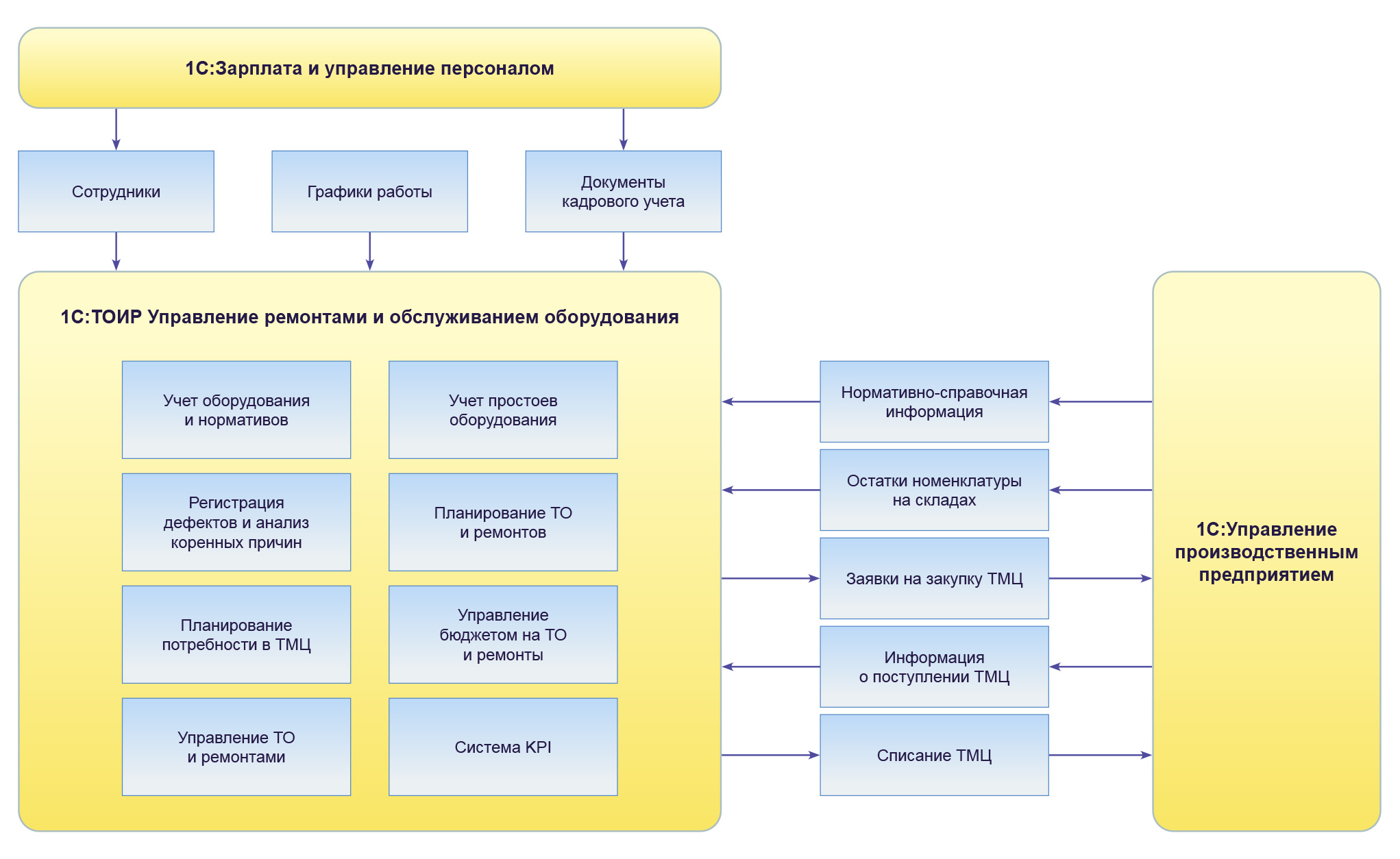

Автоматизированная система управления ремонтами построена на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

Автоматизированы функции:

- Управление ремонтами основных средств (EAM, ТОИР):

-

- учет оборудования и нормативов ремонта и ТО;

- учет показателей эксплуатации оборудования;

- планирование технического обслуживания и ремонтов;

- управление материально-техническим обеспечением ремонтов;

- управление ремонтным персоналом;

- управление нарядами и ремонтными работами;

- мониторинг показателей эффективности использования или обслуживания оборудования.

- Планирование потребности в материалах.

Реализована интеграция с «1С:Управление производственным предприятием» и «1С:Зарплата и управление персоналом».

Схема архитетуры системы

В ходе проекта было реализовано более 100 специальных доработок и запросов на изменение в системе «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» (1С:ТОИР), и в бизнес-процессах компании.

Наиболее важные доработки под индивидуальные требования бизнеса:

- Реализовано управление бюджетом, движением денежных средств, лимитами.

- Создано автоматическое рабочее место (АРМ) мастера для фиксации технических, технологических и организационных простоев, для расчета общей эффективности оборудования.

- Создано рабочее место обеспечения ремонтов ТМЦ для резервирования запасов, оценки свободных остатков и обеспечение заявок на закупку.

- Разработан инструмент поддержания минимального запаса для регулярно потребляемых материалов.

- Разработан инструмент поиска корневых причин и отслеживания в реестре назначенных мероприятий.

- Разработана оценка критичности объектов ремонта и ранжирование по степени значимости.

- Разработаны 10 форматов наряд-допусков под различные работы повышенной опасности.

- Доработан монитор KPI для отслеживания ключевых показателей эффективности, добавлены 22 новых KPI.

Для успешной работы в сфере управления производственным оборудованием и инфраструктурой функционал 1С:ТОИР 2 КОРП был дополнен следующими инструментами:

- управление бюджетом и лимитами;

- управление резервированием запасов и автоматизация заказов регулярно потребляемых материалов;

- управление доступностью оборудования, для расчета общей эффективностью оборудования;

- поиск коренных причин отказов с построением причинно-следственной диаграммы.

Ключевые инструменты:

- База данных объектов ремонта: от «плоских» списков к иерархиям

До внедрения 1С:ТОИР 2 КОРП учет объектов ремонта велся в простых «плоских» списках, не отражающих функциональное соподчинение объектов и их привязку к той или иной локации.

Для производственных объектов и инфраструктуры иерархия была построена от завода к производству где структура была разделена следующим образом:

- линия — совокупность машин, выполняющая технологическую функцию по преобразованию полуфабриката из одного вида в другой (например, линия фасовки масла). В инфраструктурном оборудовании линия — это установка, состоящая из комплекса машин, выполняющая производство/преобразование энергоносителей (например, котельная установка);

- машина — техническое устройство, предназначенное для выполнения определенной функции в линии и являющееся его составной частью (например, машина розлива продукта в линии фасовки масла);

- и далее — к отдельным объектам ремонта (например, электродвигатель, редуктор). До внедрения 1С:ТОИР 2 КОРП учет объектов ремонта велся в простых «плоских» списках, не отражающих функциональное соподчинение объектов и их привязку к той или иной локации.

- Матрица оценки рисков: от реактивного к риск-ориентированному управлению.

Для пищевого предприятия международного уровня комплексное управление рисками — основа в приоритизации выполнения работ.

Ремонтные работы для объектов в иерархии 1С:ТОИР 2 КОРП различаются по уровню сложности ремонтов и масштабу последствий от сбоев. Настраиваемая матрица на основе рисков позволяет определить и закрепить в системе приоритеты очередности ремонтных работ: что нужно сделать безотлагательно, что во вторую очередь, а что можно перенести на следующий ремонтный период с минимальными рисками. Помимо этого, для каждого объекта ремонта определена категория критичности в зависимости от функционального отказа и влияния тяжести последствия на бизнес в целом.

- База данных технологических карт: с целью описать структуру процессов технологического характера.

Чтобы обеспечить экономически обоснованный проактивный подход к каждому конкретному виду оборудования и построить для этого графики ППР, мы создали уникальную базу технологических карт.

На основании оценки риска и анализа существующих стратегий на объекты ремонта уровня «Машина» в 1С:ТОИР 2 КОРП были разработаны технологические карты, отвечающие на следующие вопросы:

a. Какие действия необходимо производить?

b. В какой последовательности должны совершаться действия?

c. С какой периодичностью должны совершаться действия?

d. Сколько времени необходимо потратить для выполнения одного действия?

e. Какой итог от совершения действия?

f. Какие инструменты и оборудования для этого необходимы?

- Реестр предупреждающих мероприятий: предупрежден, значит управляешь риском отказа

Методология Root Cause Analysis (анализ корневых причин) — это комплекс инструментов, позволяющих компании выявлять истинные причины сбоев в процессах, разрабатывать корректирующие действия и устранять нежелательные результаты. Каждый дефект в 1С:ТОИР 2 КОРП, который приводит к простою основного производственного оборудования, подвергается анализу по методологии RCA. Разработаны аналитические каталоги повреждения узлов и механизмов, типизированные виды дефектов, корневые причины и реестры мероприятий. Анализ данных позволяет выявлять повторяющиеся отказы оборудования на протяжении всего периода его жизненного цикла с целью купирования рисков повторения в будущем. Разработанный в 1С:ТОИР 2 КОРП инструмент построения причинно-следственной диаграммы по методу «5 почему» визуализирует все гипотезы корневых причин для корректного определения истинных причин отказов.

- Управление бюджетом: от штук до стоимости каждого ремонта.

Одной из основных задач было оцифровать в 1С:ТОИР 2 КОРП стоимость каждого ремонта для управления основными фондами при оптимальных затратах.

Инструмент лимитирования ремонтов позволяет в реальном времени отслеживать стоимость каждой заявки на ремонт и согласовывать заявки со стоимостью больше обозначенного лимита для менеджмента. Система позволяет в автоматическом режиме отслеживать превышение бюджета затрат и предлагать смещать некритичные работы на другой период. Таким образом подход лимитов в 1С:ТОИР 2 КОРП позволяет прогнозировать затраты в реальном времени в годовом периоде, с детализацией до объекта ремонта.

- Монитор показателей KPI: от базовых метрик к специальным.

В 1С:ТОИР 2 КОРП есть встроенный монитор показателей KPI, который можно дорабатывать по необходимости. Для эффективной работы к базовым метрикам были добавлены еще 22, с помощью которых компания измеряет следующие основные направления:

a. работа с дефектами по поиску коренных причин и разработке мероприятий по предотвращению отказа в будущем;

b. эффективность исполнения графиков планово-предупредительных ремонтов (ППР);

c. качество планирования технологических карт в разрезе ППР;

d. техническая готовность оборудования по основным линиям производства с разбивкой на плановые и не плановые потери.

- Повысилась надежность оборудования на 2% в годовом выражении на основании роста технической готовности оборудования.

- Управление основными фондами стало прозрачным, объединило в системе территориально-распределенных объектов ремонта по 5 производственным площадкам:

- АО «Жировой комбинат» г. Екатеринбург;

- АО «Самараагропромпереработка» пгт. Безенчук;

- ООО «Русагро-Саратов» г. Саратов;

- ООО «Русагро-Аткарск» пгт. Аткарск;

- ООО «Русагро-Балаково» г. Балаково.

- Минимизированы риски при планировании работ.

- Реализованы разные подходы и механизмы при определении приоритета выполнения не плановых работ.

- Реализовано управление корневыми причинами и выработке мероприятий для предупреждения простоя оборудования в будущем.

- Появилась возможность управлять бюджетом и затратами через лимитирование ремонтов.

- Обеспечена возможность получения аналитики по бизнесу и оценки эффективности по стандартам «Русагро МЖБН», доработав стандартный монитор показателей KPI.

- Учет стал прозрачным.

Экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях: 5%;

- ускорение получения управленческой отчетности: 70%;

- ускорение получения регламентированной отчетности: 70%;

- сокращение операционных затрат на ремонт оборудования за счет управления лимитами: 12%;

- рост надежности оборудования через повышение технической готовности: 2%;

- увеличение объемов производства: 1%.