Благовещенский арматурный завод был выбран пилотной площадкой для цифровизации управления ремонтами и обслуживанием оборудования на предприятиях Группы ОМК. Проект продолжался около 6 месяцев и проходил полностью в удаленном режиме. В ходе проекта внедрены система для управления ремонтами на базе «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» и мобильное приложение «Мобильная бригада». В новой системе автоматизирован процесс регистрации дефектов, приводящих к остановке оборудования и недовыпуску продукции. Выявленные дефекты регистрируются и доступны для анализа причин. Организована регистрация работ, необходимых для устранения дефектов.

Благовещенский арматурный завод (БАЗ) — один из крупнейших в России заводов по выпуску трубопроводной арматуры, специализируется на этом с 1949 года (основан в 1756 году). Расположен в г. Благовещенске, Республика Башкортостан. Является градообразующим предприятием — здесь работает каждый десятый житель города. Всего на предприятии свыше 2000 сотрудников. С 2013 года входит в состав Объединенной металлургической компании.

Цели проекта:

- Снизить количество отказов и простоев оборудования за счет внедрения процессов управления надежностью.

- Обеспечить оперативный доступ к технической документации по оборудованию и ремонтам.

- Интегрировать «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» в ИТ-инфраструктуру предприятия.

- Повысить эффективности управления ремонтами «1С:ТОИР» за счет использование мобильного приложения.

- Организовать регистрацию дефектов, приводящих к остановке оборудования с недовыпуском продукции.

- Организовать регистрацию работ, необходимых для устранения дефектов.

- Создать базу типовых дефектов.

- Обеспечить анализ причин рецидивных дефектов.

- Сформировать актуальную базу данных оборудования и нормативов ТОиР.

До внедрения в компании велся учет в системе «1С:Управление производственным предприятием» («1С:УПП» 1.3). Управление процессами ТОиР автоматизировано не было. Велись бумажные журналы по работе с дефектами. То и дело возникали ситуации, когда важная информация могла быть утеряна. Автоматизации требовали процессы учета оборудования и нормативов, учета показателей эксплуатации, планирования ТО и ремонтов.

В информационную базу предстояло занести данные по оборудованию: сталеплавильное, кузнечнопрессовое, литейное, гидравлическое оборудование, станки и печи, машины и механизмы, пневмоаппараты.

Главный фактор, который принимался во внимание при выборе подрядчика (интегратора), — опыт успешного внедрения инструментов автоматизации управления ремонтами. «Деснол Софт» является разработчиком системы «1С:ТОИР» и обладает опытом реализации более 150 проектов в области автоматизации ТОиР, поэтому выбор был сделан в пользу этого интегратора.

В проекте автоматизации ТОиР участвовали ИТ-специалисты Выксунского металлургического завода (входит в состав АО «ОМК»). На их ресурсной базе проводился проект.

Автоматизация процессов управления ремонтами проходила на пилотной площадке — Благовещенском арматурном заводе (БАЗ). Это один из крупнейших в России заводов по выпуску трубопроводной арматуры, специализируется на этом с 1949 года (основан в 1756 году). Расположен в г. Благовещенске, Республика Башкортостан. Является градообразующим предприятием — здесь работает каждый десятый житель города. Всего на предприятии свыше 2000 сотрудников. С 2013 года входит в состав Объединенной металлургической компании.

Система для управления ремонтами построега на базе «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

Зоны автоматизации:

- учет оборудования и нормативов,

- учет показателей эксплуатации,

- планирование ТО и ремонтов.

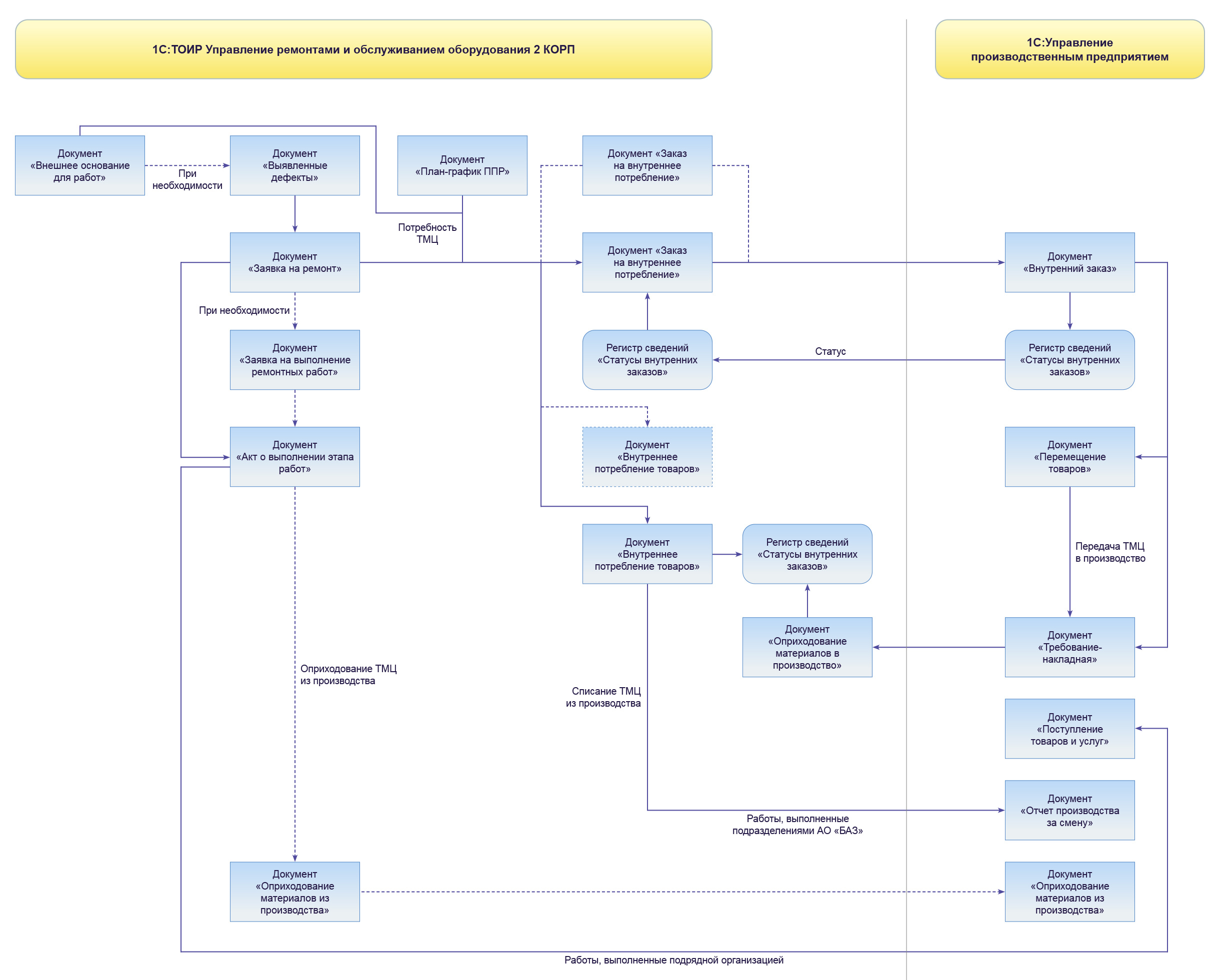

В рамках проекта была выполнена интеграция «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» с «1С:Управление производственным предприятием 1.3».

Схема архитектуры системы

Объекты ремонта: 18 998.

Типовые объекты ремонта: 440.

1. Проект велся в период карантина в рамках эпидемии COVID-19 полностью удаленно.

Проект выполнялся по авторской технологии «Деснол Софт», что позволило успешно запустить систему даже в дистанционном режиме.

В рамках реализации проекта была внедрена система мотивации сотрудников БАЗ для работы в «1С:ТОИР 2 КОРП» — KPI по работе в системе. В частности, регулярно проводился мониторинг активности пользователей (сколько было подключений за период, сколько часов отработано, сколько введено/изменено документов/справочников), что позволило более быстро и качественно начать работу в системе.

2. Для повышения эффективности работы в «1С:ТОИР» было внедрено мобильное приложение «Мобильная бригада».

Возможности приложения:

- автоматизация роли диспетчера;

- распределение заявок на ремонты по бригадам и ответственным;

- просмотр информации об объектах ремонта (техкарты и пр.), необходимой для выполнения работ;

- фиксация факта выполнения работ (работает даже в offline-режиме, впоследствии при подключении к интернету акт выполненных работ будет передан в «1С:ТОИР»);

- для подтверждения факта выполнения работ и консультаций со специалистами возможно создание фото-, аудио- и видеофайлов;

- возможность обхода объектов по списку регламентного мероприятия с сопутствующим вводом контролируемых показателей, значений наработки, регистрацией дефектов и фиксацией состояния оборудования;

- определение текущего местоположения (геопозиционирования) сотрудников, выполняющих ремонтные работы или проводящих обход в рамках регламентных мероприятий;

- сохранение маршрутов сотрудников;

- контроль присутствия персонала на объекте (по NFC-метке, штрих-коду, геолокации).

Мобильное приложение работает в связке с «большой» системой «1С:ТОИР 2 КОРП». Возможна работа в online и offline режимах.

3. Обмен информацией с базой «1С:ТОИР» (в онлайн-режиме)

Получение из «1С:ТОИР»:

- справочников («Техкарты», «Объекты ремонта», «Организации», «Типовые объекты оборудования» и т.д.);

- получение заданий на ремонт и уведомление о новых заявках;

- получение маршрутов обходчиков (нарядов на регламентное мероприятие) и уведомлений о новых маршрутах.

В базу «1С:ТОИР» передаются:

- акты выполненных работ,

- документы,

- аудио- и видеофайлы, фото,

- геокоординаты,

- сканированные штрих-коды,

- NFC-метки объектов ремонта, созданные на мобильном устройстве.

Практика показала: научиться работать с помощью смартфона для линейных рабочих проще, чем освоить компьютер.

Сокращение трудозатрат в подразделениях

Ускорение обработки заказов

Сокращение сроков исполнения заказов

- С помощью «1С:ТОИР 2 КОРП» автоматизирован процесс регистрации дефектов, приводящих к остановке оборудования и недовыпуску продукции. Выявленные дефекты регистрируются в системе «1С:ТОИР 2 КОРП» и доступны для анализа причин.

- Организована регистрация работ, необходимых для устранения дефектов. Автоматизирован процесс оперативного планирования и выполнения работ. Фактически устраненные дефекты отражаются в системе «1С:ТОИР 2 КОРП».

- Создана база типовых дефектов. Загружены типовые дефекты. Типизировано 95% выявленных дефектов.

- Обеспечен анализ причин рецидивных дефектов. В системе «1С:ТОИР 2 КОРП» есть необходимая аналитическая информация.

Сформирована актуальная база данных оборудования и нормативов ТОиР, доступная в «1С:ТОИР 2 КОРП»:

- 95% техпаспортов внесены в систему;

- 95% оборудования от внесенного в систему имеют нормативы.

Настроен обмен данными между «1С:ТОИР 2 КОРП» и уже используемой системой «1С:Управление производственным предприятием» («1С:УПП 1.3»).

Использование мобильного приложения позволяет:

- повышать личную производительность и оперативность персонала;

- повышать качество выполнения работ (есть удаленный доступ ко всей необходимой информации, налажено оперативное отслеживание изменений, немедленная обратная связь);

- сокращать сроки приема и обработки заявок на ремонты;

- снижать количество ошибок предоставления и ввода данных;

- повышать дисциплину (контроль за перемещениями персонала, контроль сроков выполнения работ).

Экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях: 15%;

- ускорение обработки заказов (заявок): 10%;

- сокращение сроков исполнения заказов / оказания услуг / сокращение длительности ремонтов оборудования: 10%;

- сокращение длительности неплановых простоев оборудования: 10%.

Проект проводился в 3 этапа (1-й и 2-й этапы проходили практически параллельно, 3-й этап начался по завершении 2-го этапа).

Этап 1. Паспортизация

Период: 2,5 мес.

Подготовка данных для запуска. Загружены в систему:

- 4614 технологических операций;

- 1129 технологических карт.

Этап 2. Адаптация, интеграция, обучение

Период: 2,5 мес.

Консультанты «Деснол Софт» обследовали бизнес-процессы ТОиР. Адаптировали и настроили систему «1С:ТОИР 2 КОРП» в соответствии с бизнес-процессами. Провели интеграцию «1С:ТОИР 2 КОРП» с системой «1С:Управление производственным предприятием» (1С:УПП 1.3) в части НСИ и МТО. Провели обучение пользователей.

Этап 3. Опытно-промышленная эксплуатация

Период: 2,5 мес.

Запуск и отладка системы в производственных условиях. Настройка и подключение мобильного приложения для работы с «1С:ТОИР», в том числе консультирование по заведению штрих-кодов, требованиям к мобильным устройствам.