Производственная компания «Лидер» автоматизировала складскую логистику на базе «1С:WMS Логистика. Управление складом». В ходе проекта была не просто внедрена WMS-система, ее логика и архитектура адаптированы для управления автономными роботами-погрузчиками — это уровень мировых лидеров в логистике. Подсистема управления роботами и типовые механизмы системы гибко интегрированы друг в друга таким образом, что человек может работать параллельно с роботом, перехватывать у него задачи при необходимости, обрабатывать приемку продукции параллельно с роботами, не вызывая коллизий и конфликтов. После внедрения новой системы трудозатраты в подразделениях сократились на 50%; управленческая отчетность формируется на 100% быстрее; на 10% ускорилось формирование регламентированной отчетности. Себестоимость продукции снизилась на 10%, а прибыль выросла на 5%.

ООО «Производственная компания «Лидер» — один из крупнейших производителей безалкогольных напитков.Производственные мощности находятся в Подмосковье и Ярославле и оснащены высокоскоростным оборудованием. Компания предлагает покупателям: соки и нектары, слабоалкогольные молодежные коктейли, минеральную питьевую воду, более 20 наименований фруктовых газированных напитков, натуральные витаминизированные фруктово-овощные нектары, ягодные морсы, энергетические напитки.

Цель проекта: поднять уровень автоматизации складов до уровня мировых лидеров, на складах которых используются роботы.

Задачи проекта:

- автоматизироватьпроцессы размещения товаров на складе;

- автоматизировать процессы отбора товаров и отгрузки;

- организовать обмен данными с «1С:ERP Управление предприятием 2»;

- интегрировать новую WMS-систему и производственные линии для маркировки и учета продукции на выходе из производства;

- интегрировать WMS-систему с автоматическими роботами-погрузчиками, управлять ими и получать обратную связь.

Компания стремится идти в ногу со временем, и внедряет на своих производствах самое современное оборудование и новейшие программные решения. Ранее на предприятии была внедрена «1С:ERP Управление предприятием 2».

На момент внедрения на одном из заводов в качестве WMS-системы использовалась старая самописная система на базе платформы зарубежного вендора с использованием ТСД.

На втором, только что построенном заводе, WMS-системы не было. Учет велся в Microsoft Excel.

Руководство компании поставило себе амбициозную цель поднять уровень автоматизации своих складов до уровня мировых лидеров, на складах которых используются роботы.

Была поставлена задача организовать управление роботами-погрузчиками из WMS-системы и отражение результатов их работы в WMS-системе.

Система автоматизации складской логистики построена на базе «1С:WMS Логистика. Управление складом».

Автоматизированы функции:

- Управление складскими запасами.

- Управление ордерным складом.

- Резервирование ТМЦ.

- Логистика адресного склада.

- Контроль и учет серийных номеров, сроков годности и сертификатов.

- Подключение складского оборудования.

- Управленческий учет.

- Учет прихода ТМЦ.

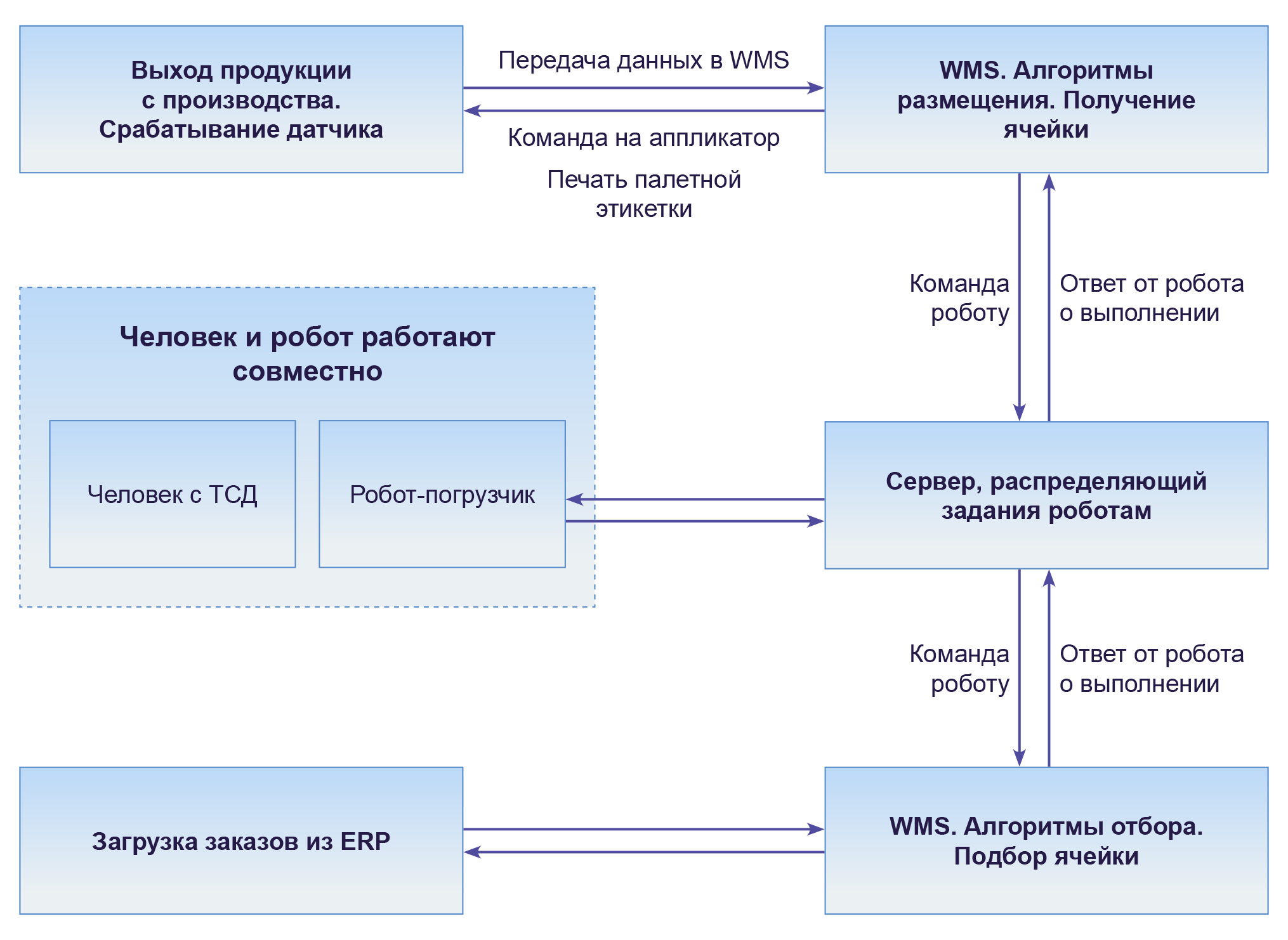

Схема архитектуры

Масштаб проекта:

- количество автоматизированных рабочих мест: 30;

- терминалов сбора данных: 40;

- количество автоматизированных производственных линий: 10;

- количество автоматических роботов-погрузчиков: 3.

В ходе проекта была не просто внедрена WMS-система, в наше время этим никого не удивишь.

Логика и архитектура WMS-системы была адаптирована для управления автономными роботами-погрузчиками — это уровень мировых лидеров в логистике.

Был разработан отдельный блок для генерации задач роботам по результатам работы алгоритмов WMS-системы.

Разработан отдельный блок отслеживания задач роботам, отправки команд посредством json и получения обратной связи.

Подсистема управления роботами и типовые механизмы WMS-системы были гибко интегрированы друг в друга таким образом, что человек может работать параллельно с роботом, перехватывать у него задачи при необходимости, обрабатывать приемку продукции параллельно с роботами, не вызывая коллизий и конфликтов.

Также была выполнена интеграция WMS-системы с производственными линиями с автоматическим получением информации о выходе продукции с линии и автоматическим планировании размещения

Увеличилась прибыль компании

Снизилась себестоимость продукции

Выросла производительность труда

- Ввод в эксплуатацию WMS-системы на базе «1С:WMS Логистика. Управление складом».

- Система внедрена на двух складах общим количеством порядка 15000 палето-мест и порядка 60 складских работников.

- К системе подключены и введены в работу порядка 40 ТСД.

- В результате внедрения системы было кардинально сокращено количество ошибок, пересорта, недопоставок. Существенно сокращено время сборки заказов и время размещения продукции на складе.

- Полностью с нуля реализовано рабочее место диспетчера производства, осуществляющее работу с 10 (десятью) производственными линиями.

- WMS-система через диспетчер производства интегрирована с датчиками на производственной линии и промышленными аппликаторами палетных этикеток. При выходе палеты с линии система автоматически генерирует код новой палеты и в реально времени планирует ячейку размещения для палеты, после чего на аппликатор посылается команда печати.

- Реализованы алгоритмы размещения, которые оптимально подбирают ячейку нужной вместимости с учетом размера партии и других критериев (востребованность продукции, размера тары, доступности той или иной области ячеек и т.п.).

- По результатам планирования система генерирует и отправляет на исполнение задачи роботам-погрузчикам, которые забирают палет с линии и размещают его в ячейку хранения, либо в буферную зону. Параллельно с роботами палеты могут снимать с линии люди и фиксировать свое действие при помощи ТСД.

- В реальном времени в диспетчере производства видно вышедшие палеты, их номера, ячейки размещения, стадию обработки, а также задачи роботам и их статусы.

- С нуля реализовано рабочее место предварительной сборки составных палет и их учета

- Реализованы и настроены алгоритмы отбора палет из ячеек хранения с учетом необходимых требований (например, минимальный процент остатка срока годности).

- По результатам планирования система генерирует и отправляет на исполнение задачи роботам-погрузчикам, которые забирают палет из ячейки хранения и доставляют его в зону готовых заказов. Параллельно с роботами палеты могут отбирать люди и фиксировать свое действие при помощи ТСД.

- Реализовано рабочее место управления роботами, в котором видно все текущие, исполненные и отмененные задачи. Видна вся информация о задачах (что, куда, откуда и когда), есть возможность отменять задачи и создавать вручную новые.

- Внедрена система управления двором, в которой осуществляется планирование и контроль работы с автомобилями и воротами погрузки.

Экономический эффект от внедрения:

- трудозатраты в подразделениях сократились на 50%;

- управленческая отчетность формируется быстрее на 100%;

- регламентированная отчетность формируется быстрее на 10%;

- объемы материальных запасов снизились на 10%;

- расходы на материальные ресурсы сократилсь на 10%;

- производственные издержки уменьшились на 15%;

- операционные и административные расходы снизились на 30%;

- оборачиваемость складских запасов выросла на 20%;

- сроки исполнения заказов / оказания услуг уменьшились на 30%;

- себестоимость продукции снизилась на 10%;

- объем выпускаемой продукции / оказываемых услуш вырос на 10%;

- прибыль увеличилась на 5%;

- выросла скорость обработки заказов на 50%;

- производительность труда в производстве выросла на 40%;

- длительность простоев оборудования сократилась на 60%;

- производственный брак снизился на 10%;

- дебиоторская задолженность сократилась на 15%.