Щербинский лифтостроительный завод реализовал проект комплексной автоматизации бизнес-процессов и управления производством. Информационная система завода построена на базе «1С:ERP Управление предприятием». В результате настроен максимально точный регламентированный и складской учет, сократились сроки подготовки регламентированной и налоговой отчетности, реализован комплексный процесс управления подготовкой отчетности, в части расчета себестоимости повысилось качество планирования и оптимизации затрат. Улучшилось качество данных о складских процессах и достоверность учетных данных.

АО «Щербинский лифтостроительный завод» (ЩЛЗ) — флагман российского лифтостроения, работающий с 1943 года. Производит различные виды лифтов и подъемников с электрическим приводом в России и за ее пределами. Продукция ЩЛЗ эксплуатируется на всей территории России, а также в Болгарии, Венгрии, Польше, Словакии, Бирме, Индии, Китае, Монголии, Ираке, Сирии и на Кубе.

Цели проекта:

- Сократить сроки подготовки регламентированной и налоговой отчетности.

- Повысить прозрачность, качество и точность данных для учетных и складских процессов.

- Формировать из системы всю необходимую отчетность.

Задачи проекта:

- Комплексная автоматизация управления планированием и диспетчеризацией производства лифтовой продукции, серийных и индивидуальных моделей.

- Мониторинг хода выполнения производственных процессов в каждом подразделении.

- Внедрение инструментов объемно-календарного и оперативного планирования производства.

- Обеспечение и сокращение сроков подготовки отчетной документации по данным, зарегистрированным в ИС.

- Снижение запасов незавершенного производства и сокращение сроков подготовки производства новых изделий.

- Сокращение затрат на изготовление изделий за счет усиления контроля процессов производства и движения материальных ресурсов в цехах.

- Централизация данных о хозяйственной деятельности для эффективного применения современных систем бизнес-аналитики.

- Повышение качества отчетности о производственно-хозяйственной деятельности организации.

Функциональность исторически используемых управленческих систем ограничивала возможности оперативного управления и планирования производства и не обеспечивала достаточного уровня прозрачности процессов. Реализация стратегических задач по развитию предприятия и повышению качества и конкурентоспособности производимой продукции требовали перехода на новые цифровые инструменты управления.

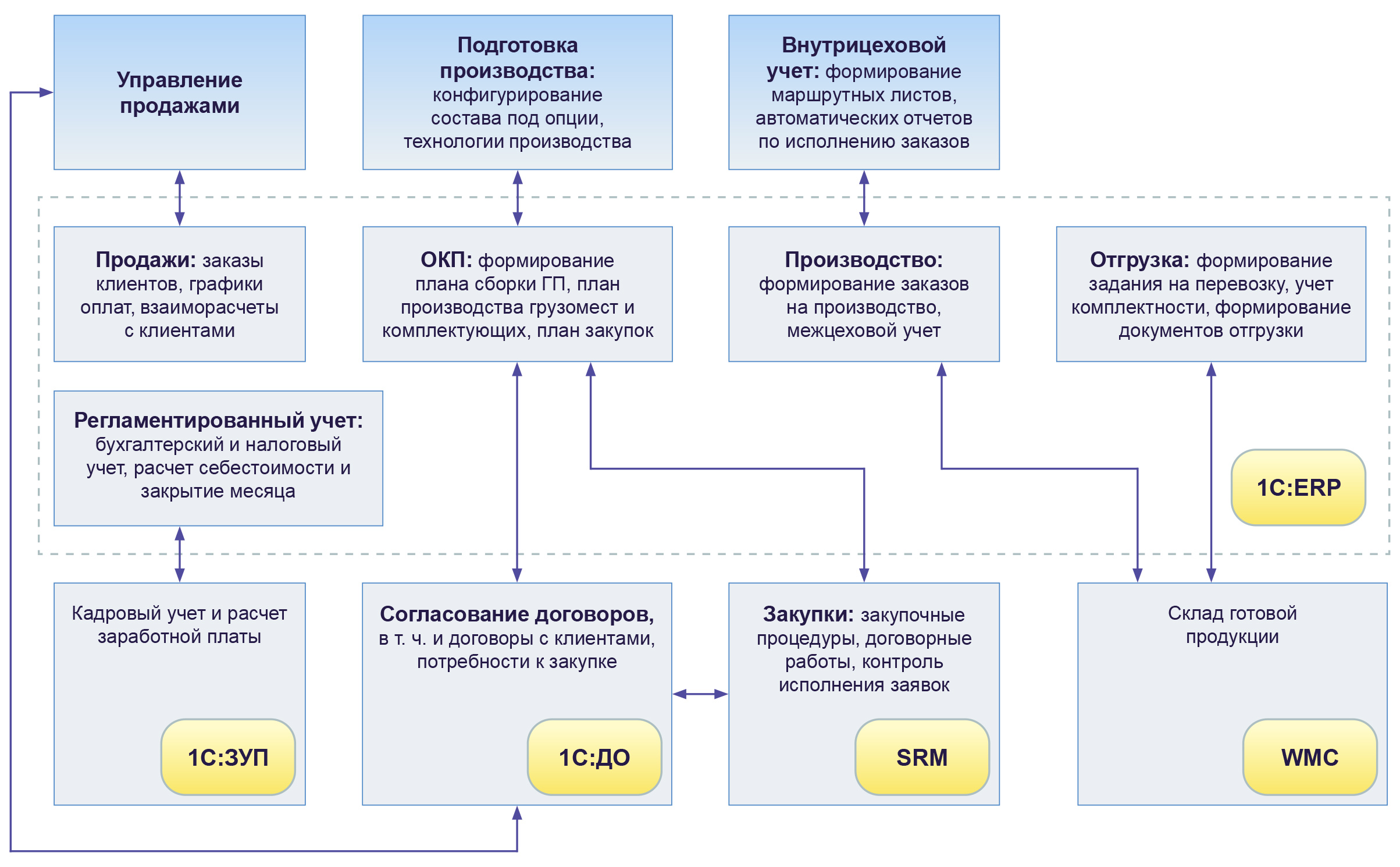

В качестве основы для построения новой информационной системы управления предприятиям была выбрана платформа «1С:ERP Управление предприятием», отвечавшая ключевым функциональным требованиям проекта и поддерживающая интеграцию с уже используемыми на предприятии системами. Благодаря внедренному решению удалось осуществить перевод регламентированного и складского учета на платформу «1С:ERP» из исторически используемых на предприятии систем, включая всю нормативно-справочную информацию.

Информационная система компании построена на базе решения «1С:ERP Управление предприятием».

В рамках первого этапа проекта необходимо было адаптировать в короткие сроки расчет себестоимости под требования компании, перенести всю нормативно-справочную информацию. В исторической системе ее оказалось недостаточно и пришлось «искать» и дозагружать данные из других систем, в том числе, самописных. Также было необходимо оперативно осуществить перенос остатков: в сжатые сроки принимать решения об адаптации исторических данных в нужные разрезы, организовывать работы по формированию данных для загрузки и их выверке на корректность.

В рамках первого этапа проекта была осуществлена интеграция системы «1С:ERP» с другими информационными системами — «1С:Зарплата и управление персоналом 8» и «1С:MDM Управление нормативно-справочной информацией», что позволило повысить качество и целостность используемых данных. Была также проведена доработка системы «1С:ERP» в части расчета себестоимости для повышения качества планирования и оптимизации затрат. В ходе типового внедрения были также разработаны: обработчики по загрузке данных из смежных систем; выстроен бизнес процесс взаимодействия систем с использованием MDM для хранения НСИ.

Целью второго этапа проекта стало функциональное расширение уже внедренной системы за счет автоматизации управления производственной деятельностью предприятия. Ключевым элементом автоматизации стал функциональный блок «Производство» в «1С:ERP Управление предприятием». До старта проекта часть процесса планирования велась в устаревших системах или в виде электронных таблиц Excel. Такой подход ограничивал скорость процесса производства, повышал операционные издержки и не позволял получать оперативную информацию о ходе производства.

В периметр проекта управления производством вошли следующие функциональные блоки подсистемы управления производством:

- подготовка технологической НСИ;

- расчет подетальной программы и потребностей в покупных комплектующих и материалах;

- управление производством на межцеховом уровне;

- определение учетной цены в производстве и плановых затрат;

- расчет плановой калькуляции.

Второй этап проекта реализовывался в несколько подэтапов:

- Анализ и моделирование бизнес-процессов в целях уточнения функциональных требований к проекту.

- Проектирование, разработка и настройка всех ключевых систем, а также разработка и тестирование интеграционных интерфейсов.

- Документирование системы и обучение пользователей.

- Внедрение ключевого функционала системы, перенос историчесих данных, настройка ролей и полномочий.

- По итогам этапа опытно-промышленной эксплуатации были проведены доработки и донастройки системы

Результатом проекта стала комплексная автоматизация процессов объемно-календарного планирования, начиная от получения заказа на производство и заканчивая отгрузкой конечной продукции.

В целевой системе работают специалисты следующих служб и подразделений:

- бухгалтерия;

- финансовый отдел;

- отдел методологии и налогообложения;

- отдел цен и себестоимости;

- служба складского хозяйства;

- отдел логистики и сбыта;

- служба развития и поддержки продаж;

- отдел продаж;

- отдел управления производством;

- служба главного конструктора и технолога;

- служба ИТ.

Система максимально полно использует возможности стандартного функционала «1С:ERP», что в будущем позволит минимизировать трудозатраты на обновления, поддержку и развитие системы.

Трансформация ИТ-ландшафта компании

Особенностью производства лифтов является отгрузка клиенту отдельных комплектующих (отгрузочных мест) и сборка/монтаж лифта уже на территории заказчика. При этом в оперативном учете необходимо видеть отгрузку комплектующих, а в регламентированном учете отражать выпуск и продажу уже готового лифта.

Под требования ЩЛЗ в рамках проекта были автоматизированы следующие бизнес-процессы предприятия:

- Рассылка электронных писем поставщикам лифтового оборудования, содержащих график производства, упаковочные листы и ярлыки на покупные грузоместа.

- Отслеживание изменений в вариантах комплектации готовой продукции лифт, заказах на запасные части и гарантийные ремонты, автоматическое изменение в заказах на производство с рассылкой уведомлений ответственным лицам ЩЛЗ.

- Отслеживание комплектации лифтового оборудования по заказам клиентов с рассылкой уведомлений ответственным лицам заказчикам и сотрудникам ЩЛЗ.

- Отслеживание всех отгруженных мест клиенту, формирование пакета отгрузочных документов в системе и рассылка уведомлений ответственным лицам ЩЛЗ.

- Отслеживание сроков бесплатного и платного хранения лифтового оборудования на территории завода и рассылка уведомлений ответственным лицам заказчикам и сотрудникам ЩЛЗ.

- Дополнительно под требования заказчика были проведены следующие работы:

- разработка удобного механизма автоматического формирования документов на основе введенных пользователем данных;

- разработка печатных форм документов и формирование дополнительных отчетов;

- разработка интеграционных механизмов и доработка функционала системы «1С:ERP Управление предприятием» для корректной работы совместно с системами «1С:Зарплата и Управление Персоналом 8» и «1С:МДМ».

Реализация этих задач обеспечила сквозную автоматизацию процесса управления производством и в значительной степени снизила трудозатраты на операционное управление на уровне производства.

По итогам реализации проекта был достигнуты следующие результаты:

- настроен максимально точный регламентированный и складской учет;

- сократились сроки подготовки регламентированной и налоговой отчетности;

- реализован комплексный процесс управления подготовкой отчетности;

- в части расчета себестоимости повысилось качество планирования и оптимизации затрат;

- повысилось качество данных о складских процессах;

- повысилась достоверность учетных данных;

- обеспечена прозрачность ведения учета для ускорения принятия управленческих решений;

- автоматизирован процесс формирования производственного заказа из CRM;

- обеспечена маршрутизация заказа по точкам производства и диспетчеризация производства;

- реализован контроль выпуска готовой продукции;

- проведена интеграция с системой ТОиР и MES.

- Повышение скорости подготовки серийного заказа к производству.

- Снижение объема незавершенного производства.

- Снижение себестоимости.

- Снижение объема брака и рекламаций.

- Увеличение скорости закупочных процедур.

- Оптимизация численности персонала за счет автоматизации основного производственного процесса.

В дальнейшем АО «ЩЛЗ» планирует функциональное расширение и развитие проекта на базе внедренной платформы для обеспечения комплексной автоматизации деятельности предприятия и развитие подсистем к клиентских online сервисов, использующих данные ERP для предоставления заказчикам информации о всех этапах производства заказанной ими продукции.