Компания «Кристалл» повысила уровень автоматизации бизнес-процессов ремонтной службы с помощью «1С:ТОиР Управление ремонтами и обслуживанием оборудования КОРП». Это первый в России (а возможно и мире) опыт внедрения системы класса EAM на предприятии, занимающемся огранкой бриллиантов. Проект реализован в кратчайшие сроки, система тиражирована на 3 предприятия ПО «Кристалл» в Смоленске, Москве и Барнауле. Собрана полная база данных оборудования и нормативов. В рамках процессов исполнения и контроля ремонтных работ выполнена настройка сквозного процесса — от регистрации дефектов до отражения факта работ.

АО «ПО «Кристалл» — один из мировых лидеров производства бриллиантов в России и Европе. Специализируется на производстве бриллиантов высшего качества и представляет собой высокотехнологичное алмазообрабатывающее предприятие, которое использует лучшие образцы отечественного и импортного оборудования. Численность персонала — 1209 человек.

Цель проекта: повысить уровень автоматизации бизнес-процессов ремонтной службы для унификации, стандартизации и роста операционной эффективности.

Задачи в рамках проекта:

- Перейти на электронный документооборот в рамках службы. Отказаться от бумажных журналов.

- Вести типовую базу оборудования и единого жизненного цикла, а также нормативов и показателей для всех площадок предприятия.

- Реализовать интеграцию со смежными бизнес-процессами.

Бизнес-выгоды:

- Прозрачность планирования и учета расхода МТР (запчасти, материалы) и трудозатрат на ремонтные работы.

- Создание условий для поддержания КТГ парка основного технологического оборудования на уровне не менее 0,95.

- Оптимизация и уменьшение сроков выполнения работ за счёт более точного календарного планирования.

- Нет единой информационной базы знаний об оборудовании. Минимальный набор данных есть только в справочнике «Основные средства» в «1С:Бухгалтерия», но он не нормализован. Технические записи ведутся разрозненно в MS Excel и бумажных журналах.

- Нет единых согласованных планов обслуживания оборудования. У каждой технической службы свои планы. Часто планов ТОиР нет.

- Три производственные площадки эксплуатируют однотипное оборудование, каждая по своим стратегиям, на свое усмотрение. Единых стратегий нет.

- Потребность в МТР для ремонтов основана на ретроспективных данных о фактическом потреблении, а не на планах обслуживания.

- Непонятно, что в данный момент работает, а что нет. Известной руководству становится информация только о критичных отказах и долговременных простоях, о которых невозможно умолчать.

- Непонятно, на каких объектах и по чьим заданиям работают ремонтники, работу какого приоритета они выполняют в данный момент времени.

- Показатели эффективности эксплуатации оборудования и работы ремонтной службы не сформулированы и не отслеживаются.

Система автоматизации ремонтной деятельности построенаина базе решения «1С:ТОиР Управление ремонтами и обслуживанием оборудования КОРП».

Этапы проекта автоматизации ремонтной деятельности АО «ПО «Кристалл»

2024 — Базовая автоматизация:

- Создание базы критичного оборудования и основных ремонтных нормативов.

- Автоматизация базовых процессов ТОиР.

- Интеграция с «1С:Бухгалтерия».

- Учет трудозатрат и затрат МТР.

2025 — Продолжение автоматизации:

- Интеграция с ИС Закупки.

- Интеграция с ИС Кадры.

- Расчет стоимости ЖЦ оборудования.

- Диагностика и оценка состояния оборудования.

- Реализация аналитической отчетности.

2026... — Развитие системы

- Управление по ключевым показателям.

- Управление надежностью.

- Мобильные устройства.

- Оптимизация и повышение эффективности.

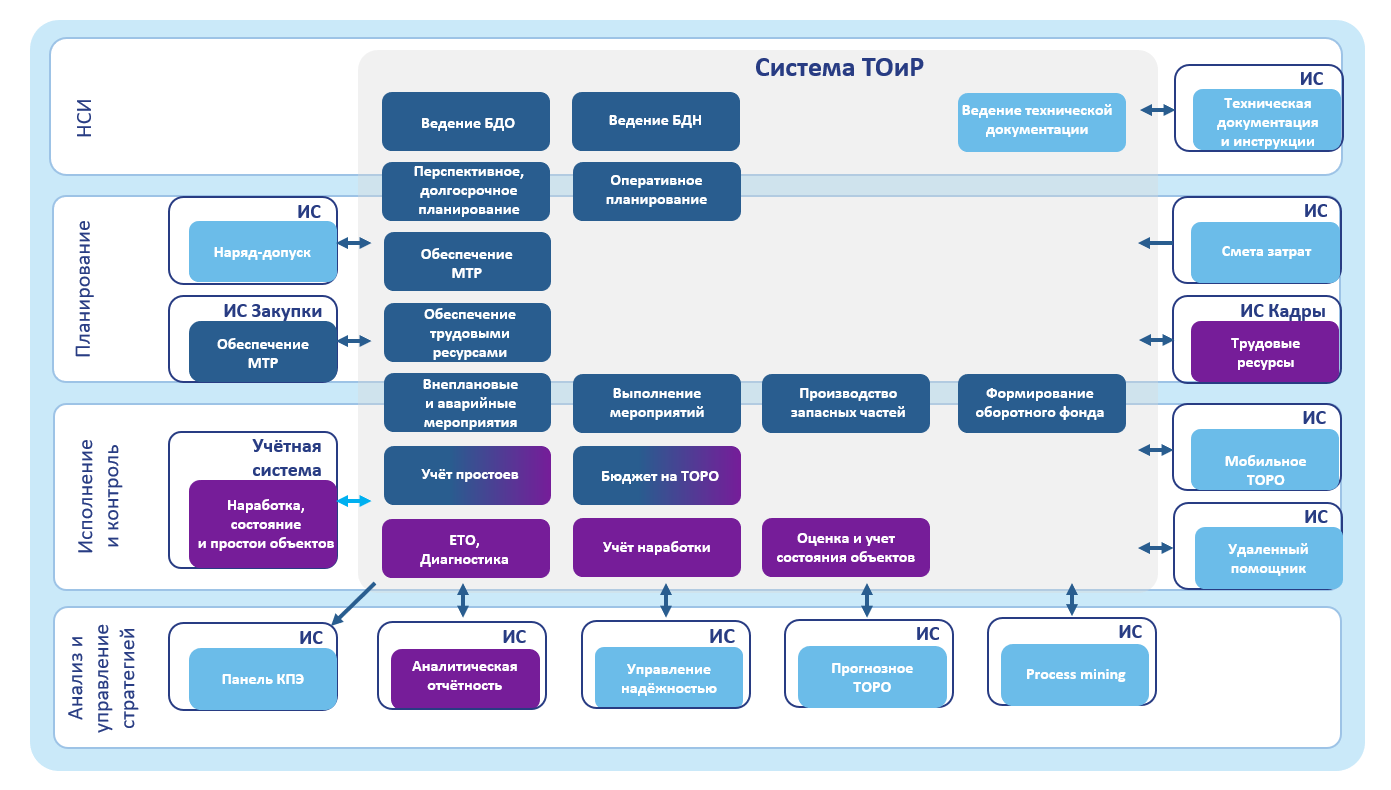

Схема архитектуры

Первый в России (а возможно и мире) опыт внедрения системы класса EAM (1С:ТОиР) на предприятии, занимающемся огранкой бриллиантов. Реализация проекта внедрения проведена в кратчайшие сроки, система тиражирована на 3 предприятия ПО «Кристалл» в Смоленске, Москве и Барнауле. Совместными силами заказчика и исполнителя была собрана полная база данных оборудования и нормативов.

В рамках основного этапа работ выполнена интеграция с учетной системой в части основных справочников, остатков ТМЦ и затрат на ремонты. Конфигурация полностью адаптирована под процессы организации и учитывает специфику производства. Пилотное внедрение «1С:ТОиР КОРП» в рамках группы ПАО «АЛРОСА», опыт «Кристалл» станет основой для программы проектов на остальные ДЗО.

Сократилась длительность простоев оборудования

Автоматизация охватила следующие ключевые бизнес-процессы:

- Ведение НСИ:

- ведение базы данных оборудования (БДО);

- ведение базы данных нормативов (БДН).

- Планирование:

- перспективное, долгосрочное планирование;

- оперативное планирование;

- ресурсное обеспечение ТОиР.

- Исполнение и контроль:

- мониторинг и оценка технического состояния оборудования;

- управление внеплановыми воздействиями ТОиР;

- управление аварийными воздействиями ТОиР критичного оборудования;

- регистрация ежесменного обслуживания;

- выполнение и фактический учет воздействий.

Помимо этого, «1С:ТОиР Управление ремонтами и обслуживанием оборудования» была встроена в существующий IT-ландшафт «ПО Кристалл», путем интеграции с существующей на предприятии ИС «1С:Бухгалтерия».

В рамках процессов ведения НСИ с активным участием специалистов «ПО Кристалл» было выполнено:

- Ведение базы данных оборудования (БДО):

- разработка шаблона для сбора данных технических объектов, включая классы;

- сбор и загрузка технических объектов в целевую систему;

- сбор и загрузка вспомогательных документов для объектов;

- связь объекта ремонта с основным средством или малоценным оборудованием, объекта ремонта с МВЗ.

- Ведение базы данных нормативов (БДН):

- ведение справочников дефектов (с разбивкой по моделям объектов ремонта);

- ведение справочников мероприятий (с разбивкой по моделям объектов ремонта);

- ведение справочников причин дефектов (с разбивкой по моделям объектов ремонта);

- ведение рабочих групп.

- ведение регламентированных работ.

В рамках процессов годового планирования реализовано ведение в системе мероприятий ТОиР с плановыми датами и необходимыми ресурсами на год с разбивкой по месяцам. Также реализовано оперативное планирование с ведением в системе мероприятий ТОиР с плановыми датами и необходимыми ресурсами на неделю.

В рамках процессов исполнения и контроля ремонтных работ выполнена настройка сквозного процесса — от регистрации дефектов до отражения факта работ, настроены маршруты согласования и ролевая модель.

Экономический эффект:

- сокращение трудозатрат в подразделениях: 10%;

- ускорение получения управленческой отчетности: 50%;

- сокращение длительности простоев оборудования: 10%;

- снижение зависимости от зарубежного ПО: 100%.