В компании «Сибтрейдинг» создали автоматизированную информационную систему для оптимизации учета и повышения управляемости. Система построена на базе решения «1С:ERP Управление предприятием 2». Важная особенность проекта – быстрый старт – система запущена в опытно-промышленную эксплуатацию за 2,5 месяца. После запуска системы в компании в 3 раза сократилась скорость проведения инвентаризации, а фактические данные по выпуску готовой продукции стали доступны в течение 10–15 минут после окончания смены. Повышена точность расчета материальных затрат, существенно ускорился процесс расчета себестоимости готовой продукции, а бумажный документооборот в производстве снизился в 4 раза.

«Сибтрейдинг» («ЭлитУпаковка») — российская компания по производству пластиковой упаковки и изделий из пластмассы. Занимается изготовлением пластиковой упаковки для пищевых продуктов с 2001 года. Численность компании — 300 человек. Объем выпуска — несколько миллионов номенклатурных позиций в месяц. Компания производит пластиковые банки, контейнеры, крышки, ложки, ведра. Офис и производство расположены в Барнауле.

Цели проекта:

- повышение управляемости предприятием,

- увеличение рентабельности производства,

- снижение затрат.

Ключевые задачи проекта:

- Стандартизация и нормализация нормативно-справочной информации. На предприятии назрела необходимость ведения достоверной информации о всех параметрах номенклатуры (физических, коммерческих, технологических), ресурсных спецификациях и технологических картах. Также необходимо было разработать четкую структуру ЦФО и привести к единому виду все аналитические разрезы учета статейные справочники (статьи доходов и расходов, статьи ДДС, статьи бюджетирования).

- Оперативный и достоверный учет.

- Типизация основных процессов. Для достижения основной цели проекта был необходим переход к процессной модели работы, при которой настраиваются типовые бизнес-процессы и исполнителям выдаются распоряжения на выполнение тех или иных задач.

- Введение единого инструмента учета. Отказ от большого количества инструментов, таких как обособленная система CRM, различные таблицы Microsoft Excel (план производства, план продаж, платежный календарь и т.д.), в пользу единой информационной системы, работающей в режиме одного окна.

- Автоматизация ручных операций. Перед командой проекта стояла задача внедрения типовых печатных форм и разработки автоматически формируемых шаблонов документов, которые ранее заполнялись вручную (спецификации, удостоверения качества, декларации о соответствии и т.д.).

- Применение и внедрение новых методик и инструментов учета, например:

- штрихкодирование продукции для отгрузки и инвентаризации;

- ячеистый (секционный) склад;

- умная диспетчеризация звонков;

- оперативный учет производственных операций.

До начала проекта учет в компании велся в различных решениях «1С», а также во множестве таблиц Microsoft Excel и других программных продуктах. Поэтому возникали проблемы, связанные с неактуальной и дублирующийся нормативно-справочной информацией. В части бизнес-процессов продаж учет велся в программе «1С:Управление нашей фирмой 8», учет отношений с клиентами в другой программе. Таким образом отсутствовала возможность четкого контроля взаимодействий менеджеров с клиентами, было сложно получить достоверные данные об эффективности работы отдела продаж.

Складской учет велся частично в «1С:Управление нашей фирмой 8», частично в таблицах Excel. Такой порядок работы приводил к существенным пересортицам и недостачам, что порождало недоверие пользователей к данным системы. В результате складское подразделение получало большое количество запросов на уточнение наличия на складе той или иной позиции. Процедура инвентаризации складов могла занимать до нескольких дней.

Производственный учет велся в большом количестве таблиц Microsoft Excel, часть данных фиксировалась на бумажных носителях, фактические данные заносились в «1С:Управление нашей фирмой 8» с запозданием в 1-2 дня после обработки бумажных носителей и получения данных от отдела технического контроля. В результате узнать о наличии или скором выпуске готовой продукции можно было только путем устного запроса. А так как в компании процессное производство, существовала проблема распределения сырья на выпуски готовой продукции. Была необходимость в обеспечении сквозного ввода данных в режиме, близком к реальному времени, и инструментах контроля непротиворечивости информации.

Отдел технического контроля вносил данные о количестве брака, а также его характере только на бумажные носители, получить аналитику по этим данным было достаточно проблематично. Кроме этого, количество выпущенной, но непроверенной готовой продукции, нигде не фиксировалось.

Учет сдельной заработной платы производственных рабочих велся на бумажных носителях, в конце месяца проводилась консолидация информации и окончательный расчет.

Экономический отдел для расчета себестоимости готовой продукции и получения финансового результата использовал все вышеперечисленные системы. Методология получения финансового результата была отлажена, однако сбор фактических показателей занимал много времени, а точность данных была достаточно низкой.

В целом уровень автоматизации на предприятии был достаточно низким, некоторые процессы были избыточно усложненными или вообще лишними.

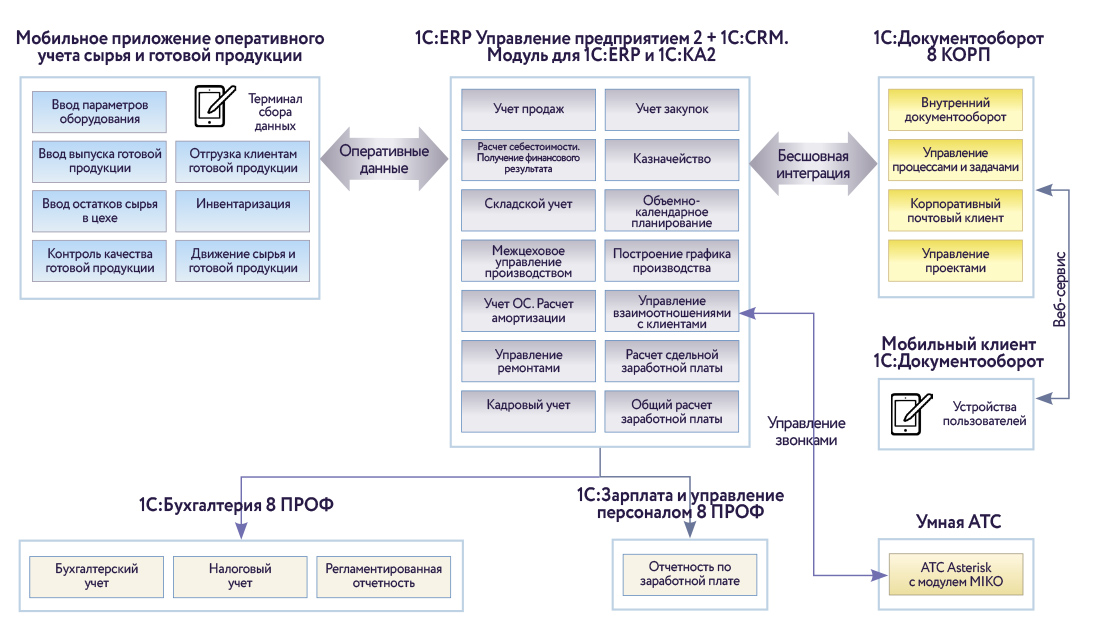

Автоматизрованная информационная система построена на базе решения «1С:ERP Управление предприятием 2». Для учета продаж, взаимодействий с клиентом, а также для использования настраиваемых бизнес-процессов применяется решение «1С:CRM. Модуль для 1С:ERP и 1С:КА2».

Часть бизнес-процессов продаж задействует сотрудников, не имеющих доступ к модулю «1С:CRM. Модуль для 1С:ERP и 1С:КА2» (закупщики, технологи, производственный отдел). Для того, чтобы получить единую цепочку задач, была произведена бесшовная интеграция с системой «1С:Документооборот 8 КОРП». Таким образом, бизнес-процесс по ведению сделки управляется из «1С:CRM. Модуль для 1С:ERP и 1С:КА2», а работа с некоторыми задачами ведется с помощью «1С:Документооборот 8 КОРП».

Прикладная архитектура системы

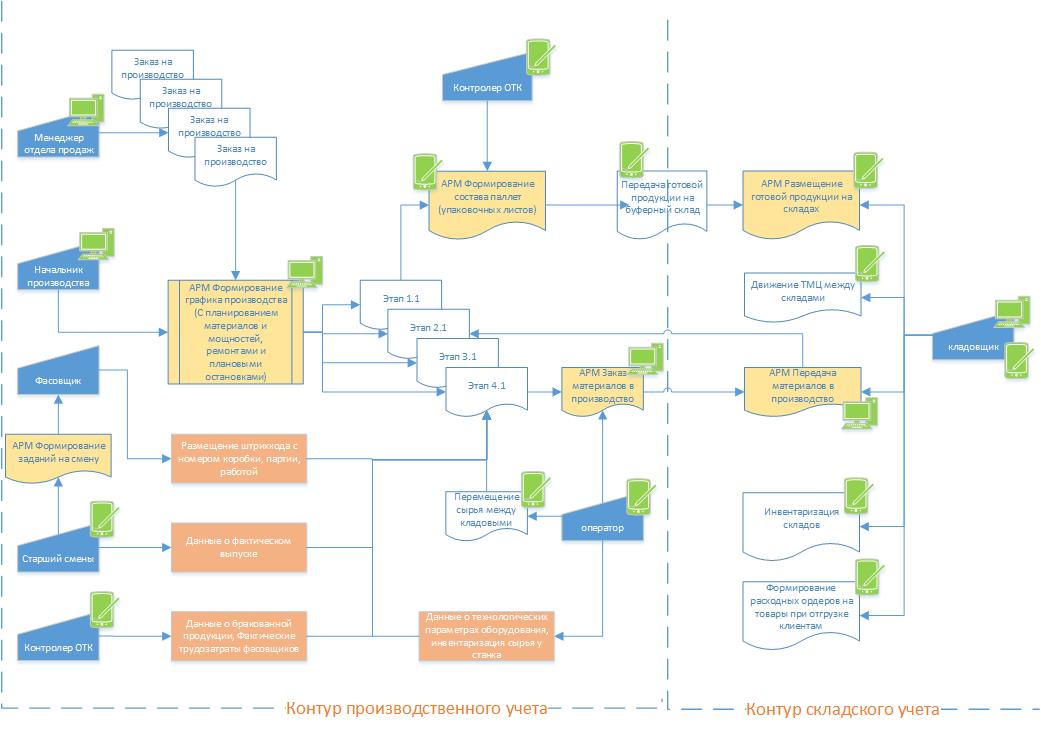

Одним из ключевых моментов при проектировании архитектуры решения была потребность в техническом инструменте, который позволил бы в реальном времени отражать информацию о производственном процессе, движении сырья и готовой продукции. Для ведения пооперационного учета и внесения данных о работе производственного оборудования было принято решение разработать отдельное приложение на мобильной платформе «1C:Предприятие 8.3». Это приложение запускается на терминалах сбора данных и позволяет работать со следующими операциями:

- ввод остатков сырья по окончании смены;

- ввод параметров оборудования (данные со счетчиков);

- ввод фактического количества готовой продукции;

- проверка качества готовой продукции, отбраковка с указанием причины брака;

- передача/приемка на склад паллет с готовой продукцией;

- инвентаризация складов готовой продукции;

- формирование расходного ордера на товары;

- формирование перемещений товаров между цеховыми кладовыми/складами готовой продукции.

В «1С:ERP. Управление предприятием 2» внесенные данные отправляются в режиме реального времени.

Бухгалтерский и налоговый учет, а также учет заработной платы ведется в «1С:Бухгалтерия 8 ПРОФ» и «1С:Зарплата и управление персоналом 8 ПРОФ». Настроен автоматический обмен необходимой информацией с этими решениями.

Быстрый старт. Система запущена в опытно-промышленную эксплуатацию за 2,5 месяца.

На первом этапе были автоматизированы функции, которые полностью закрывали материальные потоки предприятия, а также часть критически важного ранее не автоматизированного функционала:

- Управление нормативно-справочной информацией — проведена актуализация и нормализация основных справочников, созданы шаблоны наименований для видов номенклатуры готовой продукции.

- Учет продаж — внедрен контроль графиков оплаты, сегментация клиентов и условий работы с ними. Доработан типовой механизм пакетной печати документов на отгрузку.

- Учет закупок — ведение реестра заказов поставщикам, планирование оплат.

- CRM — на первом этапе были перенесены клиенты и взаимодействия за прошлые годы в типовые документы. Компания отказалась от взаимодействий с клиентами в стороннем программном обеспечении.

- Складской учет — отказ от ведения файлов в Microsoft Excel, консолидация всех данных складского учета в «1С:ERP Управление предприятием 2». Также произведена доработка типовых рабочих мест «Отгрузка» и «Приемка» с учетом специфики процессов компании. Разработано рабочее место для консолидации заказов материалов в производство и их выполнения.

- Производственный учет — на первом этапе была выбрана максимально простая схема учета без заказов на производство. В то же время, в документах фиксировались параметры оборудования, расход материалов за смену, сдельная выработка.

- Расчет заработной платы и кадровый учет — настроены сложные схемы расчета удержаний и начислений. Выполнена интеграция с «1С:Зарплата и управление персоналом 8 ПРОФ».

- Бухгалтерский учет — ведение бухгалтерского учета ведется в решении «1С:Бухгалтерия 8 ПРОФ» с автоматической выгрузкой первичных документов из «1С:ERP Управление предприятием 2».

- Казначейство — внедрены простые маршруты согласования заявок на расход денежных средств, доработана система фиксации изменения статуса заявки.

Также на первом этапе внедрения были оптимизированы статьи расходов и настроены специфичные базы распределения косвенных расходов. Производство компании является фондоемким, поэтому в качестве баз для распределения используются технологические параметры производственного оборудования (время работы, производственные циклы, наработка). От этих же параметров зависит расчет суммы амортизации оборудования. В итоге была получена модель себестоимости готовой продукции с необходимой глубиной и точностью.

Часто на указанных выше функциях проекты внедрения завершаются. Но в рамках данного проекта функционал системы значительно расширен:

- CRM и продажи. Для расширения возможностей ведения сделок с клиентами и стандартизации процессов продаж было внедрено решение «1С:CRM. Модуль для 1С:ERP и 1С:КА2». Для ведения сделок с разными группами клиентов настроены несколько сложных бизнес-процессов. Для пользователей, не имеющих доступ в модуль CRM, была настроена интеграция с «1С: Документооборот КОРП» — часть процессов передается и выполняется на стороне «1С: Документооборот КОРП, а результат выполнения возвращается в процесс «1С:CRM. Модуль для 1С:ERP и 1С:КА2».

- Производство. В рамках второго этапа внедрения был произведен переход на позаказное производство. Была несколько переработана логика — документ «Этап производства» стал генерироваться на одну смену на выпуск изделий на одном рабочем центре. Также был внедрен механизм штрихкодирования упаковок выпущенной продукции. Сотрудники, занимающиеся фасовкой изделий, перед началом смены по считыванию магнитного ключа (ключ также используется в системе контроля и управления доступом), распечатывают необходимое количество этикеток. Расположенный на этикетке QR-код идентифицирует конкретную коробку, а также работника, упаковавшего ее. В процессе работы зафасованные упаковки передаются на зону приемки отдела технического контроля, где производится контроль качества. Специалисты отдела при проверке изделий считывают QR-код и устанавливают признак того, что упаковка прошла контроль. Прохождение контроля автоматически увеличивает сдельный заработок фасовщика. Также с помощью терминала сбора данных автоматизировано формирование паллет для передачи готовой продукции на склад. Возле каждой паллеты в цехе установлена стойка, на которую вешается QR-код паллеты. При проверке качества сотрудник отдела технического контроля считывает код паллеты, в которую будет уложена проверенная коробка. После завершения наполнения паллеты, контролер устанавливает признак того, что паллета готова к передаче на склад. Для устранения случайных ошибок и пересортов в системе предусмотрены контрольные данные по типоразмерам паллет, а также вместимости продукции на различных поддонах.

- Склад. Для ускорения процедуры размещения готовой продукции на складе реализовано рабочее место приема сформированных паллет готовой продукции при помощи терминала сбора данных. Когда паллета готова к передаче, у сотрудника на складе появляется задание в АРМ. Считывая QR-код на паллете, кладовщик сверяет численный состав паллеты на терминале и по факту. При отсутствии расхождений, на терминале указывается место хранения, где будет размещена готовая продукция и автоматически создаются документы перемещения. Также с помощью терминалов сбора данных автоматизированы функции инвентаризации. Готовая продукция может быть пересчитана как по упаковкам (если хранится не в паллете), так и по паллетам. С момента начала проекта срок проведения инвентаризации сократился более чем в 3 раза.

- Планирование. В рамках второго этапа автоматизации были автоматизированы функции объемно-календарного планирования продаж, производства и закупок.

- Оптимизация процессов. На втором этапе автоматизации были пересмотрены большинство процессов внутри всех отделов, особенно это коснулось отдела бухгалтерии. Был выявлен ряд отчетных форм, которые подготавливались в Excel, при этом подготовка занимала до нескольких часов. Часть этих форм были упразднены, для получения другой части были донастроены типовые отчеты. В итоге произошла оптимизация штата почти во всех отделах и при этом повысилась скорость выполнения процессов.

- Использование мобильных решений. Для увеличения оперативности получения информации очень активно применяются различные мобильные решения. В первую очередь это мобильное приложение, которое используется сотрудниками производственных подразделений, службы контроля качества, а также складского комплекса. В результате на складах и в производстве практически не используются стационарные компьютеры, а операции вносятся в систему в реальном времени прямо у станков.

Выросла скорость проведения инвентаризации

Сокращение бумажного документооборота в производстве

Результаты проекта

- В три раза увеличилась а скорость проведения инвентаризации, при этом объем пересортицы уменьшился в несколько раз. До начала проекта автоматизации процесс проведения инвентаризации занимал три рабочих дня, после автоматизации — не более одного.

- Объединена нормативно-справочная информация из многих источников, а также разработаны административные регламенты по ее ведению, что существенно сократило количество ошибок при разнесении данных.

- Фактические данные по выпуску готовой продукции стали доступны в течение 10—15 минут после окончания смены, до начала процесса автоматизации это занимало от 12 до 24 часов.

- Оптимизирован штат сотрудников в производственном подразделении за счет исключения дублирующихся функций. Объем экономии только на ФОТ позволит окупить проект автоматизации за несколько лет.

- В четыре раза сокращен бумажный документооборот в производстве. Определены критически важные показатели, которые заносятся онлайн в терминал сбора данных и могут быть представлены в «1С:ERP Управление предприятием 2» в виде удобных пользовательских отчетов. До начала проекта автоматизации ежедневно на внесение этих данных требовалось не менее двух часов.

- Повышена точность расчета материальных затрат — распределение сырья ведется не на производственный заказ в целом (может выполняться более месяца), а на выпуск в каждую смену. Это позволяет оперативно оценивать изменения себестоимости и контролировать безубыточность отгрузок.

- Существенно ускорен процесс расчета себестоимости готовой продукции и получения финансового результата, сейчас он занимает от 1 до 5 часов. До начала проекта автоматизации этот процесс занимал несколько дней.

- Существенно ускорено планирование закупок сырья на следующий месяц, ранее этот процесс мог занимать несколько дней.

- В результате применения терминала сбора данных и QR-кодов сдача продукции в отдел технического контроля стала анонимной, что избавило от предвзятости при приеме и контроле качества, а так же упростило расчет сдельной заработной платы.