Компания MCS «Coca-Cola» в Монголии получила оперативный доступ к достоверной информации о текущем состоянии предприятия благодаря внедрению «1C:ERP Управление предприятием 2.4» и «1С:Бухгалтерия КОРП 3.0». Данный проект является первым внедрением конфигурации «1С:ERP Управление предприятием» на территории Монголии. Уникальность проекта — это рекордные сроки — 6 месяцев на разработку и внедрение функционала. Построена единая информационная система на предприятии, благодаря чему ожидается повысить точность учета хода производственного процесса на 70%. Ожидаемый в результате проекта рост производительности труда — 30%. Планируемое сокращение дебиторской задолженности 10%.

MCS Coca-Cola является частью холдинга MCS Group, который работает в области информации, связи, строительства, недвижимости, промышленности и инфраструктуры. Реализует масштабные проекты, которые направлены на глобальное развитие Монголии. MCS Coca-Cola производит напитки мирового класса с 2002 года. На сегодняшний день выпускает 140 типов продукции 9 брендов. Численность компании — 860 сотрудников.

Основной целью проекта было создание единой информационной системы, которая обеспечит:

- ведение управленческого и регламентированного учетов

- автоматизацию бизнес-процессов производства, ремонтов, закупок, склада

- создание единого контура для работы всех отделов предприятия с оперативным получением данных о движении товарно-материальных ценностей и денежных средств.

Создание системы было направлено на решение следующих задач:

- организация единой информационной системы управления предприятием;

- организация оперативного взаимодействия между подразделениями;

- автоматизация следующих бизнес-процессов: производства, ремонтов оборудования, склада, закупок;

- оперативный доступ к достоверной информации об остатках и движении товарно-материальных ценностей;

- минимизация рисков продажи торговым представителем несуществующего товара;

- сокращение трудозатрат на расчёт плановой и фактической себестоимости готовой продукции;

- уменьшение трудозатрат операторов при разнесении оплат от клиентов;

- оперативный мониторинг показателей экономической эффективности предприятия.

До старта проекта планирование и учет производства, учет продукции и анализ состояния запасов на складах, расчет плановой калькуляции и фактической себестоимости, а также сбор данных для оценки ключевых показателей производительности по основным подразделениям велись практически в ручном режиме. Передача информации о наличии товарных остатков в систему для приема заказов клиентов осуществлялась неоперативно, и торговые представители зачастую размещали заказы на отсутствующие позиции.

Системы автоматизации сбора данных о деятельности предприятия, подготовки отчетности и планирования отсутствовали или не удовлетворяли текущим требованиям бизнеса. Большая часть работы по учету выполнялась в электронных таблицах Microsoft Exсel, обработка и оценка информации, поступающей из разных отделов, занимала не один рабочий день и требовала значительных трудозатрат. Компания столкнулась с рядом проблем, которые не могли быть решены в рамках существующих систем:

- с ростом объемов товарооборота повысились требования к глубине и точности оперативного планирования и контроля за производством;

- недостаток оперативной информации для управления предприятием;

- нехватка уровня детализации информации;

- подразделения вели учет в различных системах;

- ввод оперативной информации осуществлялся сотрудниками бухгалтерии, а не на местах возникновения.

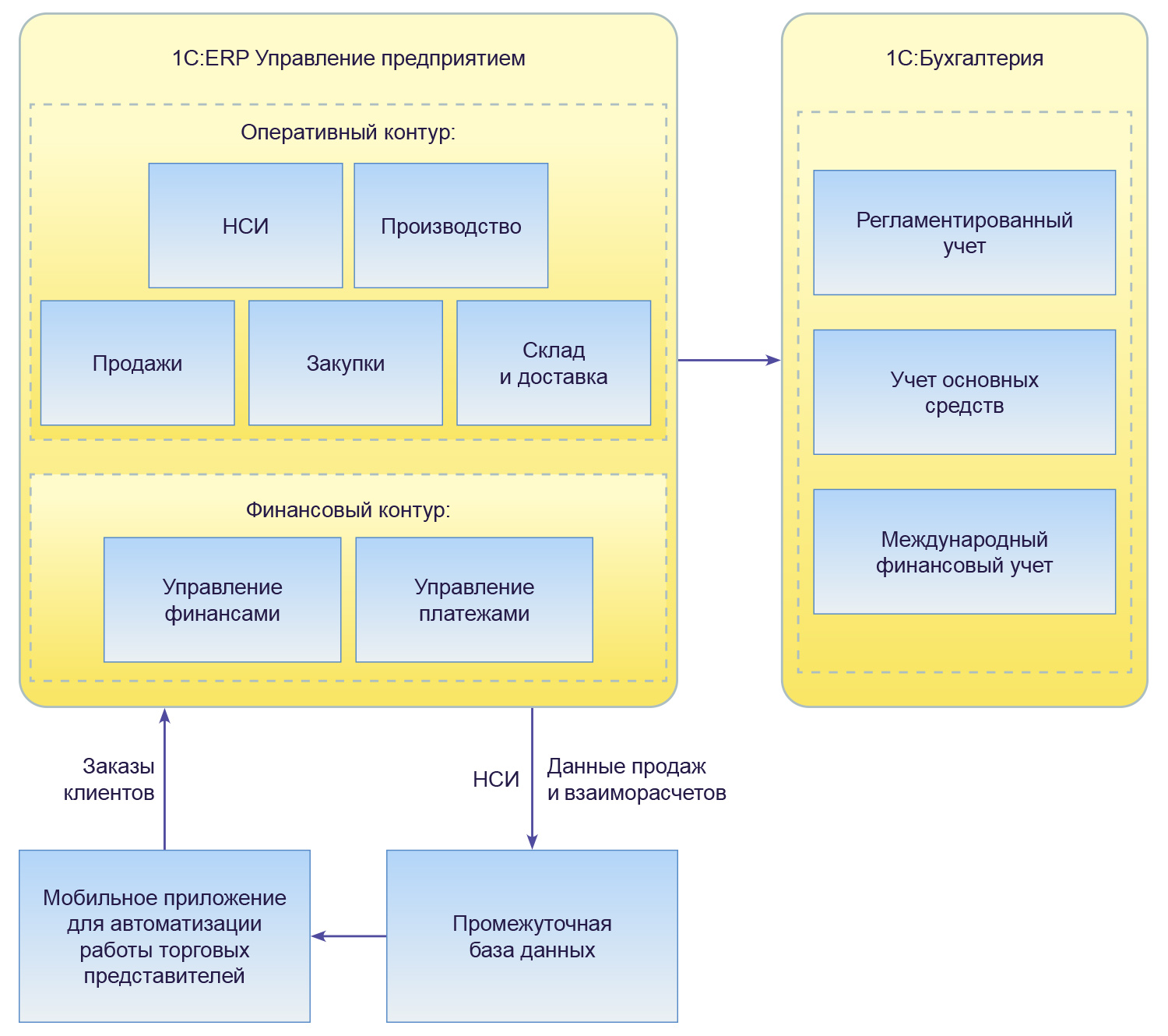

Единая информационная система предприятия построена на базе решения «1С:ERP Управление предприятием 2», редакция 2.4, как наиболее полно покрывающая потребности в автоматизации основных блоков оперативного учета. Для автоматизации регламентированного учета было принято решение установить «1С:Бухгалтерия КОРП 3.0» — кастомизированное решение для Монголии с доработанным блоком «Международный финансовый учет». Правила обмена между конфигурациями разрабатывались с нуля и были реализованы с помощью конфигурации «Конвертация данных 2.0».

Для обмена данными с базой данных Yukon (мобильное приложение для автоматизации работы торговых представителей) была разработана обработка обмена через промежуточную базу данных (SMTExchange).

«1С:ERP Управление предприятием 2» внедрена во все подразделения компании на 102 рабочих мест.

6 дней в неделю предприятие реализует около 2-3 тысяч заказов, вся эта информация загружается из системы для торговых представителей в «1С:ERP Управление предприятием 2», в обратную сторону загружается информация о платежах, остатках товаров и готовой продукции. Затем реализации выгружаются в бухгалтерскую систему.

Схема архитектуры системы

Данный проект является первым внедрением конфигурации «1С:ERP Управление предприятием» на территории Монголии. Компания MCS Coca-Cola входит в крупнейший монгольский холдинг MCS, который использует единый план счетов международного учета. Поэтому для ведения регламентированного учета механизм блока финансового международного учета был перенесен из «1С:ERP Управление предприятием» в «1C:Бухгалтерия».

Все задействованные в автоматизации блоки — «Планирование производства», «Ремонты и контроль качества», «Маркетинг», «Продажи», «Склад и доставка», «Финансы» и «Казначейство», — были значительно переработаны под потребности заказчика.

Одной из особенностей проекта является учет многооборотной тары: MCS Coca-Cola поставляет готовую продукцию в стеклянных бутылках, которые являются тарой. При возврате на завод происходит обмыв бутылок, складирование их в ящиках, которые тоже являются многооборотной тарой. Есть несколько форматов передачи тары клиентам, в разрезе этой аналитики необходимо вести учет тары для чего разработано рабочее место «Тара». При этом в регламентированном учете она отражается как основное средство.

MCS Coca-Cola использует скидочную систему с большим количеством условий. Разработаны с нуля механизмы автоматического начисления и применения бонусов клиентам по различным программам лояльности.

Реализован обмен с системой, которую используют в работе торговые представители. Загрузка заказов, выгрузка нормативно-справочной информации, информации о взаиморасчетах с клиентами и данными о продажах.

Разработан алгоритм планирования и автоматического контроля ремонтных работ на год с указанием исполнителей и материалов. Автоматизировано рабочее место по созданию «Задания на промывку оборудования» с учетом фактической и плановой переналадки.

Разработан алгоритм автоматического распределения заказов по машинам, адаптировано рабочее место «Доставка» для отбора и группировки заказов по различным фильтрам. Разработаны механизмы автоматического формирования финансовых и складских документов и пакетной печати документов на отгрузку.

Доработан типовой механизм планирования производства на основании планов продаж с учетом складских и производственных мощностей, минимальные партии производства по каждой линии. Разработан алгоритм автоматического переформирования планов производства с учетом загруженности линий в «сезон» и корректировки по фактическому выполнению плана прошлого месяца. Также разработано около 20 различных печатных форм и отчетов, необходимых в работе предприятия.

Уникальность проекта — это рекордные сроки — 6 месяцев на разработку и внедрение всего этого функционала! Внедрение и запуск системы проходили в условиях непрерывной производственной деятельности и все блоки оперативного и регламентированного учета были запущены 1 января 2020 года с одновременным отключением старых систем. Слаженными действиями всей проектной команды удалось запустить системы в промышленную эксплуатацию без остановки работы подразделений.

Сокращение потери товара от порчи и брака

Сокращение дебиторской задолженности

Рост производительности труда

- Построена единая информационная система на предприятии, благодаря чему ожидается повысить точность учета хода производственного процесса на 70%.

- Работа всех подразделений осуществляется в едином информационном пространстве в онлайн-режиме, что позволило убрать двойное отражение одних и тех же операций, перераспределить обязанности сотрудников и использовать человеческий ресурс примерно на 20% эффективнее.

- Организовано адресное хранение продукции. В системе отражается вся необходимая информация о товаре, в том числе дата производства, серия и срок годности. В результате ожидается сокращение потери товара от порчи и брака на 15%.

- Отделы продаж и закупок всегда располагают актуальной информацией об остатках на складе и текущих заказах на производство, что позволило повысить качество планирования и более оперативно принимать управленческие решения.

- Ускорилось получение управленческой отчетности.

- Повысилась точность расчета плановой калькуляции за счет более детального распределения косвенных расходов на выпускаемую продукцию. Повысилась точность отражения фактической себестоимости в регламентированном учете за счет того, что разница между плановой и фактической себестоимостью уходила на отдельный счет и не распределялась на себестоимость. Сейчас все расходы распределяются на фактическую себестоимость.

- Бухгалтерия и финансовый отдел получают оперативные и актуальные данные о дебиторской и кредиторской задолженности, что позволяет осуществлять качественный контроль за состоянием взаиморасчётов с контрагентами. Планируемое сокращение дебиторской задолженности 10%.

- Информационная система позволяет производить отправку данных в налоговую в соответствии с законодательством.

- Повысилась достоверность данных.

- Улучшился контроль эффективности работы сотрудников. Ожидаемый рост производительности труда 30%.