МПЗ «РЕМИТ» усовершенствовал учет и управление производственными процессами в «1С:ERP Управление предприятием», благодаря разработке и внедрению новых подсистем учета труда на производстве, адресного хранения на складе готовой продукции и оперативного планирования производства. Данный проект позволил компании решить ключевые задачи по оптимизации процессов планирования, учета и контроля на производстве. В результате внедрения подсистем были достигнуты цели по сокращению трудозатрат сотрудников и росту производительности труда на 15%, снизились производственные издержки на 10%, а оборачиваемость складских запасов выросла на 10%.

Мясоперерабатывающий завод «РЕМИТ» — один из самых крупных в Московской области. Предприятие оснащено современным и высокотехнологичным оборудованием, а технологическая база для производства регулярно оптимизируется. Продукция завода — более 300 наименований вкусных колбас, деликатесов и полуфабрикатов, реализуется в рознице, крупнейших федеральных сетях, через фирменную сеть магазинов.

Основной целью проекта было повысить качество технологических и производственных процессов на предприятии.

Задачи проекта:

- Сократить трудозатраты сотрудников.

- Повысиьт производительность труда.

- Снизить издержки производства.

- Получить сводные показатели по работе производственного предприятия в разрезе цехов.

Для достижения этих целей функционал проекта был разделен на три блока:

- Учет труда на производстве.

- Адресное хранение на складе готовой продукции.

- Оперативное планирование производства.

Интерфейс приложения «Адресный склад» для ТСД

Рынок производства и торговли мясоколбасными изделиями не стоит на месте и только новые идеи и инновационные технологии способны создать новые конкурентные преимущества для развития отрасли. В связи с этим, МПЗ «РЕМИТ» постоянно оптимизирует процессы производства и совершенствует ИТ-ландшафт предприятия.

На момент старта проекта в МПЗ «РЕМИТ» было внедрено решение «1С:ERP Управление предприятием 2», но руководству компании требовался дополнительный функционал для получения достоверной оперативной и аналитической информации и выработки эффективных управленческих решений.

На базе «1С:ERP Управление предприятием 2» разработаны следующие подсистемы:

- Учет труда на производстве.

- Адресное хранение на складе готовой продукции.

- Оперативное планирование производства.

Проект охватил сотрудников подразделений:

- склада готовой продукции и мясосырья;

- производства в цехах Маркировка, Нарезка, Упаковка, Колбасный цех;

- участков «Обвалка и жиловка», «Вареные колбасы», «Сырокопченые колбасы»;

- отдела транспортного обеспечения.

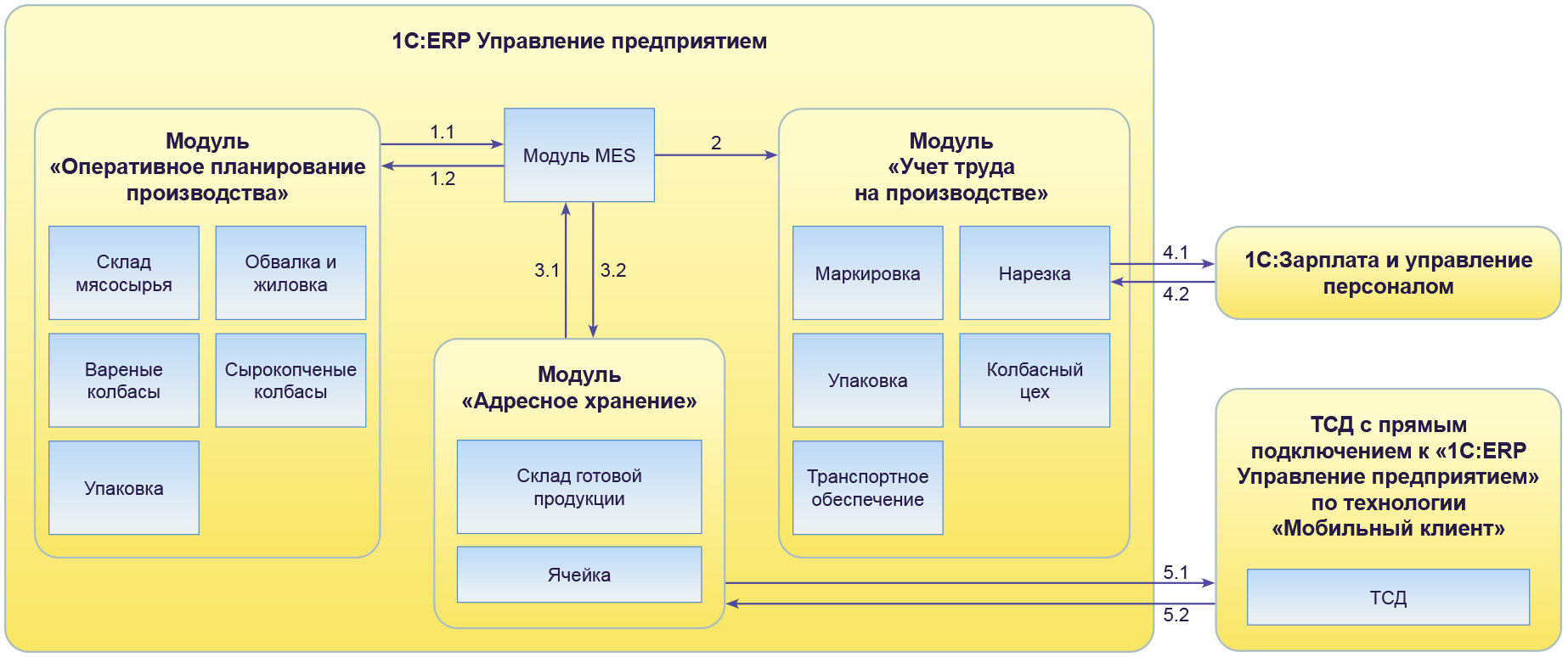

Описание обменов:

1.1 План на смену.

1.2 Факт за смену.

2 Данные по выработке.

3.1 Перемещение в зону отгрузки.

3.2 Приход на склад в зону приемки.

4.1 Данные по рассчитанной заработной плате сотрудников.

4.2 Кадровые данные сотрудников.

5.1 Информация об остатках продукции в зоне приемки и ячейках хранения в разрезе штрихкодов партий и дат выработки.

5.2 Информация о перемещениях продукции между ячейками хранения, о корректировках остатков в ячейках, о передаче продукции в зону отгрузки.

Схема архитектуры системы

В рамках внедрения разработаны уникальные подсистемы, учитывающие специфику отрасли:

1. Подсистема учета труда на производстве позволяет анализировать производительность труда, рассчитывать заработную плату сотрудникам производства и вести учет графиков водителей.

Расчет заработной платы

Ежедневная работа сотрудников производства фиксируется в специализированном документе «Производственный табель». Мастера цехов, в конце рабочей смены, либо в течении рабочего дня, заполняют данные по выработке и времени работы сотрудников. В зависимости от цеха ввод данных выполняется тремя способами:

- вручную мастером цеха;

- путем сканирования паспортов;

- автоматически из учетной системы.

В подсистеме реализована возможность расчета повременной и сдельной заработной платы сотрудников производства. Повременная заработная плата рассчитывается исходя из тарифной ставки, назначенной для сотрудника, либо должности и отработанного сотрудником времени. Сдельная заработная плата рассчитывается исходя из расценок, введенных в систему в разрезе цеха, продукта и кванта, выработки сотрудников и бригад, и отработанного времени сотрудников.

Предусмотрен расчет различных доплат сотрудникам:

- ночные;

- сверхурочные;

- праздничные;

- КТУ;

- бригадирские;

- удержания и поощрения.

Реализован механизм замещения сотрудников. Когда один сотрудник замещает другого, например на период отпуска.

Предусмотрена возможность рассчитывать заработную плату сотрудникам без расценок, когда расценки по новым продуктам еще не рассчитаны и не утверждены. Для анализа заработной планы разработаны всевозможные отчеты:

- ведомость для расчета заработной платы;

- ведомость по учету заработной платы;

- расценка работ и норма времени;

- сделка по участкам;

- табель;

- удержания и поощрения.

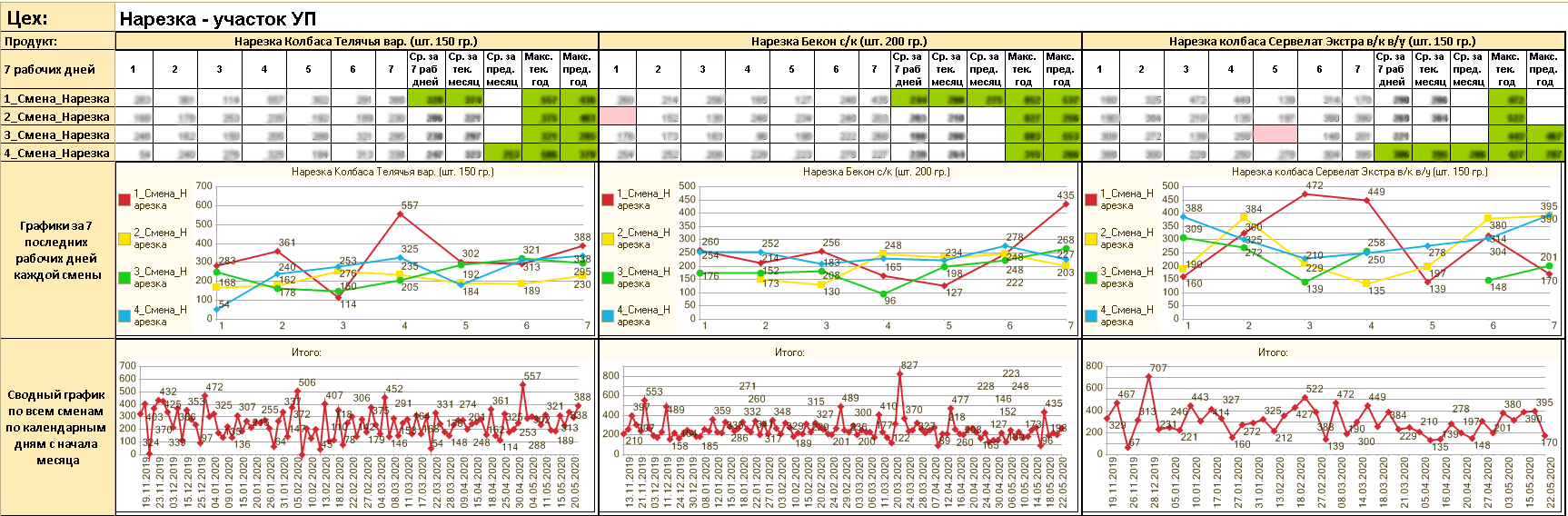

Анализ производительности труда

Оценка производительности рассчитывается исходя из заданных нормативных показателей и фактических данных введенных в систему. Разработаны различные отчеты и мониторы для оценки производительности работы сотрудников производства:

Монитор лидеров производительности. Монитор в зависимости от заданных настроек показывает производительность бригад в различных цехах по каждому продукту. Отображаемые показатели в разрезе бригад:

- производительность за каждый из 7 рабочих дней;

- средняя производительность за 7 раб. дней;

- средняя производительность за текущий месяц;

- средняя производительность за предыдущий месяц;

- максимальная производительность за текущий год;

- максимальная производительность за прошлый год;

- график производительности по дням за 7 рабочих дней.

Также по каждому продукту выводится сводный график производительности по всем бригадам за последние 30 календарных дней.

В отчете есть детальная расшифровка по рассчитанным показателям.

Отчет по производительности. Отчет в динамике за указанный период с заданной периодичностью выводит таблицы и графики, которые разбиты на 5 групп:

- производительность;

- доля трудоемких продуктов в общем выпуске;

- доля времени, потраченного на выпуск трудоемких продуктов в общем выпуске;

- структура простоев;

- соотношение изменения динамики выпуска и производительности.

В отчете есть детальная расшифровка по рассчитанным показателям.

Лидеры производительности. Отчет по каждому продукту, в разрезе бригад, за указанный период показывает отработанный вес и норму выполнения (%) в виде таблиц и графиков.

В отчете есть детальная расшифровка по рассчитанным показателям.

Отчет руководителю. Отчет предназначен для руководства. Он строится за период по дням по различным показателям выработки, количества сотрудников и производительности.

Прочие отчеты: простои, отчет по нормам времени, выработка, карта выработки и др.

Учет графиков водителей

Функционал предназначен для решения задач по учету фактической выработки и начислению заработной платы водителям. В рамках данного функционала созданы специализированные рабочих места: АРМ «Учет графиков», АРМ «Учет замечаний» и АРМ «Расчет заработной платы водителям». При расчете зарплаты учитывается совокупность всех показателей АРМ «Учет графиков» и АРМ «Учет замечаний».

2. Подсистема Адресное хранение на складе готовой продукции.

Разработано приложение АРМ «Адресный склад» и адаптировано для платформы «1С:Мобильный клиент» под Терминал сбора данных (ТСД) на операционной системе Android, с прямым он-лайн подключением к основной учетной системе «1С:ERP Управление предприятием 2».

АРМ «Адресный склад» позволяет в режиме реального времени с помощью ТСД осуществлять в «1С:ERP Управление предприятием» операции по:

- размещению продукции в ячейках хранения;

- передаче на отгрузку;

- инвентаризации;

- возврату с отгрузки;

- просмотра остатков в ячейке.

Помимо этого, мобильное приложение позволяет контролировать отгрузку продукции с учетом даты ее производства. После сканирования штрихкода, в системе происходит поиск номенклатуры отсканированного ящика или отвеса на складе с более ранней датой выработки. Если такая номенклатура будет найдена, то система подскажет, какой товар и откуда необходимо взять для комплектации заказа. А также проконтролирует, правильно ли кладовщик выполнил задачу.

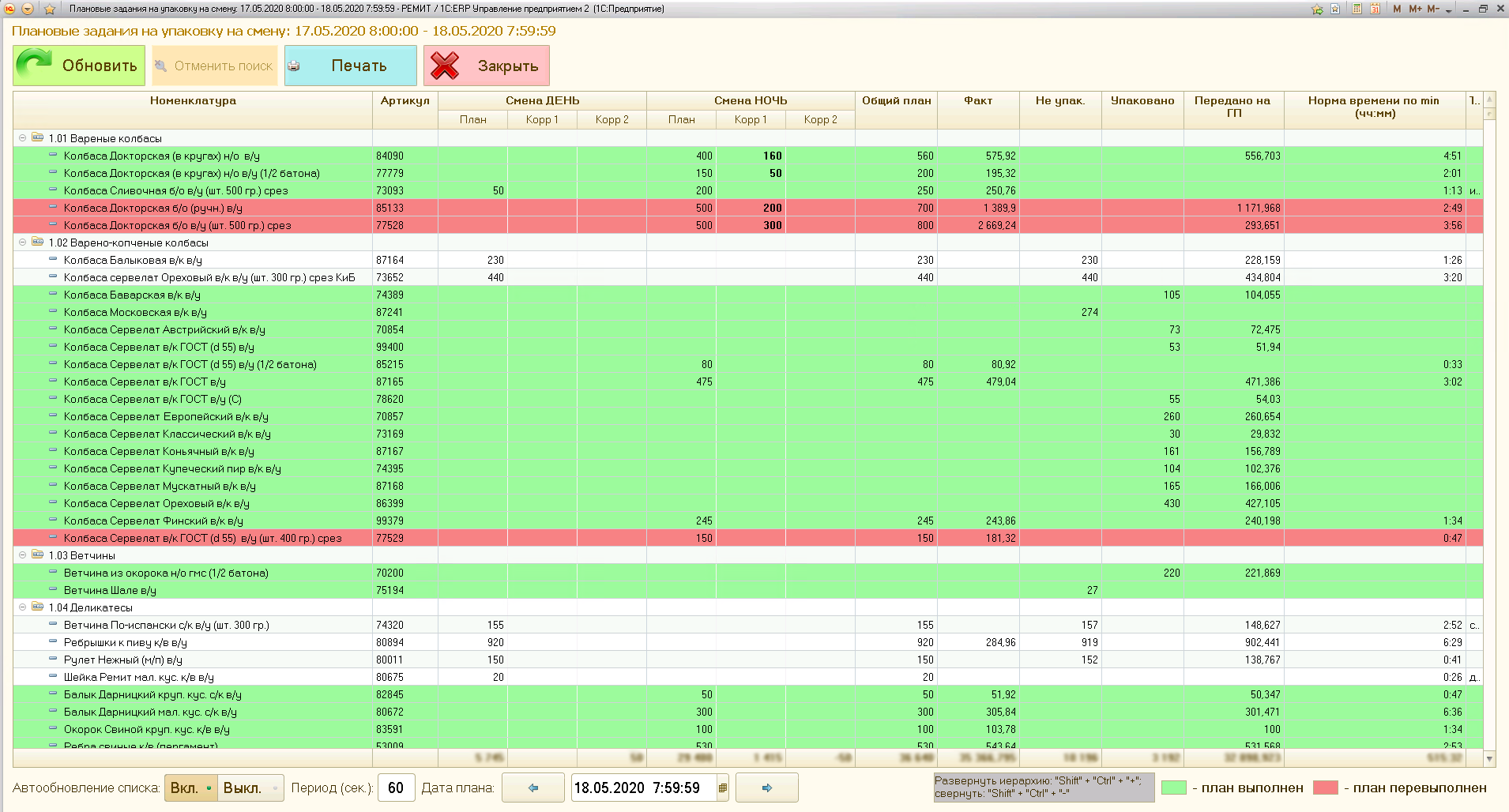

3. Подсистема Оперативное планирование производства — это новый функционал планирования производства в MES-системе, учитывающий специфику мясоперерабатывающей отрасли.

Разработано АРМ «Планирование сырокопченой продукции (с/к)», с учетом особенностей ее производства.

Рабочее место позволяет анализировать информацию по остаткам и план-факту продаж в разрезе декад и планировать производство сырокопченой продукции в произвольном периоде (декада, день, месяц). Функционал АРМ дополнительно позволяет учитывать поступление продукции аутсорсинга.

Помимо этого, создано АРМ «Планирование производства» для департамента планирования, которое дает возможность декомпозировать общий план производства продукции до плана производства по участкам.

На мониторе оператора контрольной точки оперативно отражается информация о план-факте, с необходимыми показателями по своему участку в режиме реального времени. А мастер цеха может скорректировать план производства, с учетом остатков сырья, для исключения потерь, связанных со спецификой скоропортящейся продукции.

Отчет «Планирование заданий на упаковку за смену»

Рост производительности труда

Снижение производственных издержек

Рост оборачиваемости запасов

Результатом проекта стала оптимизация системы планирования, учета и контроля на производстве в МПЗ «РЕМИТ».

Эффекты от внедрения функционала «Учет труда на производстве»:

- возможность рассчитывать заработную плату сотрудникам в соответствии с количеством и качеством выработанной продукции;

- анализ выработки сотрудников на производстве для оптимизации и повышения производительности труда;

- передача данных по расчету в ОТиЗ для начисления, что значительно сокращает трудозатраты сотрудников отдела труда и заработной платы;

- возможность оперативно изменять графики работы водителей для соблюдения трудового законодательства, не снижая эффективности деятельности подразделения.

Эффекты от внедрения функционала «АРМ Адресный склад»:

- оперативный анализ остатков продукции по местам хранения в разрезе дат выработки, а также сбор отчётов в прочих ключевых разрезах в режиме «1С:Предприятие» на стационарном рабочем месте;

- контроль отгрузки продукции с учетом даты ее производства, что позволяет избежать возникновения просрочки продукции на складе, тем самым минимизировав издержки и потери, связанные с хранением.

Эффекты от внедрения функционала «Оперативное планирование производства»:

- своевременное изменение плана производства, с учетом остатков сырья, дает возможность исключить потери, связанные со спецификой скоропортящейся продукции;

- оптимизация работы операторов на контрольной точки и повышение исполнительской дисциплины;

- получение эффективных инструментов контроля для руководства по сводной работе производственного предприятия, в разрезе цехов.

В результате внедрения подсистем были достигнуты цели по сокращению трудозатрат сотрудников и росту производительности труда на 15%, снизились производственные издержки на 10%, а оборачиваемость складских запасов выросла на 10%.

Отчет по выработке сотрудников в привязке к выпущенной продукции