В компании «Микрон» разработали и внедрили модель управления производством, схему формирования производственной отчетности для управленческого и регламентированного учета, а также систему синхронизации справочников номенклатуры, общих для разных информационных систем предприятия. Сложность проекта обусловлена рядом отраслевых и индивидуальных особенностей организации процесса производства на предприятии. Первые измерения динамики нефинансовых количественных показателей позволили оценить результаты проекта как положительные. В частности, для критически важных позиций номенклатуры готовой продукции время непродуктивного ожидания очередных технологических операций сократилось от 0,5 до 4 раз. Продолжительность производственного цикла сократилась примерно на 5–7%. Простои из-за отсутствия необходимых материалов или полуфабрикатов сократились примерно на 15%.

«Микрон» – крупнейший производитель и экспортер микроэлектроники в России, центр экспертизы и технологический лидер российской полупроводниковой отрасли. Микрон производит более 700 типономиналов продукции, включая интегральные схемы для защищенных носителей данных, идентификационных, платежных и транспортных документов, управления питанием и RFID-маркировки для различных отраслей цифровой экономики. «Микрон» входит в компанию «Элемент», объединившую микроэлектронные предприятия госкорпорации «Ростех» и АФК «Система». В компании работает более 1500 сотрудников.

Цель проекта: разработать модель системы управления производством.

Задачи проекта:

- Интегрировать модель в общий контур системы управления предприятием, включающий также управление продажами, обеспечением, разработками, персоналом и финансами.

- Использовать справочно-нормативную информацию, синхронизированную для управления всеми функциональными блоками предприятия, общей для управленческого и регламентированного учета.

- Решить ряд проблем управления производством, перечень которых консультантам предложено выявить самостоятельно в процессе диагностики и согласовать с заказчиком.

Компании потребовалось разработать модель системы управления, так как в производственном подразделении возникали трудности сквозного управления и формирования отчетности. В результате на предприятии происходили срывы графиков производства и исполнения заказов покупателей, возникали избыточные производственные запасы, замедлялось производство опытных образцов продукции, срывались сроки формирования управленческой и регламентированной отчетности, в отчетности периодически возникали ошибки, вызванные недостаточной достоверностью данных производственного подразделения.

Для автоматизации деятельности компания использует следующие программные подукты:

- 1С:Бухгалтерия;

- 1С:Зарплата и управление персоналом;

- 1С:ERP Управление предприятем;

- внутрицеховые mes-системы, управляющие производством на внутрицеховом уровне и регулирующими технологические режимы операций рабочих центров.

С использованием разработанной модели предполагается автоматизировать около 500 рабочих мест.

Виды консалтинговых работ на проекте:

- Моделирование и совершенствование бизнес-процессов.

- Диагностика существующих проблем в организации системы управления компанией и разработка рекомендаций для их устранения.

- Постановка управленческого учета и отчетности.

- Построение системы планирования и управления производством товаров, выполнения работ, оказания услуг.

- Разработка и внедрение системы управления ИТ-сервисами.

При выработке решений, предложенных клиенту, учитывались следующие методики, заложенные в систему «1С:ERP Управление предприятием».

- При создании структурной модели этапы производства выделены с учктом возможностей механизмов ресурсных спецификаций и маршрутных карт.

- Процессная модель управления производством на межцеховом и внутрицеховом уровне разработана в соответствии с возможностями функционала запуска и контроля этапов производства, настройки обмена данными с цеховыми mes-системами. Цеховые mes-системы автоматизируют внутрицеховое управление и задают технологические режимы обработки.

- Схема формирования производственной отчетности разработана в соответствии с порядком формирования себестоимости, заложенным в «1С:ERP Управление предприятием». Предусматривает выделение прямых номенклатурных, прямых постатейных и общецеховых косвенных производственных затрат.

- Схема работы и синхронизации справочников номенклатуры разработана с учетом возможностей справочника номенклатуры «1С:ERP Управление предприятием» и настроек ролей пользователей, предусматривает использование функционала дополнительных характеристик и настройки схем обеспечения материалами и полуфабрикатами.

- Решение выявленных проблем управления производством реализовано с учетом возможностей функционала планирования и контроля по этапам производства, оптимизации производственной программы по выбранному сочетанию критериев минимизации себестоимости и минимизации сроков производства:

-

- смешанная система планирования и управления запуском производства предусматривает доработку стандартного функционала с учетом возможностей планирования на основании плана продаж и на основании потребности;

- схема двойного учета полуфабрикатов в кристаллах и в пластинах на одном из этапов производства подразумевает доработку стандартного функционала с использованием ресурсных спецификаций, маршрутных карт, документа «Состав выпуска» и присвоения серийных номеров;

- система планирования производства, подразумевающая возможность размещения на одной пластине различных кристаллов, использует функционал ресурсных спецификаций;

- система планирования производства с учетом объединения на некоторых этапах и операциях в одну партию различных полуфабрикатов предполагает специальную доработку стандартного функционала с использованием механизмов ресурсных спецификаций, маршрутных карт, этапов производства и рабочих центров;

- схема сквозного планирования и контроля производства, учитывающая индивидуальные значения дополнительных характеристик готовой продукции в заказах клиентов, использует функционал обособленного обеспечения заказов по назначению;

- система серийной нумерации использует возможности функционалов серийных номеров, маркировки полуфабрикатов и дополнительных характеристик продукции;

- для построения раздельного учета использован функционал направлений деятельности и обособленного обеспечения заказов по назначению.

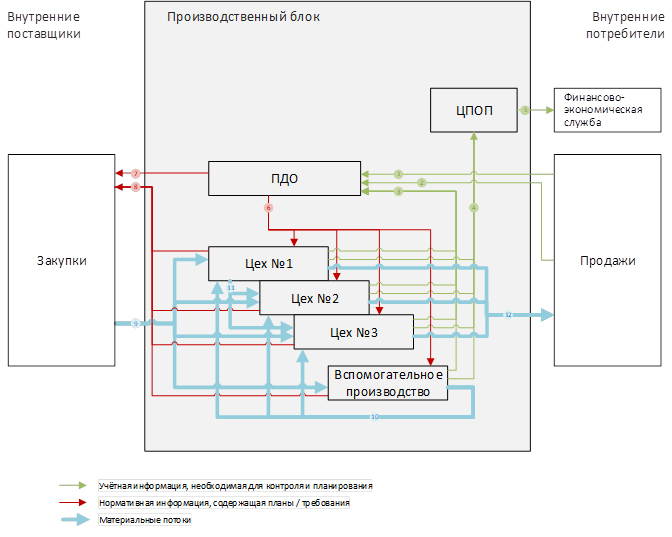

На прилагаемом рисунке отражены взаимосвязи системы производства с другими системами предприятия, значимые для описываемого проекта.

Сокращения:

- ЦПОП — центр планирования и отчетности производства;

- ПДО — планово-диспетчерский отдел.

Связь системы производства с другими системами предприятия

Проведена диагностика системы управления производством. Выявлены ключевые проблемы, вызывающие сложности при планировании и контроле производства, приводящие к срыву графиков производства и поставок покупателям, затрудняющие ведение управленческого и регламентированного учета, приводящие к срыву сроков формирования отчетности, а именно:

- рассинхронизация справочников номенклатуры информационных систем, отвечающих за автоматизацию различных функциональных блоков предприятия, и справочников информационных систем внутрицехового и межцехового управления производством.

- отсутствие единого сквозного контура формирования управленческой и регламентированной отчетности.

- ряд особенностей процесса производства, не учитываемых системой операционного управления производством, приводящих к ошибкам в планировании и контроле, срыву графиков производства и сроков исполнения заказов покупателей.

- использование различных способов планирования производства для разных позиций номенклатуры готовой продукции:

- для продукции со стабильным спросом — на основании норматива неснижаемых запасов готовой продукции,

- для продукции с нестабильным спросом — на основании подтвержднных заказов клиентов;

- совместная передача годных и негодных полуфабрикатов с этапа производства выращивания кристаллов на этап производства отделения кристаллов от общей пластины и изъятия бракованных кристаллов. Данная особенность обусловлена технологическими условиями, при которых контроль качества возможен, пока кристаллы находятся на одной пластине.

- на одной пластине могут выращиваться как кристаллы, относящиеся к одной позиции номенклатуры, так и к разным позициям номенклатуры. Система управления производством Заказчика была настроена на условие, при котором на одной пластине могли выращиваться только кристаллы, относящиеся к одной номенклатурной позиции.

- на одной из дорогостоящих операций этапа измерения и отбраковки продукции в целях снижения затрат объединяются партии разных изделий с одинаковым режимом выполнения технологических операций. Система управления производством не предусматривала необходимость подобного способа формирования партий, в силу чего партии формировались ситуативно работниками рабочего центра и период ожидания обработки полуфабрикатов оказывался неоправданно долгим и неконтролируемым;

- на ряд позиций номенклатуры готовой продукции заказы разных клиентов предусматривают необходимость поставки изделий с разными характеристиками:

- толщина подложки, на которой располагаются кристаллы в готовой продукции,

- типоразмер корпуса продукции.

- система управления производством не учитывала необходимость планирования и контроля производства заказов с дополнительными характеристиками готовой продукции. В результате при производстве и распределении продукции возникала путаница, приводящая к срыву сроков производства и исполнения заказов;

- при сквозном планировании и учете производства на межцеховом уровне в разных производственных подразделениях использовались разные серийные номера и дополнительные характеристики продукции. В результате возникали ошибки в отчётности, контроле и планировании операций;

- выполнение части заказов клиентов, выполняемых в рамках гособоронзаказа, должно планироваться и учитываться обособленно. Система учета не предусматривала такую возможность. В результате приходилось прибегать к дополнительным операциям, не предусмотренным системой автоматизации, увеличивавшим трудоемкость и сроки формирования управленческой и регламентированной отчетности.

На основе проведенной диагностики разработана новая модель системы операционного управления производством, позволяющая интегрировать процесс производства в общий контур управления предприятием, своевременно формировать управленческую и регламентированную отчетность в рамках принятой учетной политики. Предложенная модель устранила выявленные на этапе диагностики проблемы.

- Разработана структурная модель процесса производства, основанная на выделении одиннадцати этапов производства, соответствующих технологическим переделам продукции.

- Разработана процессная модель операционного управления производством на межцеховом и внутрицеховом уровне.

- Разработана единая схема формирования производственной отчётности для нужд управленческого и регламентированного учета.

- Предложена схема работы со справочниками номенклатуры, обеспечивающая корректный ввод данных и синхронизацию во всех всех информационных системах.

- Предложены решения диагностированных проблем системы управления производством:

- смешанная схема планирования производства, предусматривающая:

- планирование производства на основе планов продаж и ожидаемого состояния запасов на плановый период для готовой продукции постоянного спроса

- планирование производства на основе подтверждённых заказов клиентов для готовой продукции непостоянного спроса,

- схема двойного учета полуфабрикатов кристаллах и пластинах на этапе выращивания кристаллов, предшествующего этапу отделения кристаллов от пластины.

- созможность планирования и учёта производства на одной пластине разных видов кристаллов, представляющих собой различные позиции номенклатуры полуфабрикатов, с учётом технологических ограничений.

- схему планирования и контроля отдельных производственных операций с объединением в одну партию обработки различных полуфабрикатов, относящихся к различной готовой продукции, с учётом технологических ограничений.

- схему сквозного планирования и контроля производства готовой продукции партиями с учётом дополнительных характеристик, заявленных в заказе покупателей.

- сквозную систему серийных номеров и дополнительных характеристик продукции для всех этапов производства, синхронизированную с другими функциональными блоками предприятия.

- систему обособленного планирования и контроля производства для государственных оборонных заказов.

Все перечисленные решения разработаны с учетом требований, адаптированы для автоматизации и смоделированы на функционале «1С:ERP Управляем предприятием». Предложенная модель операционного управления производством реализована в уже имеющейся на предприятии системе «1С:ERP Управляем предприятием».

В результате проекта предприятие получило следующие возможности:

- Формирование достоверной и оперативной отчетности производства для решения задач управленческого и регламентированного учета.

- Повышение эффективности системы планирования и контроля производства за счет оптимизации процессов управления, повышения достоверности и оперативности исходных данных.

- Снижение производственных издержек.

- Сокращение длительности производственного цикла.

- Сокращение продолжительности исполнения заказов покупателей и снижение количества срывов сроков исполнения заказов.

- Сокращение производственных запасов.

- Повышение качества обеспечения производства за счёт повышения качества производственного планирования.

Первые измерения динамики нефинансовых количественных показателей позволили оценить результаты проекта как положительные. В частности, для критически важных позиций номенклатуры готовой продукции время непродуктивного ожидания очередных технологических операций сократилось от 0,5 до 4 раз. Продолжительность производственного цикла в целом уже по результатам первых замеров в среднем для всего ассортимента сократилась примерно на 5–7%. Простои по причине отсутствия необходимых материалов или полуфабрикатов сократились примерно на 15%.