Горецкий пищевой комбинат построил автоматизированную систему управления предприятием. С помощью внедренных систем «1C:ERP Управление предприятием для Беларуси 2.4», «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА», «1С:Управление по целям и KPI» решены сразу несколько задач: одновременный учет и планирование производственных процессов, формирование себестоимости, оценка производительности труда, планирование и отслеживание движения денежных средств. Все этапы производства синхронизированы с внедренными системами учета в режиме реального времени, связаны в единое информационное пространство основные участки предприятия. Упростился и ускорился сбор отчетных данных, реализован взаимосвязанный механизм планирования и бюджетирования по тянущей схеме, обеспечен прозрачный учет производства.

Горецкий пищевой комбинат — инновационная производственная площадка, основанная в 2013 году, оснащена современным оборудованием. На предприятии внедрены и применяются новейшие высокотехнологичные разработки в области молочной промышленности. Комбинат производит продуктовые линейки EXPONENTA, производство ориентировано на разработку продуктов функционального назначения, обогащенных нутриентами. Среднесписочная численность сотрудников — 70. Общее количество структурных подразделений — 8.

Цели проекта:

- повысить гибкость, эффективность и производительность предприятия, снизив при этом общие расходы;

- обеспечить возможность централизованного управления предприятием в едином информационном пространстве;

- уменьшить вариативность и неэффективность процессов, повысить стабильность качества продукции и максимально повысить границы возможностей ИООО «Горецкий пищевой комбинат».

Задачи проекта:

- объединить все участки производства под единой системой управления, обеспечить ее контроль;

- интегрировать предприятие в рамках единой системы контроля процессов и управления производством;

- обеспечить возможность непрерывного получения производственных и финансовых данных в режиме реального времени для принятия быстрых и своевременных управленческих решений;

- реализовать систему полного планирования производственных, кадровых, материальных ресурсов;

- обеспечить возможность формирования плановых и фактических затрат по видам деятельности и производимой продукции;

- сократить уровень влияния человеческого фактора в бизнес-процессах;

- организовать управление информацией о качественных характеристиках произведенной продукции с обеспечением прослеживаемости от сырья до готовой продукции в соответствии с требованиями технических регламентов Таможенного союза;

- централизовать и унифицировать бизнес-процессы предприятия для сокращения неэффективных операций и снизить трудозатраты на выполнение ключевых;

- повысить эффективность использования основного оборудования, материальных и человеческих ресурсов за счет отслеживания ключевых показателей эффективности;

- минимизировать документооборот — создать инструмент для удобного, однократного ввода информации и получения оперативных отчетов;

- повысить эффективность использования оборотных средств;

- унифицировать и сократить объем нормативно-справочной информации;

- наладить контроль состояния запасов сырья и материалов, контроль обеспеченности материалами и техническими средствами производственных и ремонтных подразделений;

- создать возможность предоставления данных автоматизированной системы управления предприятием другим приложениям за счет открытости ее архитектуры и протоколов;

- снизить объемы запасов на складах, включая системный подход FIFO;

- организовать управление энергоресурсами;

- осуществить ведение бухгалтерского регламентированного и управленческого учетов в соответствии с требованиями законодательства Республики Беларусь.

До начала автоматизации бухгалтерский учет в компании вели в «1С:Бухгалтерия 7.7», управленческий учет в Microsoft Excel. С развитием предприятия управленческий учет в электронных таблицах стал очень трудозатратным и не обеспечивал своевременной информацией для принятия решений. Подготовка отчетов занимала много времени, и информация теряла актуальность.

На предприятии была внедрена и функционирует система SCADA, отображающая данные о фактическом количестве сырья и полуфабрикатов в режиме реального времени. Через систему также происходит управление установками. Данные о движении сырья, полуфабрикатов и продукции в производстве фиксировались вручную в производственных журналах операторами смены, и далее обрабатывались мастерами производства при формировании производственных отчетов.

Был организован учет в таблицах Microsoft Excel следующих производственных и бизнес-процессов:

- расчет объемов списания сырья и материалов;

- отгрузка продукции: сопроводительные документы, выгрузка данных о выпущенной продукции и отгрузках продукции на портал AITS-прослеживаемость;

- товарное и финансовое планирование — для план-фактного анализа фактические данные собирались из различных источников (1С:Бухгалтерия 7.7, файлы Microsoft Excel) и вносились в отчетную документацию вручную;

- план-график ремонтов оборудования составлялся в Microsoft Excel, процесс сбора информации о ранее проведенных ТО и ремонтов оборудования был трудоемким, учет использованных при ремонте запасных частей и материалов не велся, журнал дефектов велся в бумажном виде.

Кадровый учет велся в бумажном виде. Регламентированный учет — в «1С:Бухгалтерия 7.7».

Отсутствовал серийный учет материалов, полуфабрикатов и готовой продукции, что не позволяло рассчитать себестоимость конкретной серии выпускаемого изделия, а также обеспечить сквозную прослеживаемость использованных сырья, материалов и полуфабрикатов.

Система оценки эффективности работы сотрудников предприятия проводилась с использованием KPI. По окончании месяца экономисты предприятия на основании бухгалтерских данных, отчетов в Microsoft Excel, докладных записок собирали данные по соответствующим KPI, высчитывался конечный показатель результативности сотрудника, на основании которого определялся процент премии.

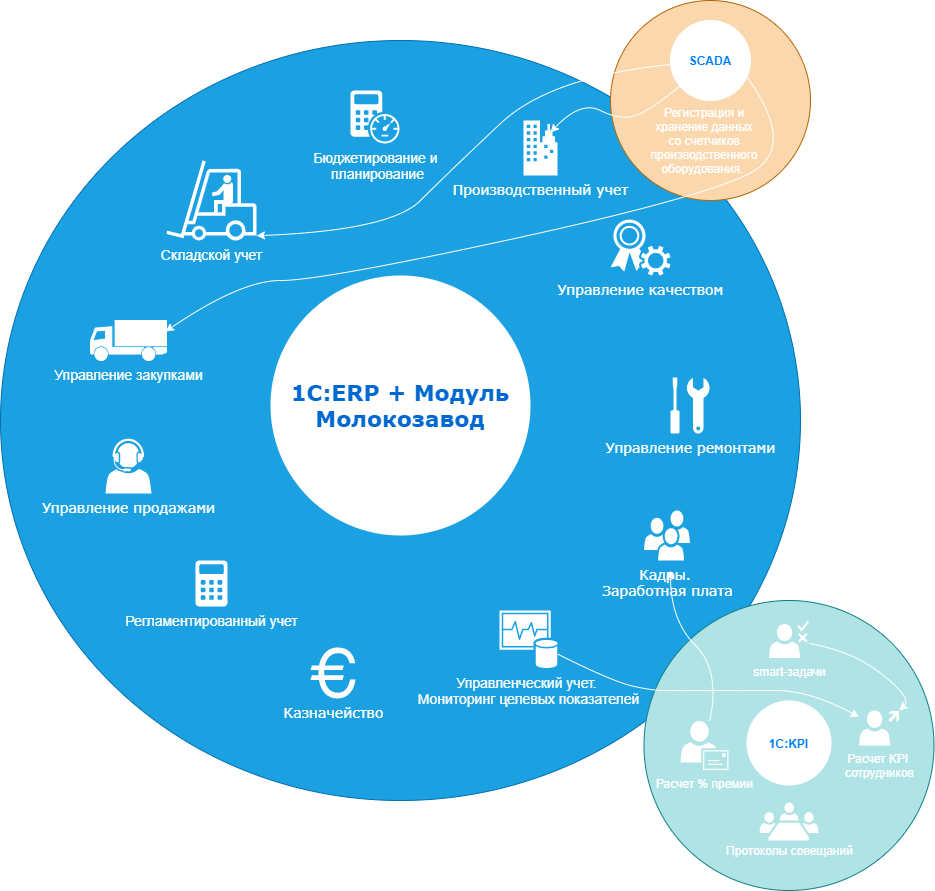

Автоматизированная система управления предприятием построена на платформе «1С:Предприятие» на базе следующих программных продуктов:

- «1C:ERP Управление предприятием для Беларуси 2.4». С помощью данного программного продукта внедрены следующие подсистемы и решены соответствующие задачи:

- управление продажами — учет заказов клиентов, формирование отгрузки и сопроводительных документов;

- управление закупками — поддержание запаса, расчет объемов закупки, учет заказов поставщикам, оформление поступления ТМЦ на основании заказов;

- планирование и бюджетирование — планирование объемов продаж в количественном и суммовом выражении, планирование производства помесячное и недельное, планирование остатков товаров и объема закупок. Формирование операционных бюджетов по данным оперативного учета. Формирование сводных бюджетов (БДР, БДДС, прогнозный баланс), план-фактный анализ бюджетирования (получение фактических данных из подсистем «1С:ERP»);

- управление производством — основное и вспомогательное производство, в том числе производство по давальческой схеме. Расчет плана-графика производства и загрузки рабочих центров. Учет производственных процессов в оперативном режиме, контроль выполнения графика производства, расчет производственной эффективности и КТУ сотрудников. Формирование специализированных отчетов. Учет НСИ производства. Расчет плановой калькуляции;

- CRM и маркетинг — учет цен номенклатуры, скидок и наценок;

- регламентированный учет — учет внеоборотных активов, учет и списание запасов, учет затрат на производство, учет готовой продукции и полуфабрикатов, учет доходов и расходов, учет взаиморасчетов, учет налогов и сборов;

- казначейство;

- управление складом и доставкой — регистрация приходных накладных, внутреннее товародвижение, обособленный учет материалов давальца;

- управление ремонтами — учет объектов эксплуатации, узлов оборудования, планирование ремонтных работ, прогнозирование потребности в материалах и запасных частях. Регистрация наработки, ведение журнала дефектов;

- кадровый учет — ведение штатного расписания, кадровый учет, учет рабочего времени, формирование печатных форм приказов;

- заработная плата — расчет сдельной и повременной заработной платы, разовые начисления, расчет налогов и взносов, выплата заработной платы, формирование отчетности, регистрация исполнительных листов и проведение выплат по ним;

- управленческий учет и себестоимость — формирование финансового результата, расчет себестоимости в разрезе серий.

- «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» — для управления качеством сырья, полуфабрикатов и готовой продукции. На базе данного программного продукта были внедрены следующие подсистемы и решены соответствующие задачи:

- управление качеством сырья, материалов, полуфабрикатов и готовой продукции. Учет остатков товаров в дополнительных единицах хранения (сухие вещ-ва, белок).

- «1С:Управление по целям и KPI» — для управления эффективностью работы сотрудников, постановки и контроля задач, расчета премии сотрудников на основании ключевых показателей эффективности.

В рамках проекта были реализованы следующие специфические требования к автоматизации:

- расчет норм потребления сырья и материалов в производстве на основании полученных данных об их качестве (массовая доля белка, массовая доля сухих веществ);

- автоматический расчет стоимости поступающего сырья на основании данных о качестве сырья (массовая доля белка, массовая доля сухих веществ);

- разработан механизм учета сырья, полуфабрикатов и готовой продукции по системе «Светофор» на основании данных лаборатории. Некачественный товар запрещается к использованию;

- интеграция «1C:ERP Управление предприятием для Беларуси 2.4» с производственной системой SCADA: получение данных о количестве поступающего сырья, производимых полуфабрикатов и продукции по записям, регистрируемых датчиками, которые установлены на производственном оборудовании и резервуарах;

- реализован учет сырья, полуфабрикатов и продукции в альтернативных единицах хранения (сухие вещества и белок в пересчете к базису);

- разработана автоматическая выгрузка данных о поступившем сырье, выпущенной продукции, связке продукция-сырье и отгрузках продукции на портал AITS-прослеживаемость;

- разработан автоматический расчет значений ключевых показателей эффективности сотрудников на основании данных оперативного учета в «1С:ERP». Реализован двусторонний обмен данными с программным продуктом «1С:Управление по целям и KPI».

Внедренная система позволила объединить несколько задач: одновременно учитывать и планировать производственные процессы (пооперационный учет не ведется), формировать себестоимость, оценивать производительность труда, планировать и отслеживать движение денежных средств на предприятии.

Система автоматизации решает точечные и комплексные задачи отраслевой специфики:

- управление качеством продукции и производственными процессами на основании данных о проведенных лабораторных анализах конкретной серии сырья, полуфабриката или готовой продукции;

- интеграция с системой ветконтроля AITS: обмен данными о поступившем сырье, выпущенной продукции и ее качестве, связке сырье-продукция, отгрузках.

Одним из требований к внедряемой системе была высокая точность и достоверность данных, отражаемых в производственном учете. В рамках проекта была осуществлена разработка модуля интеграции «1C:ERP Управление предприятием для Беларуси 2.4» с системой для выполнения диспетчерских функций SCADA. Точные данные о количестве поступающего сырья, выпущенных полуфабрикатах и продукции загружаются в документы оперативного учета из базы данных SCADA в режиме реального времени. При загрузке выполняется пересчет в единицы хранения по плотности.

В программном продукте «1C:Управление по целям и KPI» реализован учет текущих задач сотрудников, контроля их состояния. Также разработаны механизмы расчета премии сотрудника за период на основании данных, автоматически загружаемых из информационной базы «1С:ERP».

Сократились производственные издержки

Уменьшеньшилось время обработки заказов

Повысилась оборачиваемость на складах

Выросла прибыль предприятия

В результате внедрения автоматизированной системы управления предприятием:

- синхронизированы все этапы производства с внедренными системами учета в режиме реального времени;

- связаны в единое информационное пространство основные участки предприятия: приемка материалов и исходного сырья, производственные цеха, склад, лаборатория, отгрузка готовой продукции;

- упростился и ускорился сбор отчетных данных, которые помогают оптимизировать процесс принятия управленческих решений в краткосрочном и долгосрочном периодах;

- реализован взаимосвязанный механизм планирования и бюджетирования по тянущей схеме (продажи — производство — закупки — операционные бюджеты — мастер-бюджеты);

- автоматизирован складской учет;

- обеспечен прозрачный учет производства во всех подразделениях с регистрацией данных в режиме реального времени;

- организована цепочка ввода производственных документов на основании друг друга, последовательный ввод, проверка наличия запасов и учет по партиям, позволили сократить трудозатраты и ошибки в производственном учете;

- организована интеграция «1C:ERP Управление предприятием для Беларуси 2.4» с подсистемой AITS-прослеживаемость;

- автоматизирован расчет скидок/наценок, разработаны печатные формы сопроводительных документов отгрузки, благодаря чему сократилось время на оформление документов реализации;

- сокращены издержки производства за счет автоматизированного расчета нормативных затрат на выпуск продукции, контроля затрат по данным счетчиков производственного оборудования;

- автоматизированы процессы формирования сопроводительных транспортных документов, работы с внутренними документами, входящей и исходящей корреспонденцией, реализован механизм работ с организационно распорядительными документами;

- повышена производительность труда при реализации функций кадрового учета и расчета заработной платы.

Получен экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях: 7%

- ускорение получения управленческой отчетности: 5%

- сокращение производственных издержек: 30%

- сокращение сроков исполнения заказов/оказания услуг: 5%

- уменьшение времени обработки заказов: 20%

- повышение оборачиваемости на складах: 15%

- рост прибыли: 30%