В компании «Биокад» реализовали проект по автоматизации входного контроля (контроль качества сырья, упаковочных материалов) в соответствии с принципами GMP (Good Manufacturing Practic, надлежащая производственная практика). Система контроля построена на базе решения «1С:ERP Управление предприятием». По результатам контроля качества сырье разрешается использовать в фармацевтическом производстве. Процесс стал прозрачным и четко разграниченным по времени проведения каждого этапа для 150 сотрудников компании.

Компания «BIOCAD» — одна из крупнейших международных инновационных биотехнологических компаний в России, объединяет научно-исследовательские центры мирового уровня, современное фармацевтическое и биотехнологическое производство, доклинические и клинические исследования.

Руководство ЗАО «Биокад» выделило следующие бизнес-цели проекта:

- Повысить эффективность планирования производства продукции и закупок сырья и материалов в условиях увеличения объемов производства.

- Существенно сократить вероятность переноса сроков производства готовой продукции из-за отсутствия сертифицированного сырья.

Для этого система управления ресурсами предприятия должна решать задачи по:

- выполнению бизнес-правил для обеспечения предписаний госорганов по сертификации;

- бесперебойному планированию поставок на производство;

- исключению поступления несертифицированного сырья в производство;

- контролю оформления заявок на закупку сырья у поставщиков и производителей.

Производственный процесс в компании «Биокад» состоит из нескольких этапов: поставка — входной контроль — сертификация — проверка сырья — производство — поставка конечному клиенту. В этой цепочке была затруднена коммуникация между отделами, из-за чего возникало сразу несколько проблем:

- Производство в последний момент узнавало о том, что в наличии нет необходимых сертифицированных материалов. Сроки выпуска продукции нарушались. При этом не всегда известно, на какой стадии процесса произошел сбой.

- Контрольная группа и лаборатории не могли заранее планировать свою загрузку.

- «Условные» допуски оставались и несли риск для качества готовой продукции, оставалась вероятность, что придется отозвать целую партию препарата после повторной проверки.

Это могло приводить к серьезным убыткам и несло угрозу для репутации компании.

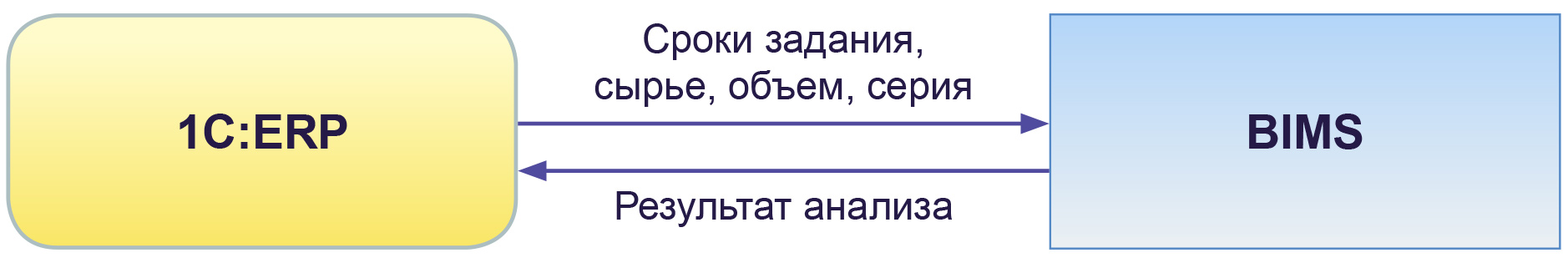

Внедрение системы входного контроля производилось на базе «1С:ERP Управление предприятием». Был настроен обмен данными с BIMS — системой постановки и выполнения задач на анализ сырья, материалов и готовой продукции.

Автоматизированы следующие функции:

- Краткосрочное и долгосрочное планирование по входному контролю на площадках компании.

- Работа по оперативной части входного контроля в специально созданных для этого автоматизированных рабочих местах для сотрудников отделов контроля качества.

- Контроль сотрудников руководством отделов контроля качества с целью избежания ошибок и человеческого фактора.

Схема интеграции

Масштаб проекта:

- Автоматизировано 150 рабочих мест.

- Ежедневно в системе формируется по 1 000 документов.

- Функционирует по 150 единиц справочников, документов и отчетов.

- Среднее количество строк в каждом документе — 4.

Автоматизация входного контроля определяет эффективность всех этапов цикла производства лекарственных препаратов, портфель которых составляет более 60 наименований. Сквозной процесс должен быть понятен всем участникам и контролируем для проведения расследований о появлении остановок производства из-за отсутствия сертифицированного сырья.

При автоматизации стало учитываться, какое время уходит у лабораторий и контрольных групп на проведение операций, сколько времени занимают перемещения со склада на склад, какое состояние обеспечения заказа в текущий момент времени.

Особенностью проекта стала адаптация системы в части:

- обмена с BIMS: автоматической выгрузки данных при начале процесса сертификации и автоматической загрузки результатов сертификации;

- автоматического снятия резерва и установки резерва под сертификацию после выполнения перемещений;

- установки запретов на действия в случае, если пользователь не выполнил действия, соответствующие этапу сертификации;

- автоматического формирования заданий для сотрудников в случае необходимости запуска сертификации для предотвращения дефицита.

Проект автоматизации затронул все площадки компании, выполняющие функции входного контроля: Санкт-Петербург, Петрово-Дальнее, Томск.

Внедрена «вытягивающая» схема, согласно которой сырье закупается и в дальнейшем сертифицируется в соответствии с потребностями (планами) производства, потребностями R&D (отделы исследований и разработок), установленными уровнями неснижаемых остатков на складах и в лабораториях.

Теперь при обязательной проверке необходимых материалов данные автоматически вносятся в систему, а на упаковку клеется ярлык с указанием, какие пробы были проведены, куда она адресована (лаборатории или производство). В случае нехватки времени на полную проверку делаются только необходимые пробы, а в системе фиксируется возможность брака в готовом продукте.

Руководители лабораторий и смен на производстве видят, какие готовятся отгрузки готовой продукции и могут планировать свою работу и нагрузку своих сотрудников, а также запрашивать сырье у закупщиков.

Отдел контроля качества оперативно общается со службой закупок, увеличивая или уменьшая заказ, в зависимости от запросов лабораторий и производства, взаимодействует с производством, изменяя размер будущей партии, исходя из потребностей клиента. При необходимости осуществляются перемещения продукции между складами.

Производство больше не остановится из-за нехватки материалов, потому что всем ответственным за это сотрудникам удобно следить за остатками на складе и вовремя делать следующий заказ. Это привело к размеренному темпу производства и снижению переработок среди персонала, так как всегда четко видно сколько единиц продукции нужно сделать за смену, чтобы весь заказ был готов к сроку.

Результатом автоматизации процессов входного и выходного контроля, предъявления и отбора проб, а также внешней сертификации стало двукратное снижение объема необходимой входной сертификации, что сэкономило более 30 млн рублей уже в первый год использования системы.