Компания Райтек внедрила на двух производственных площадках CERSANIT («Фряновский Керамический завод» и «Кучинский Керамический завод») информационную систему на базе «1С:ERP Управление предприятием». Автоматизировано 150 рабочих мест. Итог проекта автоматизации – создание единого интегрированного информационного пространства с глубокой цифровизацией производственного уровня.

Cersanit специализируется на производстве сантехники и керамической плитки. Под брендом Cersanit в РФ работают три завода: два завода по производству керамической плитки и керамогранита в Подмосковье и завод по производству санитарной керамики в Самарской области.

Основная цель проекта автоматизации: создать единое интегрированное информационное пространство с глубокой цифровизацией производственного уровня.

Для достижения поставленной цели требовалось изучить имеющийся функционал «1С:Управление производственным предприятием», переработать и адаптировать его под «1С:ERP Управление предприятием», перенести данные, при этом не остановить работу сотрудников, которые уже работали в базе 1С:ERP, и решить следующие задачи:

- Перенести справочники в уже работающую 1С:ERP.

- Внедрить единые бизнес-процессы для всех компаний холдинга.

- Перевести площадки в единую систему с сохранением функциональности.

- Получить консолидированную управленческую информацию в единой учетной системе.

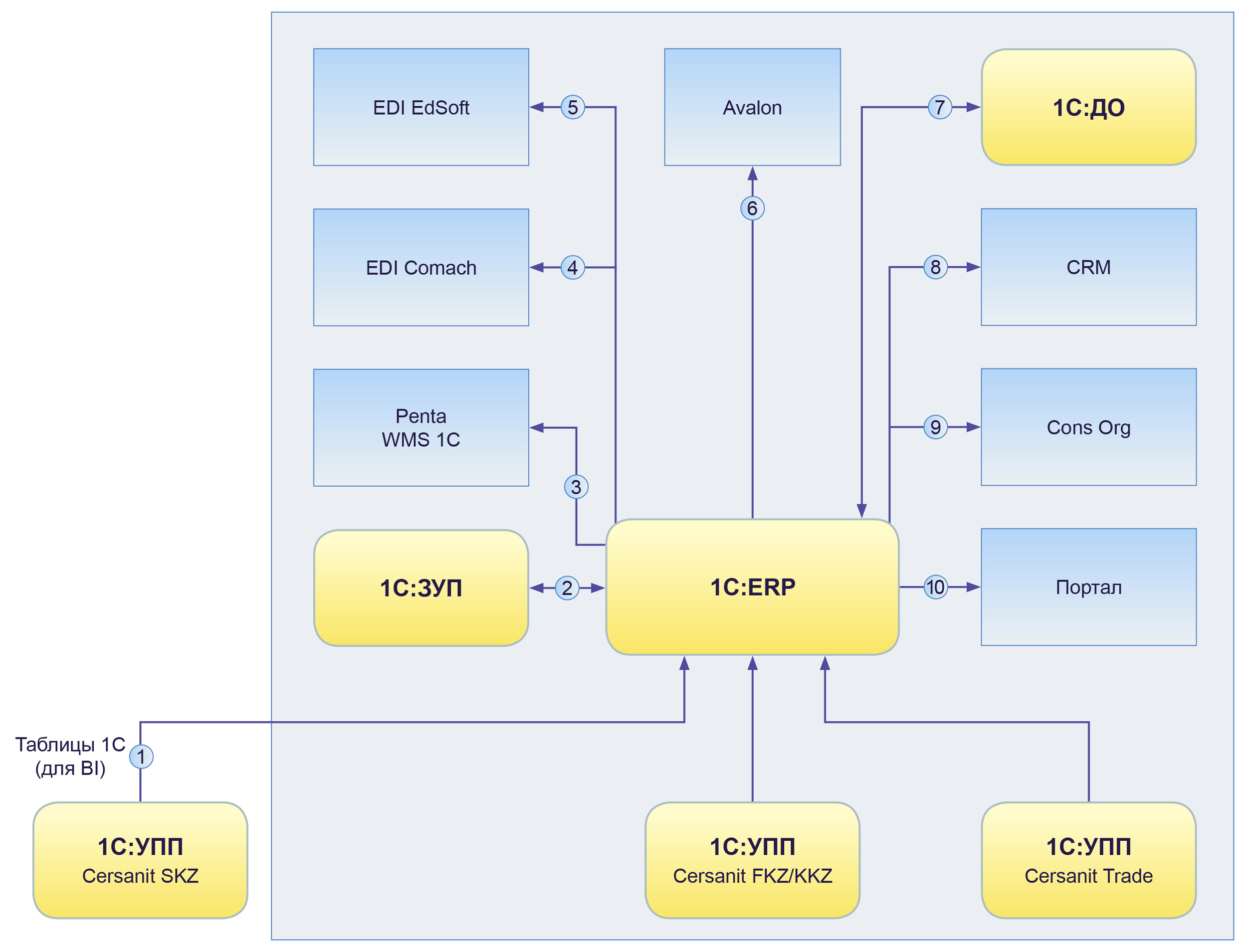

На момент старта проекта на предприятии была развернута следующая ИТ-архитектура.

На двух производственных предприятиях заказчика («Фряновский Керамический завод» и «Кучинский Керамический завод») использовалось решение «1С:Управление производственным предприятием» (УПП), которое было сильно кастомизировано под собственные задачи. Были разработаны десятки собственных документов и отчетов, такие как:

- Отчет мастера смены.

- Загрузка отчетных карт

- Форма заказа мастик.

- Процесс декорирования артикула.

- Формирование отчета производства за смену.

- Использование спецификаций в производстве.

- Выгрузка карт загрузки.

- Формирование отчета производства за смену (мокрый вес).

- Распределение сырья в пределах норм допустимых потерь.

- Печать спецификаций.

- Контроль списания сырья по нормативам.

- Печать спецификаций (с компонентами).

- Отчет для контроллинга (Working Capital).

- Формирование дерева спецификаций.

Сложности и недостатки текущей информационной системы:

- Устаревшая ИТ-архитектура. «1С:Управление производственным предприятием» было невозможно обновить. Отсутствовали возможности для развития системы. Имеющийся функционал отставал от требований бизнеса.

- Сложности в документообороте между организациями группы компаний, т.к. они имели различные процессы.

- Огромные трудозатраты по подготовке отчетных форм, а также по проверке внесенных данных. Отчетность не была оперативной.

- Низкая прозрачность производственных процессов, трудоемкий расчет цеховых KPI.

Единая информационная система компании построена на базе «1С:ERP. Управление предприятием 2». Автоматизированы следующие ключевые блоки:

- закупки;

- ремонты;

- производство;

- складская логистика;

- продажи;

- бухгалтерский и налоговый учет;

- казначейство;

- бюджетирование.

Схема архитектуры

Пояснения к схеме:

Comarch EDI — платформа для электронного обмена документами (работает на основе технологии EDI − Electronic Data Interchange).

EDI EdiSoft — облачное решение для работы с поставками.

Avalon — система для выгрузки отчетности по МСФО.

Penta WMS — система складского учета.

Cons Org — cправочная правовая система.

Портал — внутрикорпоративный портал.

Cersanit Trade — ООО «Церсанит Трейд».

Cersanit FKZ/KKZ — «Фряновский Керамический завод» / «Кучинский Керамический завод».

Cersanit SKZ — АО «Сызранская керамика».

Перед командой стояла сложная задача не просто перевести предприятие в новую конфигурацию, а за полгода перевести одновременно два завода в базу, в которой уже 1,5 года работает другое предприятие. При этом никак не ухудшить процессы, которые годами формировались в исторических системах, и обеспечить тем же набором инструментов, что и ранее. При этом ни одно предприятие не должно было останавливаться и сроки предоставления управленческой отчетности надо было сохранить на прежнем уровне: 5 числа месяца, следующего за отчетным.

Решить эту задачу позволило следование основной концепции проекта, которая заключается в следующем:

- Минимизация объема доработок без ущерба функциональности:

-

- минимизации сроков и затрат на реализацию проекта по автоматизации учета;

- минимизации сложности и затрат на дальнейшую поддержку (в т.ч. обновлений) подсистемы.

- Внедрение проходило по очередям:

- 1-я очередь: внедрение критически важного функционала;

- 2-я и 3-я очереди: развитие АС.

- Объем технической документации — в рамках разумного.

Сократились трудозатраты в подразделениях

Итогом проекта стали:

- Создание единой интегрированной среды планирования на предприятии.

- Отказ от устаревшей ИТ-архитектуры и от использования Excel.

- Повышение скорости формирования и достоверности управленческой отчетности.

- Создание информационной среды для эффективного взаимодействия всех организаций, определенных в проекте, и их подразделений в рамках сквозных бизнес-процессов.

Одним из показателей экономического эффекта является сокращение трудозатрат в подразделениях, показатель составил 10%.

Реализованная концепция цифровизации на предприятии создала возможность тиражирования данного решения на остальные производственные площадки группы компаний CERSANIT.