В МКБ «Факел» автоматизирован оперативный контур на базе решения «1С:ERP Управление предприятием». Реализация проекта велась в соответствии с технологией АртАйТи, особенность которой — разработка «Дорожной карты» и моделирование процессов «Как есть» и «Как будет». В результате автоматизированы ключевые бизнес-процессы оперативного контура предприятия, что позволило на 20% ускорить получение управленческой отчетности, на 5% сократить производственные издержки, на 10% ускорить обработку заказов.

АО «Машиностроительное конструкторское бюро „Факел“ имени академика П. Д. Грушина» — ведущая организация в области проектирования и разработки изделий, применяющихся в системах противовоздушной обороны. Продукция предприятия применяется в оборонном комплексе РФ. С 2002 года входит в АО «Концерн ВКО «Алмаз — Антей».

Ключевые бизнес-цели проекта:

- Повысить управляемость и прозрачность работы предприятия.

- Снизить риски срывов сроков исполнения заказов, обеспечив контроль над всем циклом прохождения заказа.

- Снизить трудозатраты на ручную обработку и дублирование информации за счет создания интегрированной информационной системы.

Задачи проекта:

- Обеспечить прозрачность цикла прохождения заказа (от создания заказа до отгрузки изделий) с возможностью получения из единой информационной системы необходимых данных о состоянии выполнения заказа.

- Исключить трудоемкую работу пользователей по дублированию информации в нескольких системах, снизить ошибки ввода данных.

- Внедрить информационную систему на базе «1С:ERP Управление предприятием» вместо устаревших программных решений и разрозненных локальных хранилищ данных в MS Excel, интегрировать смежные информационные системы с 1С:ERP, согласно целевой архитектуре информационных систем.

- Обеспечить эффективное взаимодействие и обмен информацией между основными подразделениями предприятия, участвующими в проектировании и производстве продукции.

На момент начала проекта автоматизации информационная система предприятия была построена с использованием:

- системы для ведения бухгалтерского и налогового учета, ведения учета остатков на складах;

- PLM-системы стороннего вендора — в качестве системы разработки и ведения конструкторско-технологической документации;

- «1С:Документооборот» — для согласования приказов и служебных записок.

При этом существенный объем информации велся в MS Excel — из-за отсутствия других систем автоматизации, либо как дополнение к существующим.

Таким образом, парк программного обеспечения был представлен набором информационных систем, решающих отдельные задачи. Информационные системы были дезинтегрированы между собой, что приводило к существенным затратам времени на дублирование сотрудниками информации в различных системах, ошибкам, снижению доверия к существующим данным.

Отсутствие на предприятии единого информационного пространства и систематизированных инструментов планирования, обеспечения и контроля выполнения основной деятельности предприятия приводило к таким негативным последствиям как увеличение рисков срыва сроков выполнения заказов, росту затрат на их выполнение.

Для решения указанных проблем в компании было принято решение реализовать проект внедрения единой ERP-системы. В качестве инструмента была выбрана «1С:ERP Управление предприятием».

Оперативный контур предприятия автоматизирован на базе решения «1С:ERP Управление предприятием».

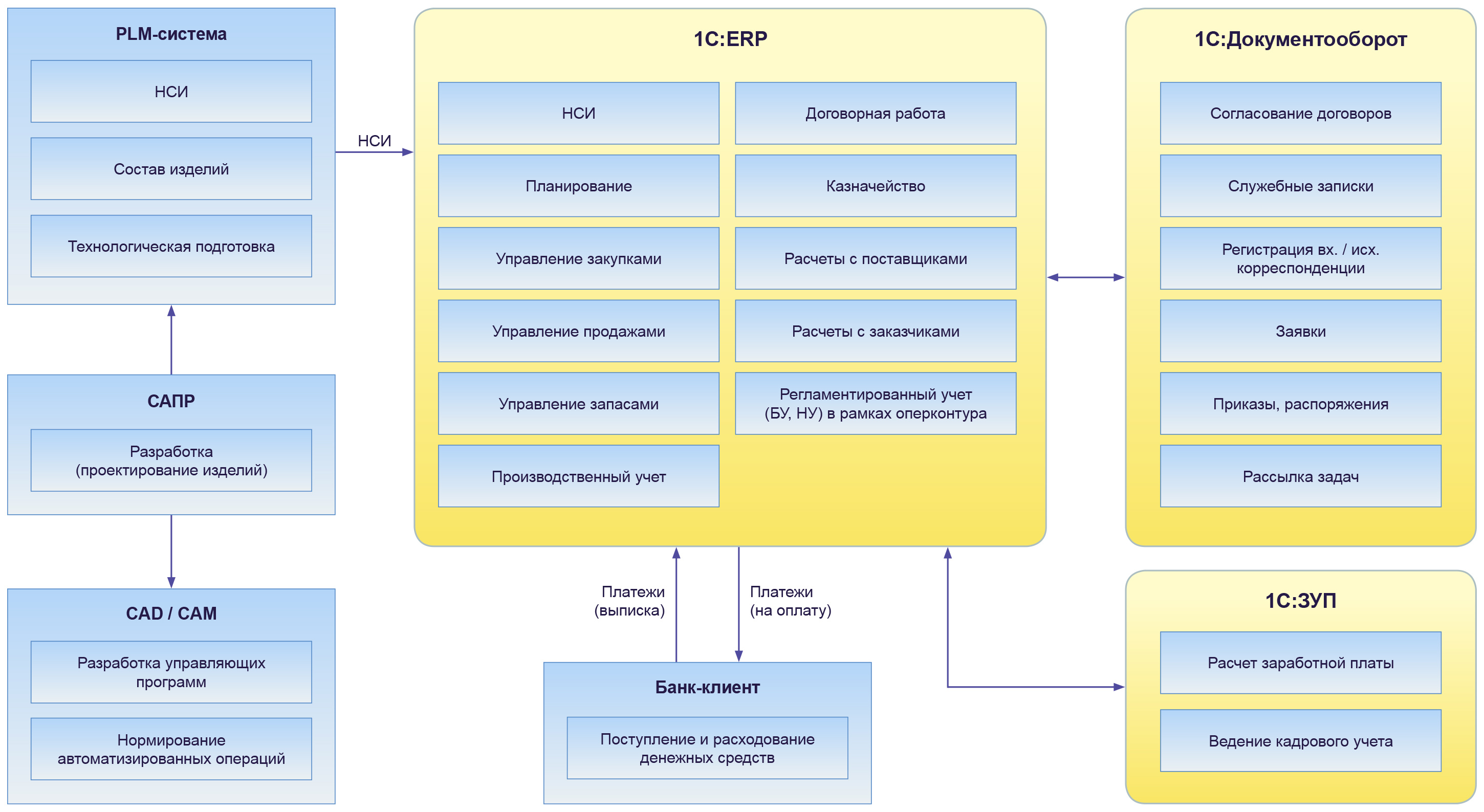

Архитектура информационных систем по результатам реализации проектного решения упрощенно представлена на схеме.

Архитектура информационных систем

Реализация проекта и основные работы, выполненные в ходе его реализации

Проект был начат в марте 2021 г. В процессе реализации проекта специалистами компании АртАйТи совместно с проектной командой от МКБ «Факел» был выполнен значительный объем работ по подготовке системы и запуску ее в эксплуатацию, в том числе:

- Проведено обследование предприятия и разработано описание модели бизнес-процессов «Как есть» и «Как будет». В ходе данной работы выявлена проблематика в существующей модели бизнес-процессов и определены требуемые изменения.

- Для анализа возможностей построения решения на базе системы «1С:ERP Управление предприятием», были настроены контрольные примеры, позволяющие оценить возможности автоматизации бизнес-процессов предприятия с помощью типовой функциональности системы, а также определить разрывы между существующими требованиями и типовыми возможностями системы.

- Разработана функциональная модель, описывающая реализацию решения, включая описание перечня необходимых доработок системы, примеры отчетов и печатных форм, описание правил обмена данными со смежными системами.

- Выполнены согласованные доработки системы и проведена их демонстрация.

- На сквозном примере проведено интеграционное тестирование разработанного решения.

- Проведены мероприятия по подготовке системы к запуску, в том числе настройка системы, формирование справочников, интеграция с внешними системами, выверка НСИ, перенос начальных остатков, подготовлены пользовательские инструкции и выполнено обучение пользователей.

- На ограниченном объеме данных проведена опытная эксплуатация системы, в ходе которой проверены все ключевые бизнес-процессы выполнения заказов, начиная от регистрации договоров, заведения заказов, планирования закупок и производства, отражения операций по выпуску продукции на всех производственных этапах, до отгрузки готовой продукции заказчику.

- В рамках этапа опытно-промышленной эксплуатации на полном объеме реальных данных в системе 1С:ERP были отработаны вопросы использования функционала всеми подразделениями предприятия, задействованными в оперативном контуре системы.

Временные рамки реализации проекта — опытная эксплуатация оперативного контура системы была начата в мае 2022 г. В опытно-промышленную эксплуатацию система была переведена в ноябре 2022 г., и проект был завершен 28 февраля 2023 г.

В результате, общая продолжительность проекта автоматизация оперативного контура АО «МКБ Факел» на базе «1С:ERP Управление предприятием» составила 2 года. Основными факторами, оказавшими влияние на сроки реализации проекта, стали высокая сложность бизнес-процессов предприятия и существенный объем нормативно-справочной информации в части конструкторско-технологических данных, потребовавших нормализации и доработки в ходе проекта.

Уникальность проекта определяется совокупностью и сложностью задач, связанных с особенностями предприятия и входящих в рамки проекта. С этой точки зрения, можно выделить следующие особенности, которые характеризуют деятельность АО «МКБ Факел» и которые нашли свое отражение в реализованном проектном решении:

- Большой объем НСИ. По сложным заказам число элементов, входящих в ресурсные спецификации, может составлять более 10 000 позиций.

- Широкое применение различной спецоснастки, планирование и учет которой необходимо проводить во взаимосвязи с заказами основного производства.

- Особенности производственного процесса, состоящие в том, что для изготовления тех или иных изделий и полуфабрикатов необходимо производить дополнительные образцы отдельных узлов или единиц готовой продукции. Это накладывает дополнительные требования к ведению НСИ, учитывающих дополнительные образцы, а также требования в части планирования их изготовления и ведения учета.

- Ведение производственной НСИ в отдельном программном продукте PLM со своими устоявшимися особенностями, часто идущими вразрез с логикой ERP-системы.

- Постоянный процесс изменения и актуализации спецификаций в PLM-системе с различными вариантами отработки этих изменений (изменения действуют только для вновь запускаемой продукции / изменения должны быть учтены для уже запущенной в производство продукции только в рамках определенного заказа / изменения должны быть учтены для всей уже запущенной в производство продукции).

- Длительные производственные циклы заказов, которые могут достигать нескольких лет.

- Наличие разных способов и условий выполнения заказов, в том числе включающих использование давальческого сырья, привлечения сторонних контрагентов для выполнения работ, оказание производственных услуг и т.д.

- Отсутствие единого подразделения, занимающегося обеспечением потребностей остальных структурных единиц. Есть два основных снабжающих подразделений с совершенно разными особенностями работы и практически каждое подразделение может самостоятельно закупать что-то для собственных нужд.

- Необходимость позаказного планирования и позаказного метода учета. Реализации всех требований по ведению учета, связанных с выполнением гособоронзаказов.

- Необходимость учета доступной мощности цехов при проведении процедур планирования производства.

- Необходимость ведения партионного и серийного учета на уровне, как покупных материалов и комплектующих, так и отдельных узлов и единиц готовой продукции.

- Требования обеспечения прозрачного контроля за выполнением нормативов потребления номенклатуры и трудозатрат по выполняемым заказам.

- Высокие требования к управлению качеством продукции, включающие управление процедурами входного контроля, проведением испытаний на разных этапах производственного цикла изготовления продукции.

Достижение целей и задач проекта, с учетом указанных особенностей АО «МКБ Факел», потребовало адаптации типовой функциональности системы 1С:ERP. Основными работами по адаптации и развитию типового функционала стали:

- Интеграция систем 1С:ERP и PLM-системы в части обмена данными НСИ (номенклатура, ресурсные спецификации).

- Большое количество доработок по реквизитному составу документов, различным проверкам реквизитов договоров и связанных с ними документов.

- Разработка механизма распределения потребности к обеспечению по менеджерам и разработка отчета, позволяющего детально расшифровывать состояние исполнения задач по обеспечению потребностей, связанных с выполнением заказов.

- Разработка нетиповых механизмов генерации документов потребностей по планам производства.

- Доработки механизмов планирования производства, обусловленные необходимостью выполнения оперативных корректировок в рамках процессов планирования и диспетчирования производства.

- Доработка отражения трудозатрат по заказам, не относящимся к производственному учету и связанная с этим доработка обмена данными с «1С:Зарплата иу правление персоналом! и механизмов распределения в отражении ЗП в учете.

- Разработка единого рабочего места для внесения данных производственным персоналом по фактически отработанному времени на выполняемых заказах.

- Многочисленные механизмы подсказок и проверок, минимизирующие возможность совершения пользователям «ошибок», связанных с требованиями ведения учёта на предприятии.

Сократились производственные издержки

Ускорилась обработка заказов

- В ходе проекта автоматизированы ключевые бизнес-процессы оперативного контура предприятия:

- управление нормативно-справочной информацией;

- ведение учета договоров и управление заказами клиентов;

- планирование выполнения заказов клиентов с формированием заказов на закупку и производственных заказов,;

- управление закупками, запасами и производством;

- ведение производственного учета;

- управление отгрузкой готовой продукции;

- ведение бухгалтерского и налогового учета в рамках оперативного контура системы.

- За счет интеграции информационных систем «1С:ERP Управление предприятием», «1C:Документооборот», «1С:Зарплата и управление персоналом» и PLM-системы построено единое информационное пространство предприятия, обеспечивающее возможность прозрачного управления операционной деятельностью компании.

- Обеспечена прозрачность контроля цикла прохождения заказов от создания заказов до отгрузки готовой продукции заказчикам.

- Повышена эффективность взаимодействия подразделений предприятия за счет выполненной в рамках проекта оптимизации бизнес-процессов предприятия и их автоматизации.

Показатели экономической эффективности:

- на 20% ускорилось получение управленческой отчетности;

- на 5% сократились производственные издержки;

- на 10% ускорилась обработка заказов.