Компания «Бахт» автоматизировала бизнес-процессы с помощью программы «1С:Мясопереработка MES. Модуль для 1С:ERP». Особенности проекта были обусловлены географическим расположением клиента, большим пересечением материальных потоков, а также изначальным отсутствием склада готовой продукции. В результате проекта увеличился объем отгруженной продукции, сокращено время сборки заказа, автоматизированы 33 уникальные контрольные точки и рабочие места мастеров цехов.

Мясокомбинат «Бахт» основан в Узбекистане в 1996 году. Производит более 43 видов колбасной продукции. Территория комбината непрерывно разрастается, вмещая новые цеха, поливные земли. Оганизация планирует дальнейшее увеличение производственных мощностей и вывод продукции на экспорт.

Цели проекта:

- Увеличить объем отгруженной продукции.

- Сократить время сборки заказа.

- Минимизировать человеческий фактор.

- Сократить производственные издеркжи.

Задачи проекта:

- Автоматизировать процессы сбора и обработки оперативной производственной и технологической информации непосредственно в местах ее возникновения и передачи ее в режиме online в учетную систему.

- Обеспечить возможность контроля товарных (ТМЦ, МПЗ) остатков на внешних и внутренних складах.

- Обеспечить возможность контроля производства готовой продукции на предмет образования брака и стабильности параметров качества.

- Реализовать сбор количественных данных о выработке персонала (как отдельных сотрудников, так и бригад/смен) для начисления сдельной оплаты труда.

- Автоматизировать оперативный учет для повышения скорости комплектации и отгрузки готовой продукции клиентам.

До старта проекта управленческий, оперативный и производственный учет в компании велся в Excel, а также в SalesDoctor, в «1С:Бухгалтерии». Отсутствовал должный контроль на складе ТМЦ, не было понимания об остатках товара на внешних складах, что затрудняло контроль за сроком годности товара.

Кроме того, специфика деятельности компании подразумевает закупку товаров большими партиями, поэтому существовали риски появления просроченной продукции, что могло повлечь за собой финансовые потери. Движение и поступление товара отслеживали в «1С:Бухгалтерии», затем выгружали данные в Excel и сверяли через ручную инвентаризацию на складе. По этим причинам руководство компании приняло решение об автоматизации оперативного учета.

До начала проекта у компании не было точного понимания, какой программный продукт устанавливать. Специалисты «1С:Первый.Бит» проанализировали бизнес-процессы предприятия, выявили проблемные зоны и предложили внедрить программу «1С:Мясопереработка MES. Модуль для 1С: ERP», так как она подходит под специфику компании и соответствует текущим потребностям.

Бизнес-процессы компании автоматизированы на базе решения «1С:Мясопереработка MES. Модуль для 1С:ERP».

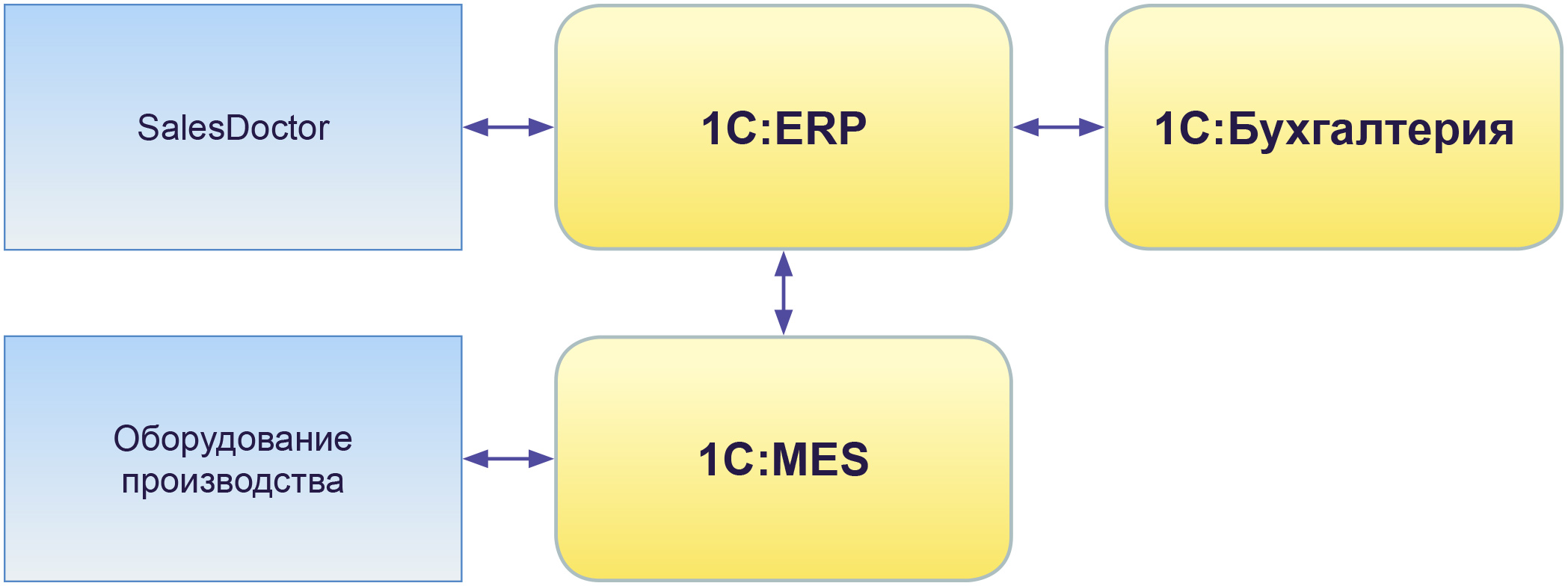

Реализованы интеграции:

- «1С:Мясопереработка MES. Модуль для 1С:ERP» — «1С:ERP Управление предприятием»;

- «1С:Мясопереработка MES. Модуль для 1С:ERP» — WMS-система;

- Интеграция с этикетировочным облорудованием Бицерба;

- «1С:Мясопереработка MES. Модуль для 1С:ERP» — «1С:Бухгалтерия».

В рамках проекта автоматизированы следующие участки:

- Бухгалтерский учет, в том числе производственные операции.

- Отраслевая специфика:

- управление данными о составе и структура изделия, рецептура;

- управление данными о технологии производства (маршрутные карты);

- учет затрат на производство;

- планирование потребности в материалах;

- цеховое (посменное) планирование производства;

- диспетчеризация производства на уровне цеха;

- учет производственных заказов.

Также автоматизированы следующие участки производственных процессов:

- Прием сырья на холодильники хранения от внешних поставщиков с обеспечением маркировки и контролем сроков хранения.

- Организация приемки специй с маркировкой от поставщиков с обеспечением прослеживаемости по-упаковочно.

- Прием парного мясосырья.

- Организация учета на участке обвалки с контролем входящего сырья и процентов выходов произведенного сырья.

- Выдача заданий на сборку комплектов специй, контроль корректности сборки и обеспечение прослеживаемости состава комплектов.

- Автоматизация участка комплектаций для фаршесоставления с помощью АРМ Комплектация по заданиям, согласно плану производства.

- Реализован учет упаковочных материалов на участках формовки и упаковки, согласно объему произведенной продукции.

- Внедрено рабочее место термообработчика, позволяющее контролировать время нахождения полуфабрикатов на участке и время термических операций.

- Произведена автоматизация мониторинга превышения нормативного времени нахождения полуфабрикатов на производственных участках.

- Автоматизированы процессы учета на участках вакумирования и нарезки, фасовки и упаковки, хранения на складе готовой продукции и отгрузки

- Автоматизированы участки производства паштетов и пельменей и котлет.

- Автоматизированы процессы движения и отгрузки конечному покупателю замороженной продукции, колбасной продукции, сырой продукции на складе готовой продукции.

- Создание концепции, внедрение технологических/технических инноваций и производственных процессов склада готовой продукции.

- Создание концепции выравнивания остатков в производственные и учетные системы.

В ходе проекта также выполнены работы по адаптации типового решения. В рамках проекта специалисты компании «Первый Бит» оказывали консультационные услуги по реализации оптимизации производственного процесса, выполняли решение задач по адаптации и технической реализации учетных задач отраслевых (мясопереработка) и специфических для предприятия, например:

- Приемка специй от поставщика со штрихкодом, содержащим информацию о продукте, его сроке годности и уникальном номере партии.

- Производственный и оперативный учет по нескольким организациям.

- Доработка АРМ инвентаризации для отражения инвентаризационных данных в ERP и MES-систему.

- Учет специй по минимальным квантам (пакетам) с возможностью растарки палет/коробов и обеспечения прослеживаемости до тары родителя.

- Групповая приемка с разбиением на упаковки и присвоением серий.

- Доработки АРМ «Комплектация сырья» под задачи клиента — для повышения удобства использования при операциях посола.

- Доработки АРМ «Специи» — для возможности использовать несколько исходных партий для компонента и возможностью распределения набора по разной таре.

- Доработка мобильного приложения при работе с ордерными складами.

- Доработка АРМ для возможности учета выработки сотрудников.

- Трансляция документов МЕС в ЕРП-систему для отражения производственных фактических данных в учетную систему.

- Интеграция на участке склада готовой продукции с системой WMS, MES и ERP.

Схема архитектуры

Уникальность проекта, в первую очередь, заключается в том, что компания находится в Узбекистане, и для решения задач сделала выбор в пользу российского программного обеспечения. Кроме того, предприятие имеет большое пересечение материальных потоков (сырье, готовая продукция, упаковочные материалы и т.д), что усложняет производственный процесс и учет в системе.

Еще одной особенностью является наличие 4-х точек погрузки и отсутствие изначально склада готовой продукции в компании. Специалисты компании «Первый Бит», совместно с производителем, установили в выделенное помещение гравитационный склад, расставили и оснастили контрольные точки АРМ принтерами, сканерами штрих-кодов, наладили весовое оборудование, описали новые бизнес-процессы по каждой контрольной точке на СГП. Таким образом, заказчик получил решение своих проблем и автоматизированный рабочий склад готовой продукции.

Сократились производственные издеркжи

Вырос объем отгруженной продукции

Результаты проекта:

- Объем отгруженной продукции увеличился, а время сборки заказа сократилось в 2,5 раза благодаря автоматизации и оборудованию построенного склада готовой продукции.

- Минимизирован человеческий фактор, реализован контроль за выработкой сотрудников.

- Реализован учет движения материальных ценностей, выполнения производственных операций и контроль остатков на складах и участках производства в реальном времени.

- Обеспечена возможность контроля рецептуры при составлении комплектов мясосырья и специй.

- Автоматизированы 33 уникальные контрольные точки, такие как сборка специй, приемка сырья, сборка заказа клиента и т.д.

- Автоматизированы рабочие места мастеров цехов.

- Выросли объемы отгруженной продукции с 13 до 45 тонн (почти на 350%).

- На 30% сократились производственные издержки.

- Получение управленческой и регламентированной отчетности увеличилось на 5%.