Компания «Биофуд» построила информационную систему на базе комплекса решений «1С:ERP. Управление холдингом» и «1С:Мясопереработка MES. Модуль для 1С:ERP». Реализована сквозная прослеживаемость партий продукции на всех этапах производственного цикла — от заказа до реализации готовой продукции. Унифицированы учетные процессы. Финансовая и управленческая отчетность формируются по правилам компании.

ООО ТПК «Биофуд» более 20 лет производит продукты быстрого приготовления и соусы. В продуктовом портфеле предприятия более 50 видов продукции. Экспорт продукции осуществляется в 18 стран мира. Штат — более 1000 сотрудников.

Цели проекта:

- Перейти на «1С:ERP Управление холдингом» и «1С:Мясопереработка MES. Модуль для 1С:ERP» с сохранением уровня автоматизации и развитием производственного учета.

- Снизить трудозатраты и повысить прослеживаемость продукции.

Задачи проекта:

- Заменить историческую систему на базе «1С:Управление производственным предприятием 8» на «1С:ERP Управление холдингом» на платформе «1С:Предприятие» с сохранением текущего уровня автоматизации бизнес-процессов.

- Подключить MES-систему на платформе «1С:Предприятие» и создать единую масштабируемую ИТ-инфраструктуру.

- Повысить уровень автоматизации производственных бизнес-процессов в части:

- обеспечения прослеживаемости партий производства по контрольным точкам и соблюдения требований законодательства при обнаружении некачественной продукции и полуфабрикатов;

- сокращения трудозатрат на обеспечение партионного учета — перейти от ручных журналов к автоматизированному контролю партий, начиная с приемки материалов и заканчивая выпуском готовой продукции.

- снизить объем ручного труда при формировании комплекта бухгалтерской отчетности.

На момент начала проекта в компании отсутствовала автоматизация на уровне производственных цехов, а первичная документация для подготовки регламентированной отчетности оформлялась в бухгалтерии.

В оперативном контуре не отслеживалось исполнение плана производства и отгрузок, сложно было управлять оперативной деятельностью производства и загрузкой мощностей.

Автоматизацию производства необходимо было осуществить без расширения существующего штата сотрудников, что изначально предполагало высокий уровень сопротивления персонала.

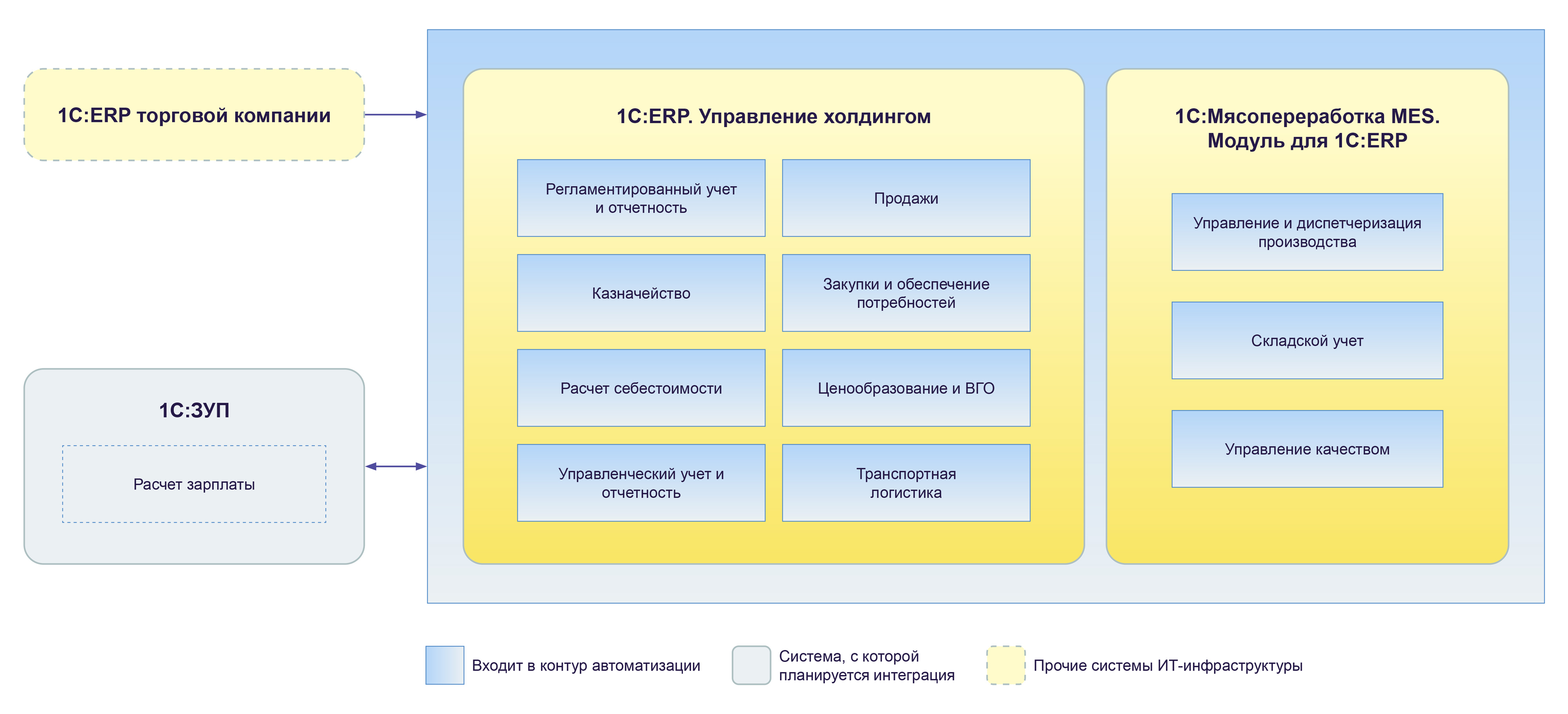

Информационная система построена на базе комплекса решений «1С:ERP. Управление холдингом» и «1С:Мясопереработка MES. Модуль для 1С:ERP», так как их функциональные возможности соответствуют текущим потребностям компании.

Благодаря использованию модуля «1С:Мясопереработка MES», удалось исключить существенный объем доработок в контуре производственного учета и интеграции, а использование функциональности «1С:ERP. Управление холдингом» дало возможность не только получать управленческую отчетность по текущим требованиям, но и масштабировать и менять аналитики при разработке новых отчетных форм силами специалистов компании в будущем.

Схема целевой архитектуры системы

Одной из основных проблем, повлиявших на решение о внедрении новой информационной системы, стало отсутствие сквозной прослеживаемости исполнения заказов.

Это приводило к снижению прозрачности производственных и логистических процессов, затрудняло контроль на различных этапах выполнения заказов и напрямую влияло на точность управленческого и бухгалтерского учета. В условиях масштабного производства такая непрозрачность затрудняла своевременное принятие решений и снижала общую эффективность деятельности компании.

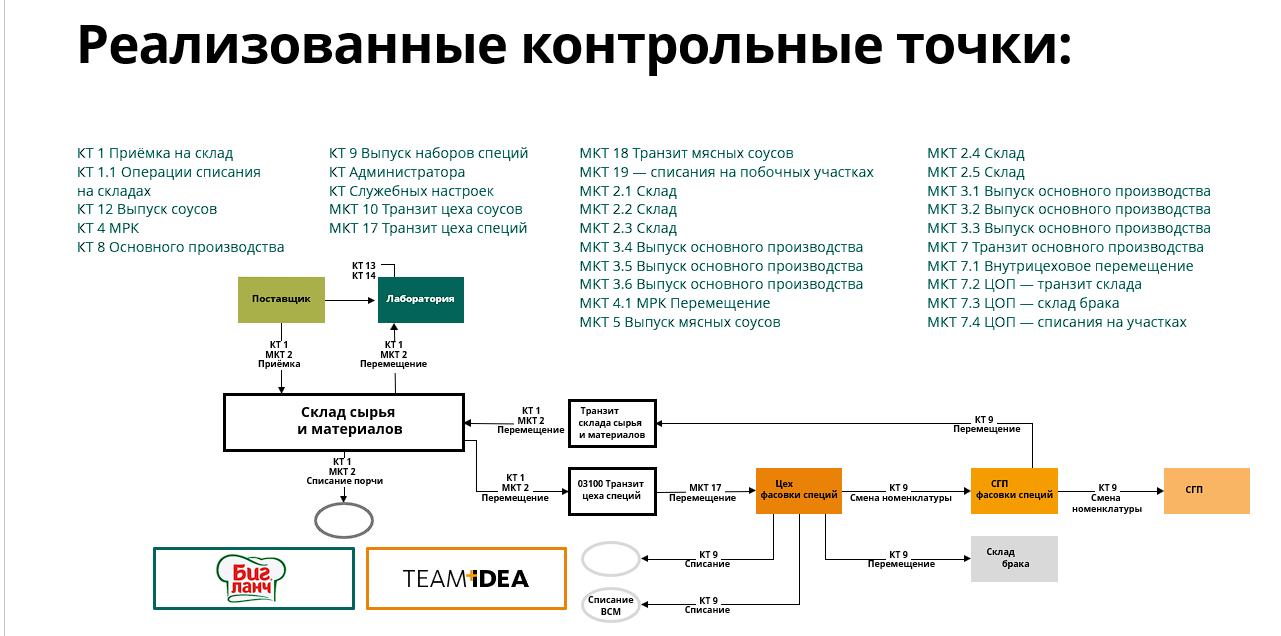

Для решения главной задачи выполнили автоматизацию производственного контура следующим образом:

Реализовали учет по контрольным точкам, что дало возможность получать данные о списании сырья в производство и выпуске готовой продукции в режиме реального времени. Сотрудники начали оперативно регистрировать производственные операции в моменте и месте их возникновения.

Добились упрощения оформления производственных операций и не увеличили нагрузку на персонал, используя документы модуля «1С:Мясопереработка MES»: при отражении пользователем одного отраслевого документа на контрольных точках автоматически формируется комплект из 3-5 типовых документов. При этом ручной учет исключили полностью.

Изменили культуру ведения учета. После автоматизации ответственность за корректную информацию несут сотрудники на участках, в цехах, на рабочих местах.

Комплекс работ по автоматизации позволил получить осязаемые результаты от прослеживаемости:

- в отчетах по остаткам доступен анализ по партиям в разрезе складов;

- все сырье промаркировано;

- лабораторные исследования хранятся в базе и легко доступны по штрих-коду партии;

- оперативный контроль сроков годности партии;

- прозрачный партионный состав продукции.

Одним из основных результатов внедрения системы стало существенное повышение прозрачности и детализации производственного учета, а также обеспечение полной прослеживаемости партий продукции на всех этапах производственного процесса — от поступления сырья до выпуска готовой продукции.

Ключевые результаты внедрения системы

- Сокращение времени на подготовку управленческой отчетности на 35% благодаря отказу от ручных форм и автоматизации процессов сбора, консолидации и обработки данных, что значительно повысило оперативность формирования отчетных материалов и снизило нагрузку на сотрудников.

- Повышение точности данных на 25% за счет унификации подходов и правил сбора данных, а также автоматизации процессов, что позволило снизить количество ошибок и повысить достоверность отчетности.

- Снижение затрат на ручной ввод данных на 30%, благодаря автоматизации ввода плановой и фактической информации, что привело к сокращению объема ручного труда и оптимизации использования трудовых ресурсов.

В части осуществления производственных процессов получены следующие эффекты:

- Снижение объемов товарных запасов на 20% за счет оптимизации процессов хранения и управления запасами, что позволило повысить оборачиваемость и снизить излишки.

- Сокращение трудозатрат на приемку и отгрузку ТМЦ (порядка 35%) благодаря автоматизации данных процессов, что позволило ускорить операции и снизить риски ошибок.

- Снижение трудоемкости инвентаризации за счет внедрения автоматизированных методов учета и контроля, что повысило точность данных и уменьшило временные затраты на инвентаризацию.

- Автоматическое формирование потребностей для закупки ТМЦ и обеспечения производства, что позволило улучшить планирование и снизить риски дефицита или излишков материалов.

Результаты в части внутренних и внешних процессов взаимодействия:

- Создание единого информационного пространства для оперативного взаимодействия между производством, складом, службой снабжения, отделом продаж и бухгалтерией, что способствовало улучшению координации и повышению эффективности работы всех подразделений.

- Повышение прозрачности в прослеживаемости исполнения заказов клиентов, что обеспечило более точный контроль за выполнением заказов и улучшило взаимодействие с клиентами.