Публичное акционерное общество «Россети Томск» обслуживает территорию Томской области, включая город Томск и более 20 районов региона. Общая площадь обслуживания составляет более 300 тыс. квадратных километров, что делает компанию ключевым звеном в энергоснабжении региона.

Цель проекта — модифицировать систему в части автоматизации процессов планирования мероприятий и формирования отчетности для минимизации ручного труда и обеспечения прозрачности ведения данных и формирования отчетности.

Задачи проекта:

- Доработать существующие инструменты планирования мероприятий ТОиР, ТОПА (техническое освидетельствование производственных активов), ТПиР (техническое перевооружение и реконструкция), лимитов финансирования.

- Автоматизировать формирование отчетности по ТОиР, ТОПА, ИТС, паспортизации, ПК «Аварийность».

- Организовать прогнозирование изменений технических показателей состояния оборудования.

- Автоматизация ведения графика вывода оборудования в ремонт, с учетом интеграции графика вывода оборудования в ремонт с АСУ РЭО.

- Организовать обмен данных с автоматизированной системой по управлению кадрами и СУПА

- Организовать обмен данных между СУПА и «1С:ERP Управление предприятием» в части данных о существующих складах, остатках на складах, учет материалов при выполнении мероприятий, данные о рассчитанных нормах содержания аварийного запаса.

- Автоматизация передачи данных из СУПА в АССиОИ АО «Техническая инспекция» (автоматизированная система сбора и обработки информации о техническом состоянии объектов электроэнергетики и их оборудования) в части ИТС, формирования планов работ и отчетности по их выполнению с использованием интерфейса программного взаимодействия API.

- Автоматизация методики расчета планового коэффициента неотработанного времени (Кнв) по РЭС и отчета по производительности труда персонала, занятого в ТОиР, с учетом Кнв.

- Автоматизация планирования многолетних и годовых планов-графиков и форм отчетности по диагностическим работам с учетом требований централизованного ОРД общества, регламентирующих процессы диагностики.

ПАО «Россети Томск» столкнулись с высокой долей ручных операций в работе с информационной системой, что значительно замедляло процессы и повышало риск ошибок. В частности, вручную выполнялись такие задачи, как:

- Выгрузка данных об индексах технического состояния и планах ремонтов оборудования для предоставления информации в АССиОИ АО «Техническая инспекция».

- Расчет и предоставление информации о норме содержания аварийных запасов.

- Планирование ремонтов оборудования проводилось укрупненно по категориям оборудования, расчет ремонтируемого участка, часть регламентированной и управленческой отчетность либо формировалась частино из системы и корректировалась вручную, либо часть вообще не формировалась.

- Часть отчетности по паспортизации формировалась по неактуальным формам и дорабатывалась вручную.

- Часть отчетности по ИТС формировалась по неактуальным формам и дорабатывалась вручную.

- Планирование работ по техническому освидетельствованию проводилось с функционалом, который не закрывал полносью потребности заказчика, графики корректировались вручную, отчетные формы по графикам не формировались.

- Планирование работ по диагностике проводилось с функционалом, который не закрывал полносью потребности заказчика, графики корректировалась вручную, отчетные формы по графикам и регламентированная отчетность не формировались.

- Расчет планового коэффициентов неотработанного времени (кнв) и формирование отчета по производительности труда персонала занятого в тоир, с учетом кнв либо проводился вручную, либо не проводился.

- При планировании работ графики работ сотрудников, вручную учитывались часовые ставки сотрудников, штатное расписание, лимиты на трудозатраты формирование отчетных форм по план/факту трудозатрат, по плану располагаемого времени и тд проводилось вручную.

- Формирование графиков ремонтов и отключений и поддержание графиков в актуальном виде по утвержденным графикам РДУ проводилось вручную.

Такой подход приводил к значительным затратам времени сотрудников, снижал операционную эффективность и увеличивал вероятность неточностей в данных. Отсутствие автоматизированных процессов затрудняло планирование и могло приводить к несвоевременному выполнению ключевых бизнес-задач.

Понимая необходимость повышения эффективности работы, заказчик принял решение о доработке системы. Целью автоматизации стало сокращение времени на выполнение рутинных операций, снижение вероятности ошибок и повышение общей прозрачности и управляемости процессов.

Проект был реализован на следующих продуктах: «1С:Управление распределительной сетевой компанией», «1С:Зарплата и управление персоналом», «1С:ERP Управление предприятием 2». Данные системы представлены централизованными на все подразделения заказчика.

В рамках проекта было доработано интеграционное взаимодействие 1С:УРСК с 1С:ERP, в части получения данных о:

- расчитанной норме содержания аварийного запаса;

- зарезервированных материалах на складах в заказах на мероприятие СУПА;

- использовании зарезервированных материалов на складах при выполнении заказов на мероприятие СУПА;

- НСИ в виде данных о складах, номенклатуре, товарах на складах.

Также был доработан обмен между 1С:УРСК с 1С:ЗУП в части получения следующих данных:

- об организации (справочники «Организации» и «Подразделения организаций»);

- осотрудниках (Справочники «Сотрудники», «Должности» и «Физические лица», кадровая история сотрудников и состояния сотрудников);

- о графиках работы сотрудников (справочники «Графики работы сотрудников» и «Индивидуальные графики сотрудников», «Штатное расписание» и «Виды использования рабочего времени»).

В части отправления данных из 1С:УРСК в 1С:ЗУП был доработан обмен по фактически отработанному времени сотрудников, относящийся к персоналу ТОиР (документ «Табель учета рабочего времени»).

Данные обмены выполняются с помощью плана обмена. Был реализован обмен между СУПА и ПК АСУРЭО (программный комплекс автоматизированной системы управления ремонтами энергетического оборудования), в части передачи данных:

- Заявок на отключение оборудования.

- Изменений по отключению оборудования.

- Входящих/утвержденных графиков отключений.

Также в рамках проекта реализован обмен с АО «Техническая инспекция ЕЭС», в части передачи данных из 1С:УРСК в АО «ТИ ЕЭС» данных по:

- индексу технического состояния оборудования;

- графикам ремонтов оборудования.

На старте проекта системы были развернуты на платформе «1С:Предприятие» версии 8.3.27.1559. Было автоматизировано 200 рабочих мест.

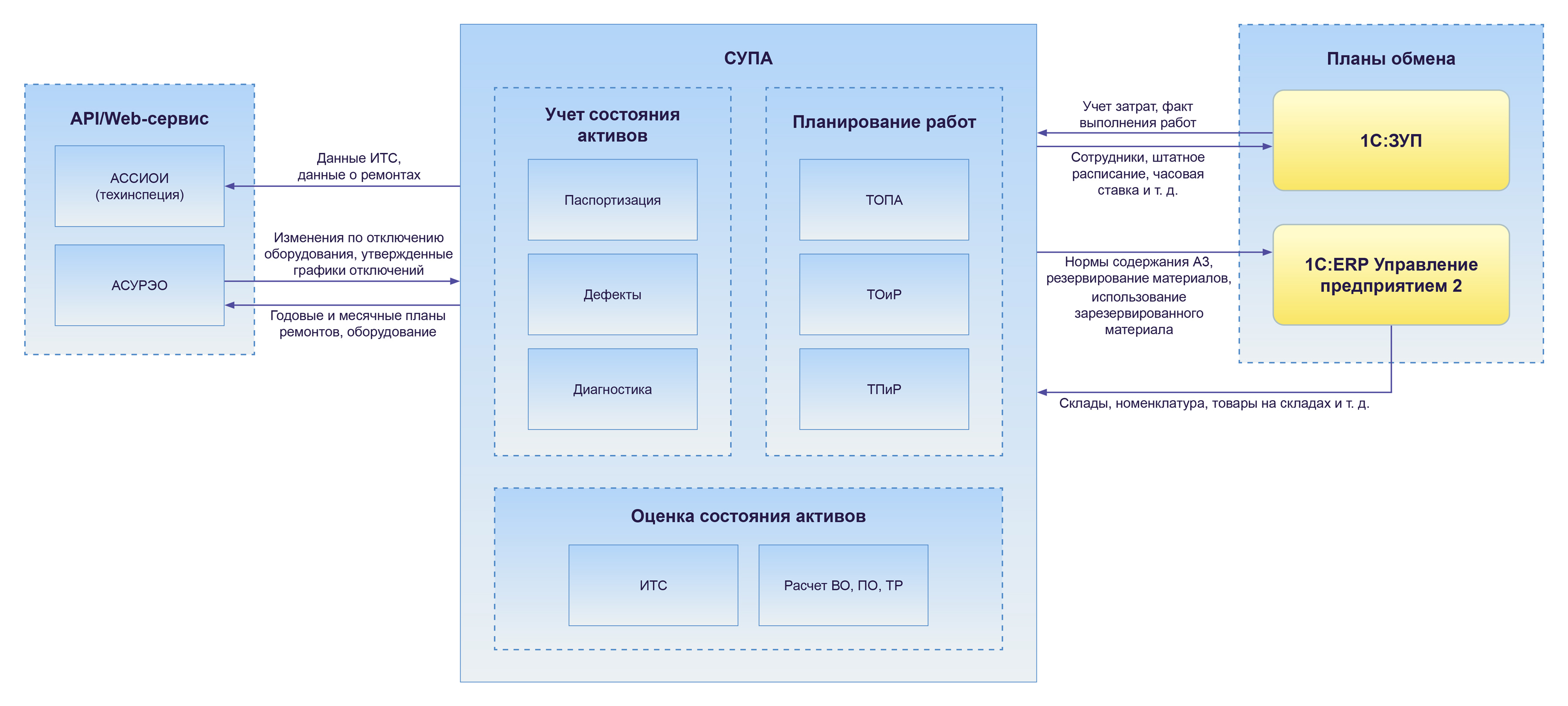

Схема архитектуры

Проект для ПАО «Россети Томск» отличался комплексностью и охватом практически всех ключевых производственных процессов — от планирования ремонтов, диагностики, технического освидетельствования и паспортирования оборудования до расчета трудовых показателей, норм аварийных запасов и формирования регламентированной отчётности. Одной из основных особенностей стало преобразование большого массива ручных операций в полностью автоматизированные механизмы, что потребовало глубокого анализа текущей модели работы, детальной формализации требований и перестройки процессов с учетом отраслевых нормативов и корпоративных стандартов.

Уникальность проекта заключалась в построении единого контура данных, объединяющего информацию о персонале, оборудовании, складах, запасах и техническом состоянии, а также в реализации широкого набора интеграций: с 1С:ERP, 1С:ЗУП, АСУ РЭО и АССиОИ. Каждая интеграция включала собственные правила обмена, множество типов данных и требовала тщательной настройки. Такая архитектура обеспечила создание единой сквозной информационной среды, которая синхронизирует данные по оборудованию, ресурсам и персоналу для всех подразделений компании. Дополнительной особенностью стало то, что доработки затрагивали процессы с разными периодами планирования — от оперативных графиков до многолетних программ, что требовало аккуратного учета всех зависимостей между задачами и источниками данных. Масштаб интеграций и количество взаимосвязанных процессов сделали проект уникальным для отрасли.

По итогам проекта компания получила комплексную автоматизацию ключевых процессов планирования ремонтов, диагностики, технического освидетельствования, паспортирования оборудования, а также механизмов расчета трудовых показателей и норм аварийных запасов. Задачи, которые ранее выполнялись вручную — от формирования графиков ремонтов и отключений до подготовки отчетности по ИТС, ТОиР, ТОПА, диагностике и паспортированию — теперь выполняются автоматически, в актуальных форматах и без необходимости ручных доработок. Система стала связана с 1С:ERP, 1С:ЗУП и АССиОИ, что обеспечило полную синхронизацию данных по запасам, персоналу, фактическим трудозатратам и техническому состоянию оборудования.

Это позволило существенно сократить трудозатраты сотрудников, уменьшить количество ошибок и повысить точность планирования. Устранение ручных операций улучшило управляемость процессов, ускорило формирование обязательной регламентированной отчетности и сделало результаты работы прозрачными на всех уровнях — от исполнителей до руководства. Благодаря автоматизации, компания получил инструмент, который обеспечивает своевременное выполнение производственных задач и формирует надежную основу для принятия управленческих решений.