«НПО автоматики» им. академика Н. А. Семихатова построило систему оперативного управления производством (MES-систему) в одном из пилотных цехов предприятия — цехе печатных плат. Система построена на базе решения «1С:MES Оперативное управление производством». Автоматизировано построение производственного расписания для каждого участка цеха с учётом загрузки рабочих центров. Разработаны индивидуальные алгоритмы расчёта загрузки для разных типов оборудования. Достигнутая точность расчёта даты запуска производственных партий и операций позволила автоматизировать процесс выдачи сменных заданий. Это позволило минимизировать время регистрации производственных операций. Отменены ежедневные планёрки: выполнение плана отслеживается через систему в оперативном режиме. Загрузка мощностей увеличилась на 16%. В 2 раза снизилась трудоёмкость по подготовке цеховой отчётности.

Научно-производственное объединение автоматики имени академика Н. А. Семихатова — одно из крупнейших предприятий России в области разработки и изготовления систем управления и радиоэлектронной аппаратуры для ракетно-космической техники, а также систем управления для автоматизации технологических процессов в различных отраслях промышленности. Предприятие обеспечивает полный цикл создания продукции: от разработки идеи до изготовления и сервисного обслуживания изделия. Численность сотрудников — более 1 тыс.

Перед запуском пилотного проекта были сформулированы цели:

- оценить исполнимость производственных заказов, планов производства;

- оценить фактическую и плановую загрузки мощностей;

- оптимизировать оперативное планирование производства цеха с учётом фактического запуска производственных партий и загрузки оборудования;

- обеспечить оперативное получение отчётности «день в день» о текущем состоянии выполнения производственной партии;

- обеспечить автоматическую выдачу сменно-суточных заданий на производственные участки;

- обеспечить интеграцию системы оперативного управления производством с комплексной информационной системой предприятия.

Продукция цеха печатных плат — двусторонние и многосторонние печатные платы. Номенклатура достигает 7500 единиц, состав изделия — до 4 уровней вложенности, сложные технологические процессы — до 100 операций, одновременно находятся в производстве до 1500 партий, 14 производственных участков, около 100 единиц оборудования. План производства предоставлялся в цех в бумажном виде. Картотека деталей и сборочных единиц также велась в бумажном виде.

В цехе незадолго до старта проекта была запущена небольшая автономная система на платформе «1С:Предприятие 8», которая позволяла вести пооперационный маршрут для деталей и сборочных единиц, печатать паспорт партии и отмечать выполнение операции. Сотрудники знали правила отражения фактического выполнения операции, а участки были оснащены постами с простым и понятным интерфейсом для регистрации факта выполнения операции по штрихкоду на паспорте партии.

Основной проблемой было отсутствие инструментов планирования и диспетчеризации производства на уровне цеха. Интеграция с корпоративной информационной системой предприятия, в которой работал производственно-диспетчерский отдел, отсутствовала. Ручное управление запуском и отслеживанием выполнения производственных партий было сильно осложнено большим объёмом партий, одновременно находящихся в обработке, постоянно возникали изменения в приоритетах. Для оперативного распределения работ и определения приоритетов проводились ежедневные планёрки.

В качестве базы для создания системы оперативного управления производством было выбрано тиражное решение «1С:MES Оперативное управление производством».

Проект был разделён на два последовательных этапа: сначала была автоматизирована наиболее актуальная для цеха функция запуска производственных партий и фактического учёта, а на втором этапе — автоматическое построение расписания работы для каждого участка и формирование сменного задания на основании этого расписания. В ходе проекта был реализован функционал планирования графика производства с учётом загрузки рабочих центров. В качестве рабочих центров использовались группы однотипного оборудования, конкретные единицы оборудования, а также позиции штатного расписания (для тех случаев, когда пропускную способность определяла трудоёмкость рабочего, а не время загрузки оборудования). Также успешно реализованы следующие функции: использование групп заменяемости рабочих центров, использование такта загрузки, формирование оптимальной партии для минимизации времени переналадки.

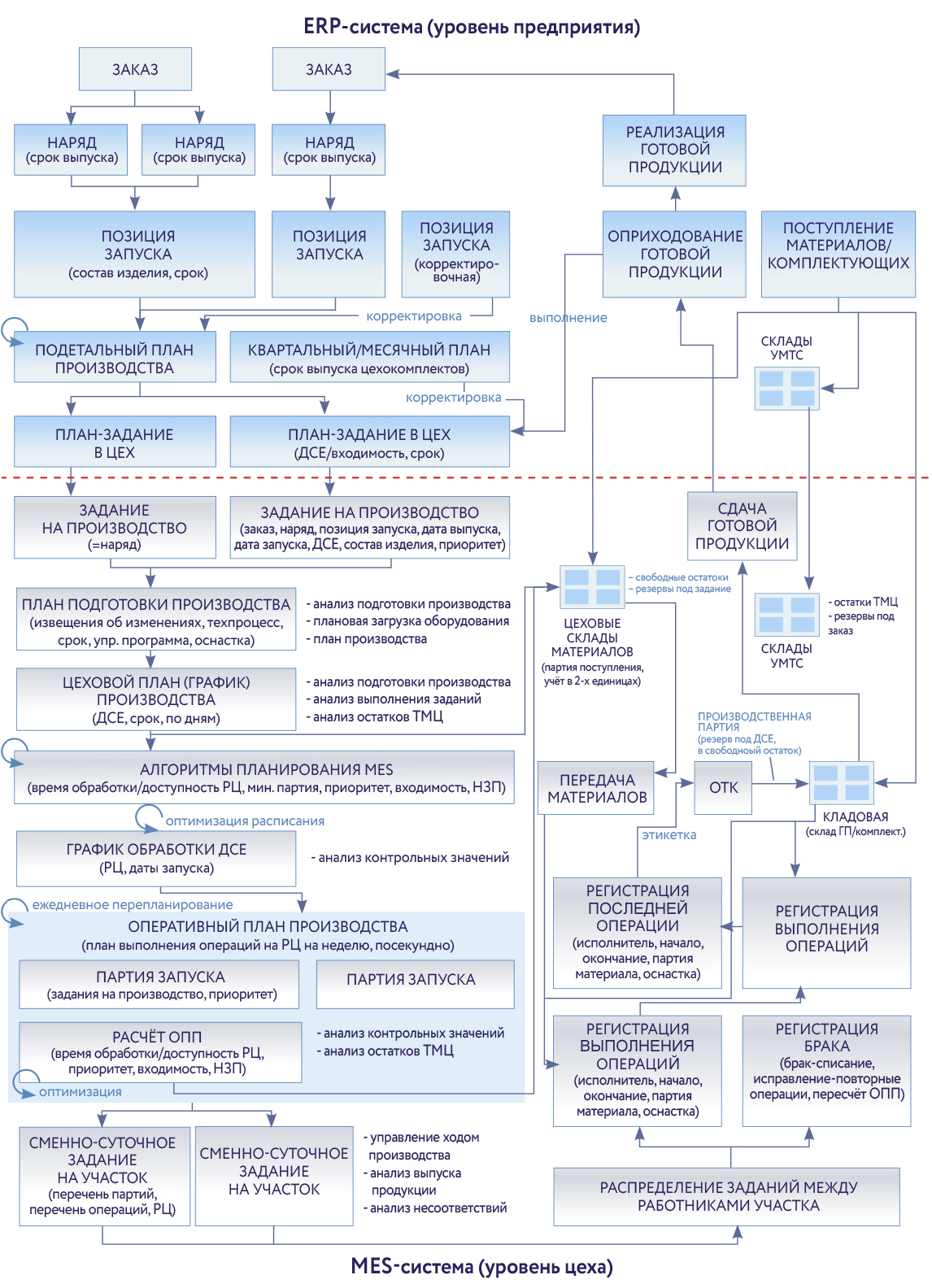

Архитектура системы оперативного управления производством в цехе печатных плат

Помимо настройки и адаптации типового решения, были разработаны интеграционные механизмы с корпоративной информационной системой в области нормативных данных (состав изделия, технология изготовления). Также был разработан специализированный редактор для работы с нормативными данными (для ведения на уровне цеха более детальной информации по производимым деталям и сборочным единицам).

Автоматизировано 100 рабочих мест.

Особенностью проекта стала сложность методологической части, т. к. теория расписаний является одним из самых сложных разделов дискретной математики. В процессе работы над проектом разрабатывались индивидуальные алгоритмы расчёта загрузки для разных типов оборудования. Особенность процесса производства печатных плат — ограничение по времени пролёживания. Это означает, что следующая операция может быть выполнена за предыдущей в рамках строго заданного интервала времени. Такие межоперационные интервалы могли быть заданы сразу для последовательности операций. Это означало, что если хотя бы один интервал не выдерживается, то возникала необходимость выполнения перепланирования всей цепочки. Эта особенность существенно увеличивала сложность алгоритма планирования.

Особую сложность вызывал расчёт загрузки полуавтоматической гальванической линии и термопресса. Для разработки корректного алгоритма необходимо было учитывать оптимальную последовательность режимов оборудования (для минимизации времени переналадки) и компоновать производственные партии деталей и сборочных единиц в соответствии с режимами обработки. Время загрузки рабочих центров рассчитывалось динамически на основе целого ряда параметров, в т. ч. физических параметров деталей и сборочных единиц. Для конвейерного типа оборудования учитывался такт запуска.

Важно то, что большинство рабочих центров входили в группы заменяемости, т. е. операции могли быть запланированы на одном из нескольких (одинаковых или схожих) рабочих центров.

Особенно сложной была ситуация, когда в рамках одного цеха сочетаются все основные виды обработки: механическая обработка, нанесение покрытий, сборка и т. д. Построение производственного расписания потребовало разработки разнообразных алгоритмов расчёта времени загрузки, многие из которых были уникальными.

Ещё одной особенностью проекта стала новизна самого тиражного решения «1С:MES Оперативное управление производством». На момент начала работы над проектом не было достаточного опыта внедрения этого решения в приборостроении. При этом руководство предприятия предъявило достаточно жёсткие требования к функциональности системы и её производительности. Были выполнены серьёзные доработки, связанные с оптимизацией алгоритмов планирования для сокращения времени полного перепланирования.

увеличилась скорость мощностей цеха

сократились сроки исполнения заказов

снизилась трудоёмкость по подготовке цеховой отчётности

рост производительности труда в производстве

В результате выполнения проекта удалось достичь следующих результатов:

- на 16% увеличилась загрузка мощностей цеха;

- на 8% сократились сроки исполнения заказов;

- в 2 раза снизилась трудоёмкость по подготовке цеховой отчётности;

- на 12% выросла производительность труда в производстве.

Проект был успешно реализован благодаря итерационному подходу, в рамках которого сначала был запущен фактический учёт на базе укрупнённого полуавтоматического (с возможностью ручной корректировки) планирования, а уже после этого настраивалась работа планировщика в полностью автоматическом режиме. Такой подход обеспечил независимость и стабильность в работе цеховых диспетчеров в период отладки алгоритмов планирования.

Успех проекта обусловлен искренней заинтересованностью как руководства цеха, так и руководства предприятия в результатах автоматизации. Несмотря на изначальный скептицизм многих наблюдателей, система стала неотъемлемой частью рабочего процесса в цехе.

Изначально предполагалось тиражирование MES-системы на другие цеха, однако позже на первый план вышла автоматизация межцехового уровня (уровня производственно-диспетчерского отдела) для целей среднесрочного и долгосрочного планирования. MES-системы ориентированы на краткосрочный горизонт, для планирования с большим горизонтом (до года) требуются укрупнённое межцеховое планирование на уровне ERP-системы, в качестве которой сейчас рассматривается система «1С:ERP Управление предприятием 2».