Сельскохозяйственное производственное предприятие «Юг» (СПП «ЮГ») построило комплексную систему управления производством на базе решения «1С:ERP Управление предприятием». Срок выполнения проекта составил всего 8 месяцев, причем производственный процесс не останавливался ни разу. В результате на предприятии автоматизированы все процессы и области деятельности, появилась возможность оперативно отслеживать ключевые показатели эффективности по качеству и производительности основных и вспомогательных бизнес-процессов, что отразилось на общей эффективности и прибыли компании. Трудозатраты в подразделениях снизились на 20%, отчетность формируется на 20% быстрее, заказы обрабатываются на 20% быстрее. Объемы материальных запасов сократились на 25, а дебиторская задолеженность уменьшилась на 5%. Кроме того, на 5% снизилась себестоимость продукции.

ООО «Сельскохозяйственное производственное предприятие «Юг» (СПП «ЮГ») существует более 25 лет. Предприятие производит фасованное подсолнечное масло, майонезы и кетчуп, томатную пасту и приправы под несколькими известными торговыми марками, такими как «Семейные секреты», «Кубанское любимое», «Секрет кулинара». Продукция СПП «ЮГ» представлена в торговых точках расположенных в 7 из 9 федеральных округов РФ. Основными ее заказчиками являются крупнейшие торговые сети и лидеры сетевого ритейла.

Цели проекта: создание комплексной системы управления производством.

- улучшить оперативное планирование производства;

- организовать адресный складской учет;

- оптимизировать закупки и сократить потери, связанные с истечением сроков годности сырья и готовой продукции;

- объединить разрозненные базы данных производства, склада, бухгалтерского и управленческого учета в единую информационную систему

- автоматическое формирование регламентированной отчетности с передачей по электронным средствам связи, в контролирующие органы.

Ежедневно компания получает около 80 входящих заказов. На основании этих заказов и текущих планов продаж формируется оперативный график производства. Заказы необходимо выполнять своевременно, учитывая сроки годности продукции.

До начала проекта на предприятии был автоматизирован оперативный и производственный учет. Для обработки входящих заказов и формирования графика производства использовалось программное обеспечение собственной разработки. Оперативный складской учет, а также регламентный бухгалтерский, финансовый и управленческий учет велись в отдельных базах в системе «1С:Бухгалтерия 7.7». Одни и те же операции проводились специалистами в разных системах, данные между системами передавались с задержками, что не позволяло руководству оперативно принимать управленческие решения.

Закупки сырья и материалов планировались на основании данных складской программы. При этом расчеты с поставщиками велись в системе бухгалтерского учета. Зачастую из-за не оперативности работы подразделений поставки сырья затягивались и производство не могло выполнить заказ покупателя своевременно, несло при этом убытки.

Компании требовалась информационная система, которая связала бы в единое целое работу всех подразделений, позволила оперативно получать данные по складским остаткам сырья и готовой продукции, ускорить обработку заказов покупателей, сократить время на формирование сопроводительных документов, оптимизировать работу служб производства и логистики.

Для службы главного инженера была необходима система управления оборудованием и планирования ремонтов, которая позволяла бы оценить эффективность работы производственного оборудования, уменьшить простои и поломки.

Для служб финансового и бухгалтерского учета необходимо было повысить точность расчета себестоимости, сократить время на подготовку отчетов для руководства, автоматизировать формирование регламентированной отчетности в контролируемые органы.

Комплексная система управления производством построена на базе продукта «1С:ERP Управление предприятием 2». Комплексная информационная система работает в клиент-серверном режиме на отказоустойчивом кластере серверов, также используется система резервного копирования и хранения.

Автоматизированы следующие функции:

- Закупки (снабжение) и управление отношениями с поставщиками:

- взаиморасчеты с поставщиками,

- оформление заказов поставщикам,

- учет прихода ТМЦ.

- Различная отраслевая специфика:

- производство, услуги:

- расчет нормативной себестоимости,

- расчет фактической себестоимости,

- расчет основных средств, расчет амортизации,

- учет услуг производственного характера.

- Управление продажами, логистикой и транспортом (SFM, WMS, TMS):

- продажи (сбыт), сервис, маркетинг:

- взаиморасчеты с покупателями,

- оптовая торговля,

- оформление заказов покупателей,

- подключение торгового оборудования,

- расчет нормативной себестоимости заказов,

- учет продаж ТМЦ,

- ценообразование, прайс-листы.

- склад и логистика:

- контроль и учет серийных номеров, сроков годности и сертификатов,

- логистика адресного склада,

- подключение складского оборудования,

- управление ордерным складом,

- управление складскими запасами.

- Финансы, управленческий учет, мониторинг показателей:

- управленческий учет,

- учет бухгалтерский, налоговый, бюджетный, включая регламентированную отчетность:

- бухгалтерский учет:

- банк и касса,

- завершение периода,

- нематериальные активы,

- основные средства,

- производственные операции,

- расчет зарплаты и кадровый учет,

- расчеты с контрагентами,

- регламентированная отчетность,

- товарно-материальные ценности,

- торговые операции.

- налоговый учет.

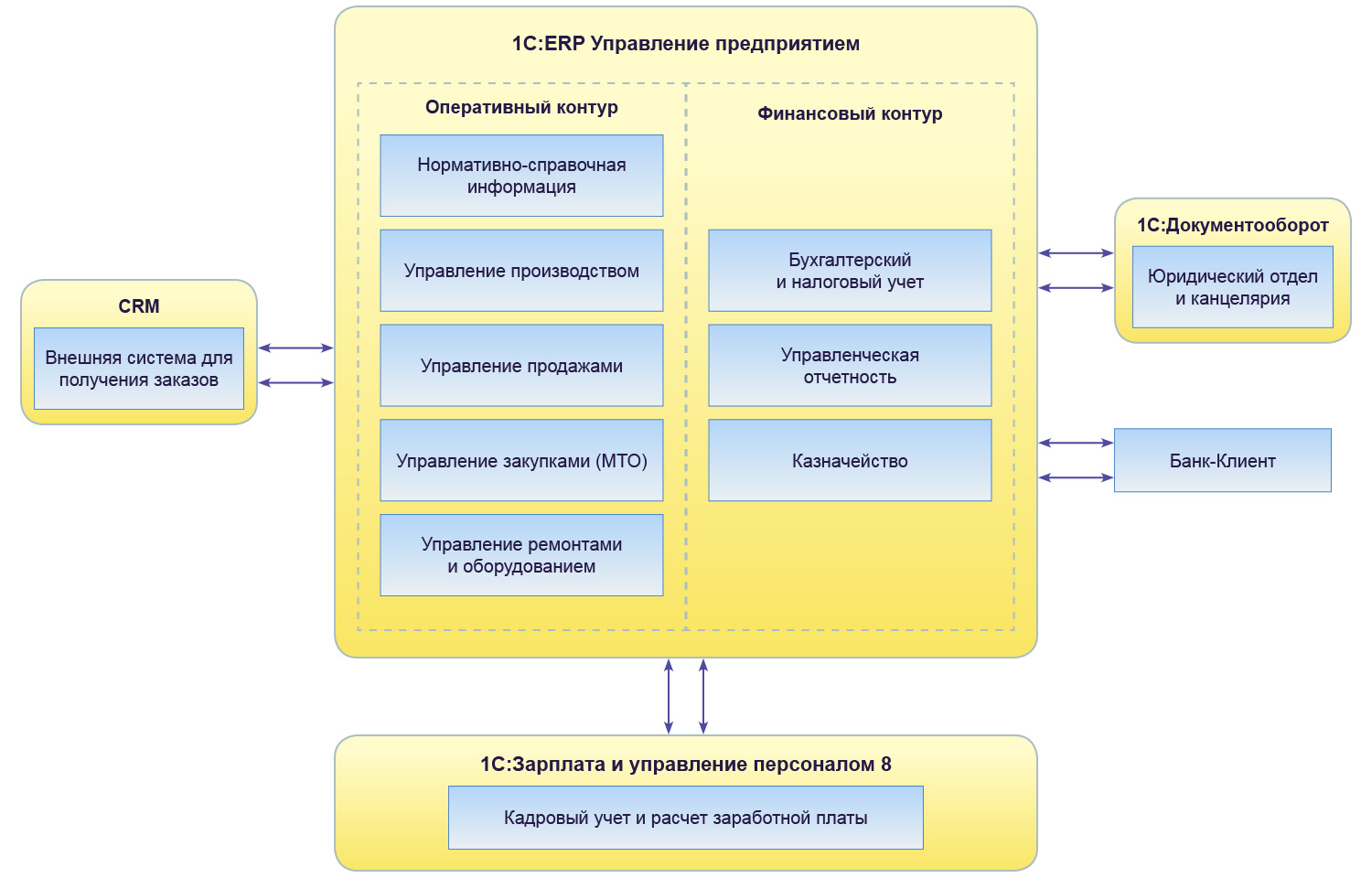

Схема архитектуры системы

В рамках проекта создана комплексная система управления производством на базе решения «1С:ERP Управление предприятием». Кроме использования стандартных подсистем (бухгалтерский учет, производство, логистика, расчеты с персоналом и т. д.) были внедрены собственные разработки по производству, штрих-кодированию продукции, ячеистому хранению и серийному учету ТМЦ.

Уникальность проекта еще и в том, что внедрение происходило параллельно с круглосуточными производственными процессами, без отрыва от производства основных рабочих. Срок выполнения такого масштабного проекта составил всего 8 месяцев, причем производственный процесс не останавливался ни разу, даже в новогоднюю ночь.

Работа в единой системе управления производством на базе решения «1С:ERP Управление предприятием» позволила расширять производственные мощности и сферы деятельности — в области консервной промышленности и в выпуске продуктов питания первой необходимости: фасованного подсолнечного масла, майонезов и кетчупов, томатной пасты и приправ.

Сокращение трудозатрат в подразделениях

Ускорение обработки заказов

Снижение производственного брака

Снижение себестоимости продукции

В рамках проекта компания получила комплексную систему управления производством, которая автоматизировала все процессы и области деятельности компании. Появилась возможность оперативно отслеживать ключевые показатели эффективности по качеству и производительности основных и вспомогательных бизнес-процессов, что отразилось на эффективности отдельных процессов компаний и на общей эффективности и прибыли компании в целом.

Получены следующие результаты:

- Работа всех подразделений осуществляется в едином информационном пространстве в онлайн-режиме, что позволило убрать двойное отражение одних и тех же операций, перераспределить обязанности сотрудников и использовать человеческий ресурс более эффективно.

- Организовано адресное хранение продукции: паллеты теперь устанавливаются на стеллажах в определенных ячейках, каждая ячейка имеет свой штрих-код. В системе отражается вся необходимая информация о товаре, в том числе дата производства, серия и срок годности. В результате сократились потери товара от порчи и брака.

- Увеличилась скорость комплектации заказов, и покупатели своевременно получают продукцию надлежащего качества в правильной комплектации. Оборачиваемость складов возросла в 2 раза.

- Производство продукции и списание сырья и материалов на выпуск осуществляется мастерами производственных цехов круглосуточно в онлайн режиме, что позволяет более оперативно осуществлять отгрузку товара покупателям.

- Отдел закупок всегда располагает актуальной информацией об остатках на складе и текущих заказах на производство. Заказы поставщикам исполняются своевременно и в необходимом объеме.

- Упростилась работа отдела продаж. В системе оперативно отражается информация о взаиморасчетах с клиентами, об отгрузке товара и закрытии документов. Менеджеры отдела продаж владеют данными о складских остатках и могут в режиме реального времени резервировать продукцию на складе и формировать заказы.

- Повысилась точность расчета производственной себестоимости. Руководство получило возможность контролировать затраты на выпуск каждого вида продукции, анализировать структуру затрат и принимать меры к их снижению.

- Внедрение новой системы позволило значительно улучшить планирование производства компании, что привело к существенному увеличению оборачиваемости активов, снижению объема неликвидной продукции и почти 100% удовлетворению спроса потребителей.

- Снижены трудозатраты бухгалтерии. Регламентированная отчетность формируется автоматически и своевременно передается в контролирующие органы по электронным средствам связи.

- В системе управления оборудованием формируются заказы на ремонт, которые позволяют производственным подразделениям эффективно использовать производственное оборудование, сократив время простоя, своевременно планировать техническое обслуживание, избегая поломок и аварий.

Экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях: 20%,

- ускорение получения управленческой отчетности: 20%,

- ускорение получения регламентированной отчетности: 20%,

- ускорение обработки заказов: 20%,

- снижение объемов материальных запасов: 25%,

- сокращение расходов на материальные ресурсы: 20%,

- сокращение производственных издержек: 10%,

- сокращение операционных и административных расходов: 20%,

- рост оборачиваемости складских запасов: 15%,

- рост производительности труда в производстве: 10%,

- сокращение длительности простоев оборудования: 30%,

- снижение производственного брака: 20%,

- сокращение сроков исполнения заказов / оказания услуг: 20%,

- снижение себестоимости продукции / услуг: 5%,

- сокращение дебиторской задолженности: 10%,

- увеличение объема выпускаемой продукции / оказываемых услуг: 10%.

Алексей Бутко, заместитель директора по развитию ООО «СПП «Юг»

Благодаря переходу на систему «1С:ERP Управление предприятием 2» мы можем не только поддерживать заявленный высокий уровень производства и клиентского сервиса, но и сократить сроки выпуска готовой продукции. Все подразделения повысили пропускную способность, сохраняя технологию и качество продуктов. Автоматизация и оптимизация всех бизнес-процессов помогают руководству строить планы по расширению ассортимента и выходу на новые рынки сбыта.