Серебряковцемент построил единую учетную систему на базе «1С:ERP Управление предприятием 2». В системе автоматизированы управленческие, учетные задачи и оперативные задачи компании. Организован учет производства, исходя из технико-экономических показателей, загружаемых с оборудования и в дальнейшем принимаемых в качестве первичных данных по регламентированному учету и себестоимости. С нуля разработан блок управления автотранспортом, настроена интеграция «1С:ERP Управление предприятием» с программой «1С:Документооборот» для сокращения сроков согласования внутренних документов и передачи корреспонденции. Адаптирован и настроен учет по инвестиционным проектам, расчет транспортного и имущественного налогов. Благодаря переходу с метода оценки товара и себестоимости по средневзвешенной на метод FIFO предприятие повысило точность в оценке своих затрат в 1,5 раза. Упростился расчет себестоимости.

Себряковский цементный завод (г. Михайловка Волгоградской области) построен в 1953 году для восстановления разрушенного Сталинграда. В 1992 году на его базе создано акционерное общество «Себряковцемент». Сегодня завод — один из крупнейших производителей цемента в РФ. Цемент, сделанный на этом заводе, использовался при возведении Останкинской телебашни, Волжской ГЭС, комплекса на Мамаевом кургане, скульптуры Родины-матери, посадочной полосы для космического корабля «Буран», объектов к зимней Олимпиаде в Сочи в 2014 году. Предприятие является градообразующим.

Цели проекта:

- Создать единое информационное пространство для всех подразделений предприятия.

- Получать достоверную регламентированную и управленческую отчетность.

Задача проекта — создать единую информационную систему, которая позволит:

- повысить уровень надежности хранения информации;

- сводить оперативные отчеты о выполнении бюджета;

- вести оперативный учет производственных процессов;

- получать данные с производственного оборудования (ТЭП — технико-экономические показатели);

- автоматизировать бухгалтерский и налоговый учет;

- автоматизировать делопроизводство и процессы согласования внутреннего потребления материалов или товаров на нужды предприятия;

- автоматизировать управление транспортом;

- автоматизировать ценообразование с учетом транспортных накладных;

- автоматизировать управление ремонтами;

- автоматизировать деятельность отдела продаж;

- автоматизировать инвестиционные закупки;

- автоматизировать учет лабораторий и отдела технического контроля (ОТК);

- интегрироваться с системой «ЭТРАН» (электронная транспортная накладная);

- автоматизировать прочие задачи предприятия, не относящиеся к основной деятельности производства цемента (аренда недвижимости, продажа лома, транспортные услуги и др.).

На момент предпроектного обследования в АО «Себряковцемент» использовали различные программные продукты, большинство из которых — конфигурации решений «1С» версии 7.7. Программы охватывали следующие контуры: бухгалтерия предприятия, производство, сбыт, бюджетирование, техническое обслуживание и ремонт (ТОиР), управление автотранспортом, отдел технического контроля (ОТК). Некоторые контуры велись в таблицах Microsoft Excel.

- Основной учет деятельности предприятия велся в двух программах: «1С:Бухгалтерия предприятия 7.7» и самописном программном продукте «Оперативный учет производства», написанном на «1С:Предприятии 7.7». Это усложняло процесс получения и формирования управленческой отчетности.

- Отдельным контуром велся учет планирования и бюджетирования, факт которого собирался вручную и сравнивался с плановыми данными, введенными в программу «1С:Управление производственным предприятием».

- Учет отгрузок через железную дорогу велся в специально написанном программном продукте не на платформе «1С». А реализация формировалась в «1С:Бухгалтерии предприятия 7.7» вручную. Из-за чего отображение факта отгрузок через железную дорогу в регламентированном и управленческом учете происходило с задержкой. Это затрудняло оперативный анализ деятельности сбытового отдела и стыковки его с подразделениями «Помол» и ТУЦ (транспортно-упаковочный цех).

- Учет лабораторий и отдела технического контроля велся в самописных конфигурациях на платформе «1С:Предприятие 7.7», что усложняло процесс взаимодействия производственных подразделений и подразделений контроля качества выпускаемого материала или продукции.

- Управление ремонтами в части регистрации дефектов производилось в системе стороннего вендора, а все остальные работы велись в excel-таблицах. Это не позволяло оперативно просматривать план ремонта, затрудняло взаимодействие между основными производственными подразделениями и службой технического обслуживания оборудования.

- В связи с отсутствием метода оценки стоимости товаров и себестоимости по FIFO был усложнен учет по инвестиционной программе, который собирался на основе бухгалтерских данных без явной привязки к какому-то инвестиционному проекту.

- Процесс получения ТЭП (технико-экономических показателей) требовал регулярного контроля со стороны IT-службы. Так как программный код не был универсальным, и при каждом добавлении новых параметров (к примеру, по температуре или давлению) нужно было вносить в него изменения, дописывать путь.

- Часть процессов, не связанных с основной деятельностью, была полностью не автоматизирована, например: деятельность по сдаче жилья в аренду сотрудникам или подрядчикам и др.

В целом система устарела, и IT-команда АО «Себряковцемент» не всегда могла адаптировать ее под изменения в законодательстве. Существовали риски того, что в соответствии с выходом новых законов однажды предприятие не сможет сдать отчетность в контролирующие органы в сроки. Неперспективно и практически невозможно было развивать в используемых программных продуктах такие направления, как ЭДО, взаимодействие с ФНС напрямую, обмен данными с ФСС.

Кроме того, в различные программы вносились разноплановые данные, поэтому было сложно контролировать поток информации в основную систему учета. Сотрудникам бухгалтерии требовалось много времени на обработку всей информации, что влияло на частоту составления отчетов и полноту внесения в них аналитических данных. В результате терялась информативность и актуальность ряда управленческих отчетов.

Единая учетная система построена на базе решения «1С:ERP Управление предприятием 2» («1С:ERP»). А дополнительные программы, которые препятствовали желаемой скорости получения управленческой информации для руководителей и сотрудников предприятия, решили частично объединить и частично перестать использовать: «1С:Бухгалтерию предприятия 7.7», «1С:Управление производственным предприятием» («1С:УПП»), имеющуюся систему стороннего вендора, самописные конфигурации управления транспортом, управления лабораториями и отделом технического контроля, оперативного учета производства.

Блок регламентированного учета в «1С:ERP» смог полностью заменить «1С:Бухгалтерию 7.7» с элементами адаптации и автоматизации процессов ввода документов и расширением автоматически формируемых отчетных форм.

Блок производства в «1С:ERP Управление предприятием» решил задачи оперативного учета производства и при этом отвечал требованиям бухгалтерии. Для того чтобы исключить из парка программных продуктов конфигурации по оперативному учету производства, по учету лабораторий и ОТК, было принято решение доработать функционал «1С:ERP» для покрытия всех потребностей учета производства.

В процессе адаптации «1С:ERP» был разработан блок управления автотранспортом с нуля, так как типового функционала не хватало для ведения этого учета, а отраслевой модуль управления автотранспортом был избыточен для внедрения. В результате полностью отказались от самописной конфигурации управления транспортом.

Блок бюджетирования и планирования в «1С:ERP» покрыл потребности в составлении и план-фактном анализе следующих форм отчетности: «Бюджет доходов и расходов», «Бюджет движения денежных средств» и «Прибыль и убытки». Также был настроен и доработан функционал по составлению и анализу плановой калькуляции продукции. В результате чего полностью отказались от «1С:УПП» и весь учет бюджетирования и планирования теперь ведется в одной информационной системе.

Блок управления ремонтами был адаптирован под учет службы ТОиР, в результате чего полностью отказались от системы другого вендора и ведения учета в excel-таблицах. Это позволило повысить прозрачность проведения ремонтных работ и сократить время на составление плана работ на следующий год и последующую его корректировку.

Автоматизирован блок ценообразования — цены во все документы реализации проставляются автоматически, исключены ошибки, ранее допускаемые пользователями, программа сама ведет учет основных прайсов и дополнительных соглашений с клиентами. Автоматизирован блок работы с ЖД-накладными: накладные автоматически загружаются из системы «ЭТРАН», реализация создается в полуавтоматическом режиме на основание квитанций из «ЭТРАН», настроен расчет цен для УПД с доставкой и услугами РЖД. Настроена интеграция учетной системы с весовыми терминалами и упаковочными машинами для автоматического ввода в программу факта отгрузки.

Настроена интеграция «1С:ERP» с программой «1С:Документооборот» с целью сокращения сроков согласования внутренних документов и уменьшения сроков передачи входящей и исходящей корреспонденции.

Внедрена программа «Скан-Архив», разработанная компанией «ГЭНДАЛЬФ», которая помогла автоматизировать ввод, хранение и контроль документации в «1С». В том числе обработку актов сверки взаимных расчетов при поступлении согласованных документов от контрагентов.

Учетную систему используют 220 пользователя.

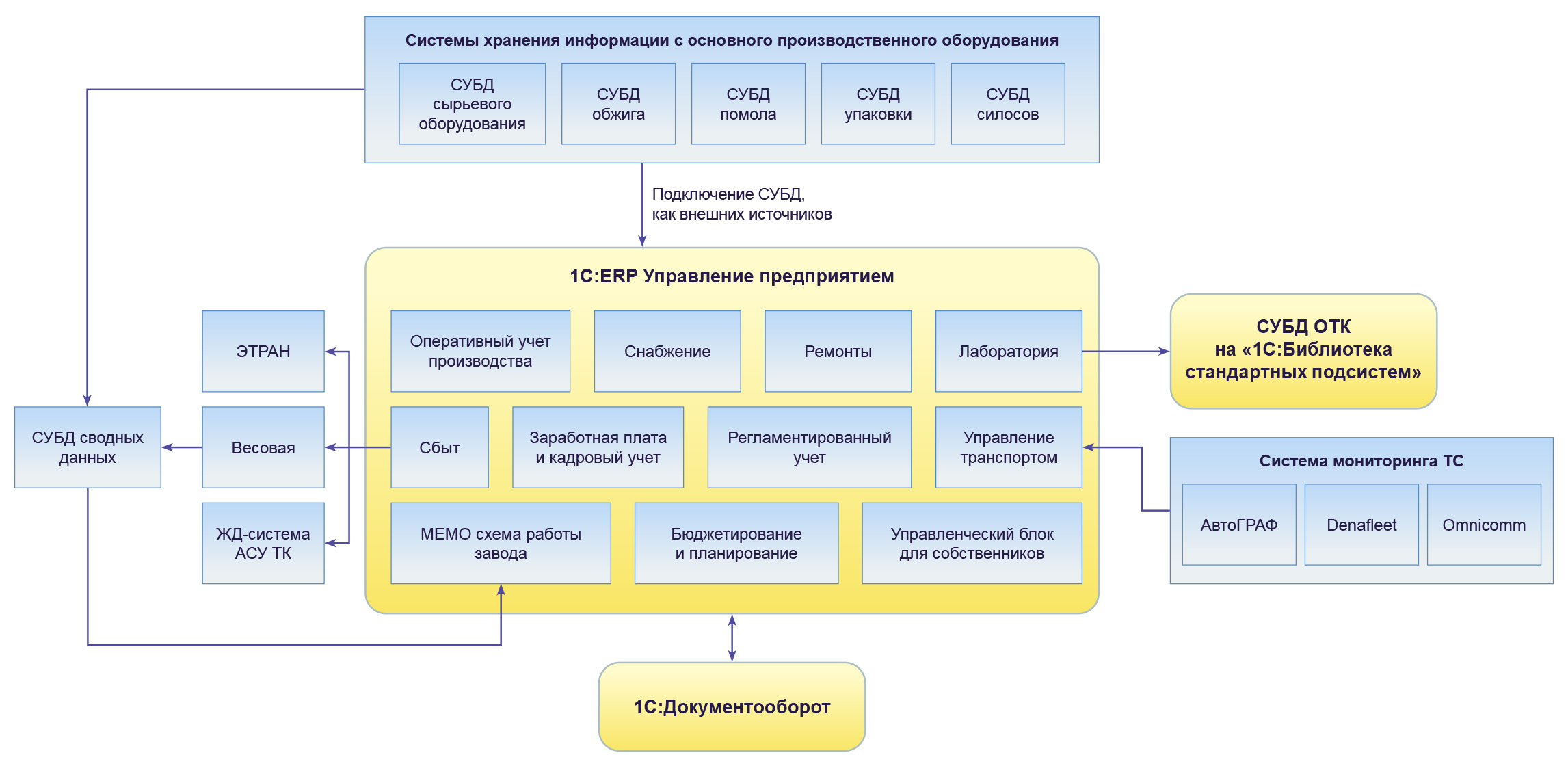

Схема архитектуры системы

- Организован учет производства, исходя из технико-экономических показателей, загружаемых с оборудования и в дальнейшем принимаемых в качестве первичных данных по регламентированному учету и себестоимости. Такую возможность дала специальная обработка, созданная «ГЭНДАЛЬФ» для получения данных по расписанию из СУБД, в которой хранятся параметры оборудования.

- С нуля разработан блок управления автотранспортом, который отвечает всем требованиям заказчика, при этом пользователи данного модуля прилагают минимум усилий по внесению и отражению документов в системе. Достигнуто за счет разделения оперативного учета по транспорту и регламентированного. В оперативном учете пользователи вносят путевые листы и контролируют разницу между нормой расхода и фактическим расходом топлива. При этом из оперативного учета в автоматизированном режиме формируются документы для отражения в регламентированном учете. Также модуль позволяет относить дополнительные затраты на инвестиционные проекты, тем самым дает возможность учитывать сумму доставки собственными силами в стоимость основного средства в автоматическом режиме.

- В блоке производства были разработаны отраслевые отчеты, которые помогают в управлении цехами и предприятием в целом в части основного направления деятельности производства цемента. Эти отчеты в том числе строятся на технико-экономических показателях либо совместно с ними. Это помогло уточнить учет до фактического содержания цемента в каждом из силосов (бункеров для хранения сухого цемента).

- В блоке лабораторий и ОТК в силу того, что на момент внедрения на производстве использовались сухой и мокрый способы производства клинкера, были разработаны отчетные формы и документы под оба этих типа.

- Адаптирован и настроен учет по инвестиционным проектам через стандартные механизмы «1С:ERP» с использованием обособления материалов и работ по направлению деятельности.

- Разработан отдельный механизм ценообразования в разрезе контрагентов, регионов, станций и грузополучателей, обеспечен жесткий контроль цен, исключен ручной ввод цены. Автоматизирован процесс оформления реализаций — документы по максимуму заполняются автоматически из сторонних систем (интеграция с «ЭТРАН») или по данным самой базы. Разработана интеграция с весовым терминалом и упаковочной машиной для загрузки фактического количества отгружаемой продукции непосредственно в базу. Разработана отчетность для оперативного контроля отгрузки по ряду показателей, а также для оперативного контроля дебиторской задолженности.

- Адаптирован и настроен расчет транспортного и имущественного налогов через стандартные механизмы «1С:ERP».

- Адаптированы справки-расчеты начисленного транспортного, земельного, имущественного налогов.

Повысилась точность оценки затрат

Ускорилось согласование заявок на оплату и приказов

Сократились ресурсы и время на формирование накладных

- Благодаря переходу с метода оценки товара и себестоимости по средневзвешенной на метод FIFO предприятие повысило точность в оценке своих затрат в 1,5 раза.

- Упростился расчет себестоимости. Завод перешел с метода оценки товара и себестоимости по средневзвешенной на метод FIFO («first in first out»), в котором выбытие происходит с самой ранней поступившей партии. Такой расчет позволяет технически быстрее отражать имеющиеся затраты, не используя загрузки из сторонних баз, и дает более полный результат.

- Внедрение блока казначейства в «1С:ERP» совместно с «1С:Документооборотом» позволило эффективно обрабатывать заявки на расходы от служб в организации, отражать их в регламентированном учете, а также минимизировало ошибки при составлении и согласовании планируемых платежей.

- Автоматизированы процессы бюджетирования и планирования. Организована работа всех участников бюджетного процесса в единой информационной базе. Полностью автоматизирован сбор фактических данных, что сократило время на формирование план-фактной отчетности и позволило минимизировать ошибки при ее составлении. Для сотрудников планово-экономического отдела разработан комплект бюджетной отчетности, с помощью которого ежемесячно происходит анализ плановых и фактических данных, введенных в систему. Для анализа отгрузки готовой продукции реализован специальный отчет, с помощью которого ежедневно происходит сравнение плана и факта отгрузки цемента.

- Налажена работа с автотранспортом. Разработан и интегрирован с «1С:ERP» нетиповой блок «Управление автотранспортом». Теперь выписку и обработку путевых листов, а также заявок на транспортные средства осуществляют на местах. Из «1С» печатаются бланки путевых листов, заполняются водителями. Далее документы вводятся в систему и таким образом оперативно фиксируются по мере выдачи путевых листов.

- При отгрузке ЖД-транспортом накладные появляются в системе автоматически. Сокращены ресурсы и время на их формирование на 15%. Отгрузка автотранспортом — услуги по доставке подставляются автоматически, в зависимости от указанного региона, все суммы рассчитываются автоматически. Сокращены ошибки и трудозатраты на устранение этих ошибок на 40%.

- Внедрение системы электронного документооборота в 1,5 раза ускорило все процессы, связанные с утверждением заявок на оплату и приказов. Каждому участнику такого процесса отводится определенное время на согласование документа. В случае отсутствия кого-либо из ответственных за подписание лиц, его полномочия делегируются группе сотрудников с аналогичными компетенциями и должностными обязанностями. Все версии документов, в том числе договоров, теперь хранятся в электронном виде. Исключена возможность утери документов при передаче между отделами.

- Единую информационную систему, созданную на базе решений «1С:ERP Управление предприятием 2» и «1С:Документооборот», АО «Себряковцемент» может интегрировать с государственными системами. В том числе напрямую взаимодействовать с ФНС в периоды сдачи отчетности и обмениваться данными с ФСС для выплаты электронных больничных (проект прямых выплат стартует в Волгоградской области с 2020 года).

С января по май 2019 года проходила опытно-промышленная эксплуатация единой информационной системы: система введена в эксплуатацию с 1 января 2019, а к 30 апреля в системе были подготовлены и сданы регламентированные отчеты по итогам работы в первом квартале. Сдача отчетности являлась одним из обязательных критериев завершенности и успешности проекта.

Во время промышленной эксплуатации компания «ГЭНДАЛЬФ» осуществляла регулярную поддержку и консультирование на основании запросов заказчика в журнале промышленной эксплуатации — было решено порядка 3500 вопросов сотрудников АО «Себряковцемент».

Все задачи, описанные в данном проекте, были закрыты до сентября 2019 года. По настоящее время система находится на регулярном сопровождении.