Компания «1С-КСУ» разработала блок планирования и расчета закупки ТМЦ для обеспечения потребности в материалах и оборудовании на базе решения «1С:ERP Управление предприятием 2». Добавлены механизмы расчета ТМЦ к закупке, учитывающие текущие остатки на собственных и на отдаленных складах, с учетом ликвидности и приоритетности перемещений.

Общество с ограниченной ответственностью «СЛР» (ООО «Современные логистические решения») разрабатывает и внедряет комплексные решения в промышленной логистике, используя передовые технологии.

Цели проекта:

- обеспечить потребности предприятия в материалах и оборудовании;

- оптимизировать использование ресурсов.

Задача проекта — автоматизировать на базе решения «1С:ERP Управление предприятием 2» следующие функции:

- формирование потребности ТМЦ;

- управление складскими запасами;

- планирование закупок;

- бизнес-процесы.

До начала описываемых работ данные о потребности в ТМЦ, об остатках и закупке формировались в разных системах и консолидировались в таблицах Microsoft Excel.

Сотрудники не имели доступа ко всем данным, также отсутствовала возможность оперативного анализа информации. Процессы обработки данных и расчетов требовали продолжительного времени и зависели от человеческого фактора. Сложно происходил процесс корректировки обеспечения потребности при дополнительной

закупке и отмены закупки позиций.

При реализации проекта были актуализированы и оптимизированы процессы обеспечения потребности ТМЦ.

Информационная система управления планирования закупочной деятельности и обеспечения потребности построена на базе решения «1С:ERP Управление предприятием 2». Проект проходил в два этапа. На первом автоматизировали бизнес процесс обеспечения потребности с помощью вовлечения собственных остатков ТМЦ и остатков на удаленных складах общества. На втором этапе были автоматизированы функции формирования плана закупки и его корректировки.

Автоматизированы следующие функции:

- Склад и логистика:

- управление складскими запасами;

- резервирование ТМЦ.

- Закупки (снабжение) и управление отношениями с поставщиками:

- планирование закупок;

- учет прихода ТМЦ.

- Управление бизнес-процессами и ИТ-процессами

- автоматизация бизнес-процессов.

Система интегрирована с «1С:Управление производственными предприятием» и с другими системами компании, также работающими на базе «1С:ERP Управление предприятием 2». При выполнении работ были перенесены учетные данные из других систем, настроен обмен с базой ведения нормативно справочной информацией. Автоматизирован бизнес-процесс запуска расчетов и интеграций, с помощью присвоения статуса каждому этапу расчета и запуску регламентного задания. Учтены критерии приоритетности и ликвидности перемещений между складами.

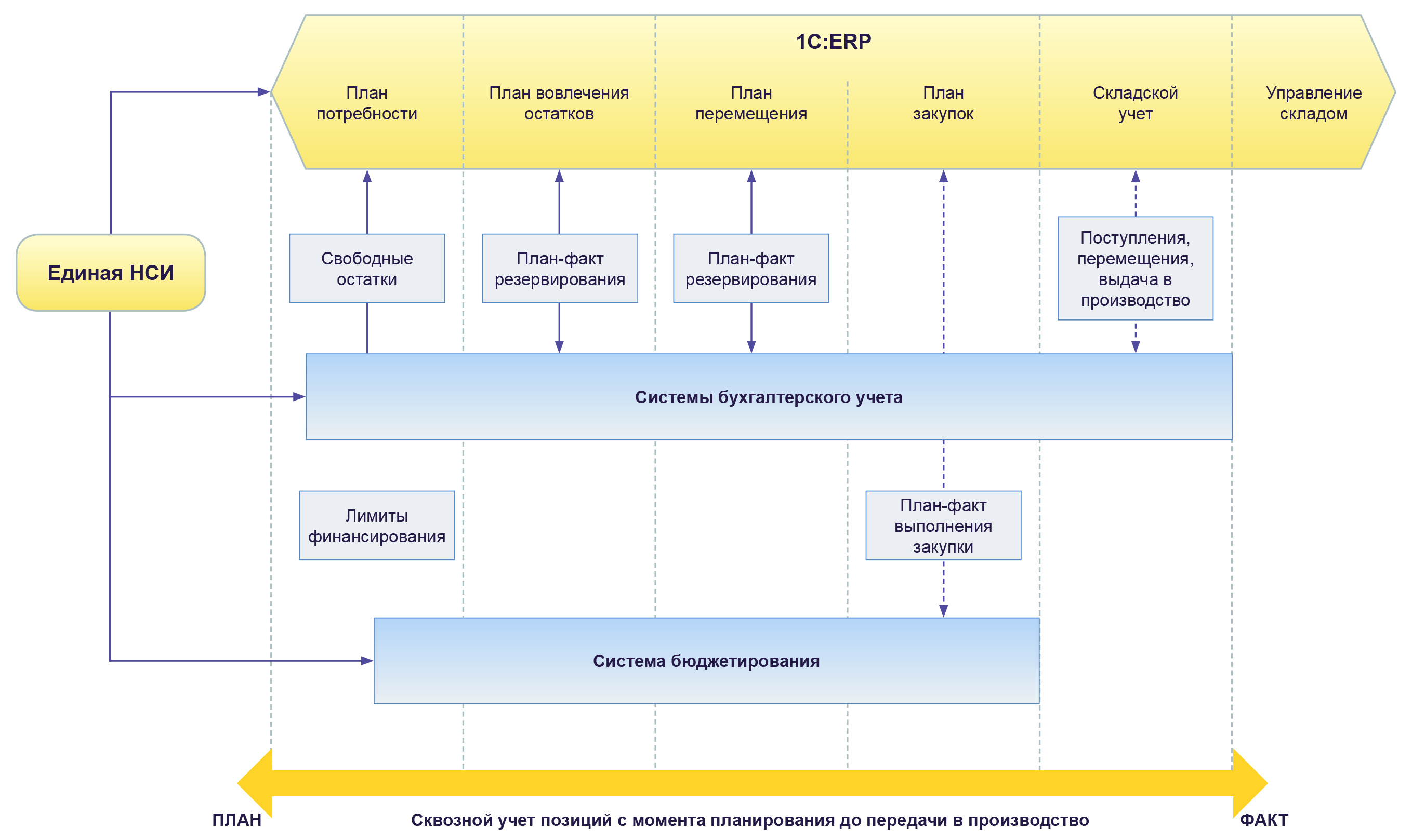

Блок-схема взаимодействия систем при расчете плана закупки в 1С:ERP

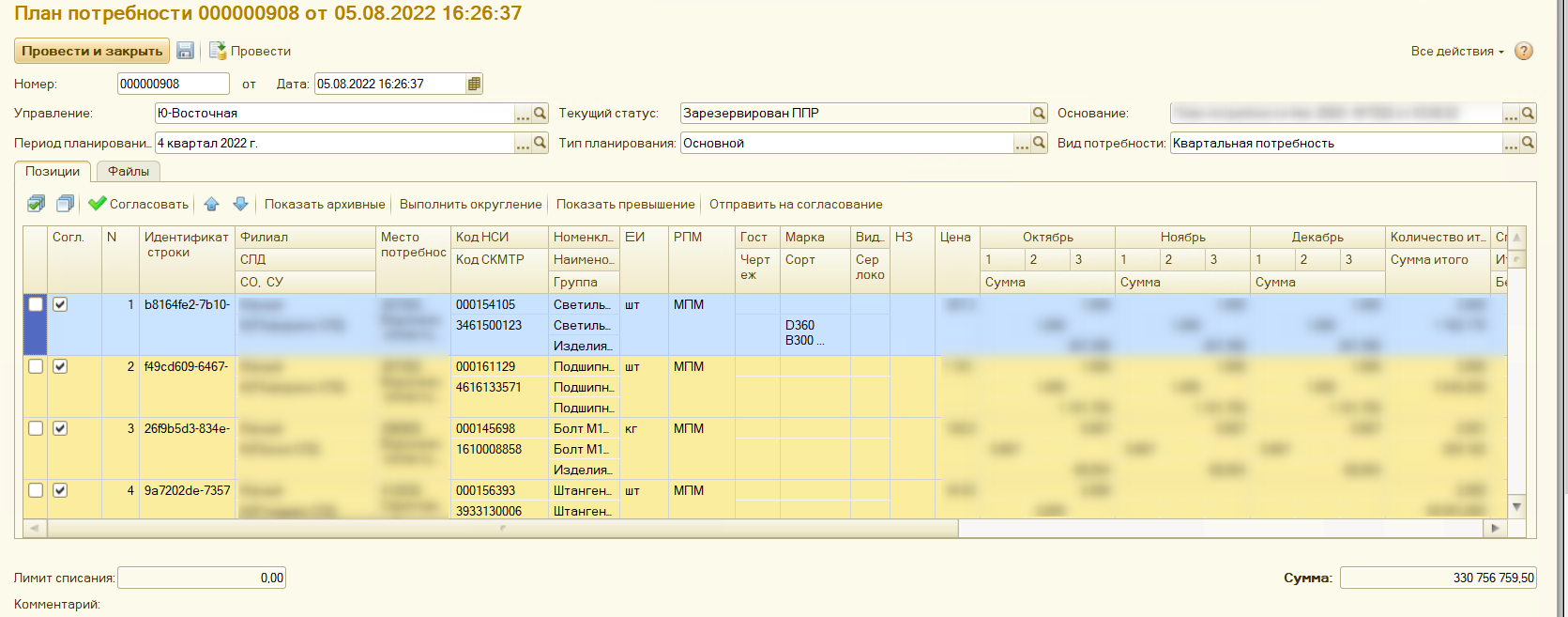

План потребности

В процессе автоматизации реализована загрузка плана потребности по конкретному управлению и периоду планирования в разрезе позиций и складских помещений, в количестве на все декады квартала. Документ позволяет анализировать данные за квартал и оперативно утверждать план потребности.

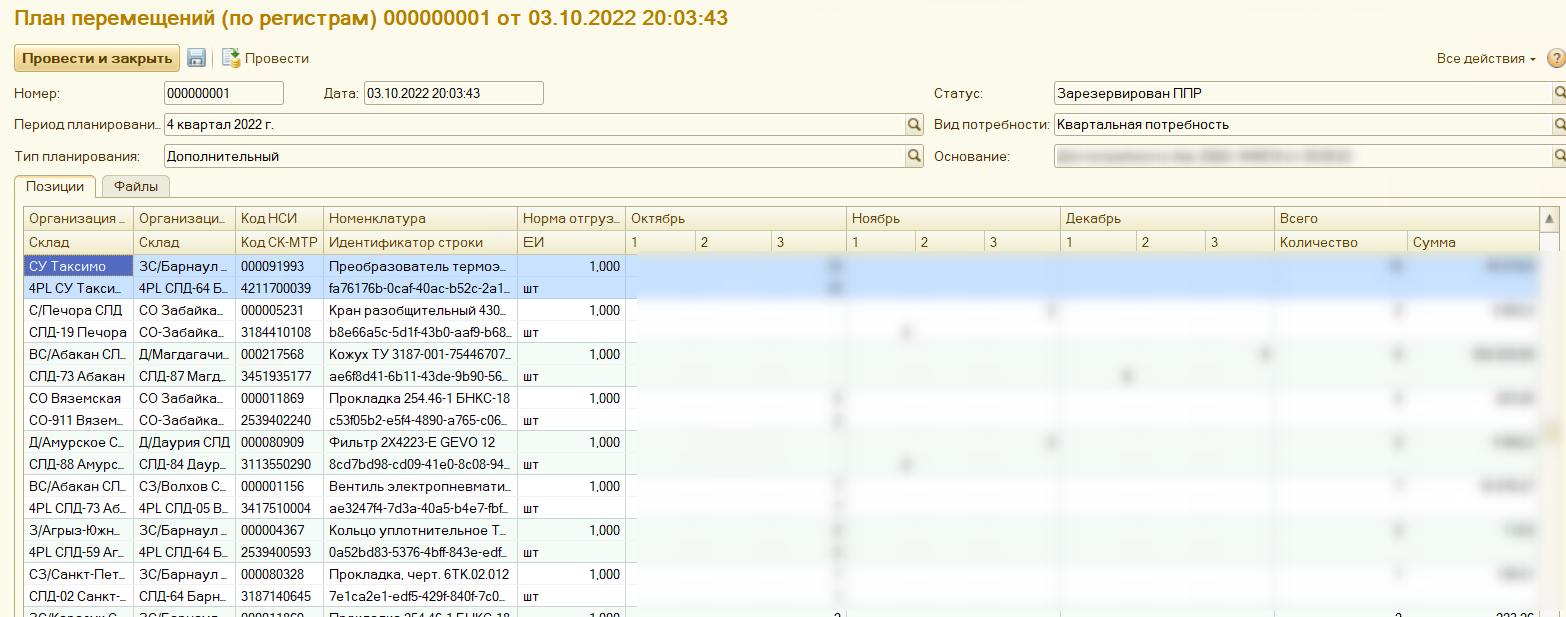

План перемещений

При расчете плана перемещений теперь учитываются данные о приоритетности перемещений на основании удаленности складов. Реализован механизм анализа фактического периода доставки, с возможностью исключения перемещений за пределами потребности.

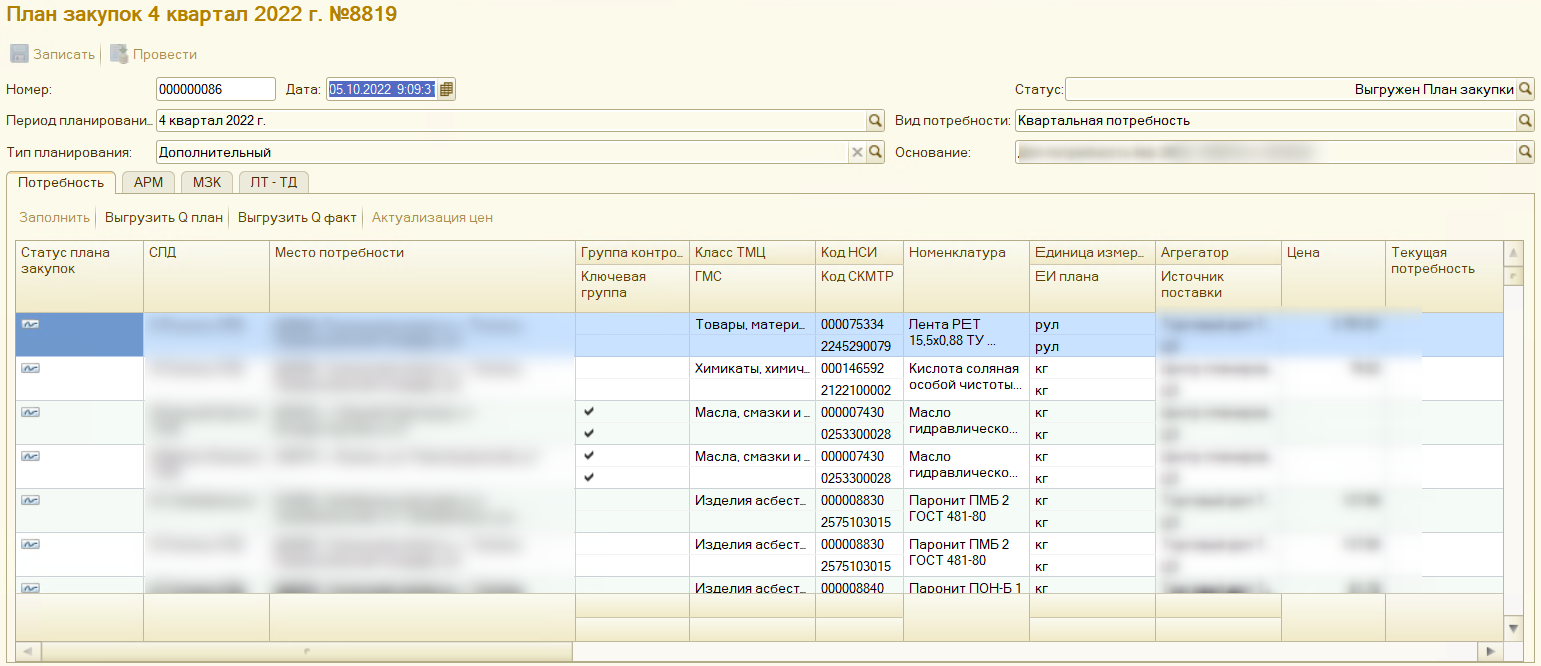

План закупки

В плане закупки сконсолидированы данные о потребности, факте вовлечения и перемещения остатков. Количество в закупке рассчитывается с учетом норм отгрузки и ответственных (АРМ, МЗК и ЛТ-ТД) для каждой позиции плана.

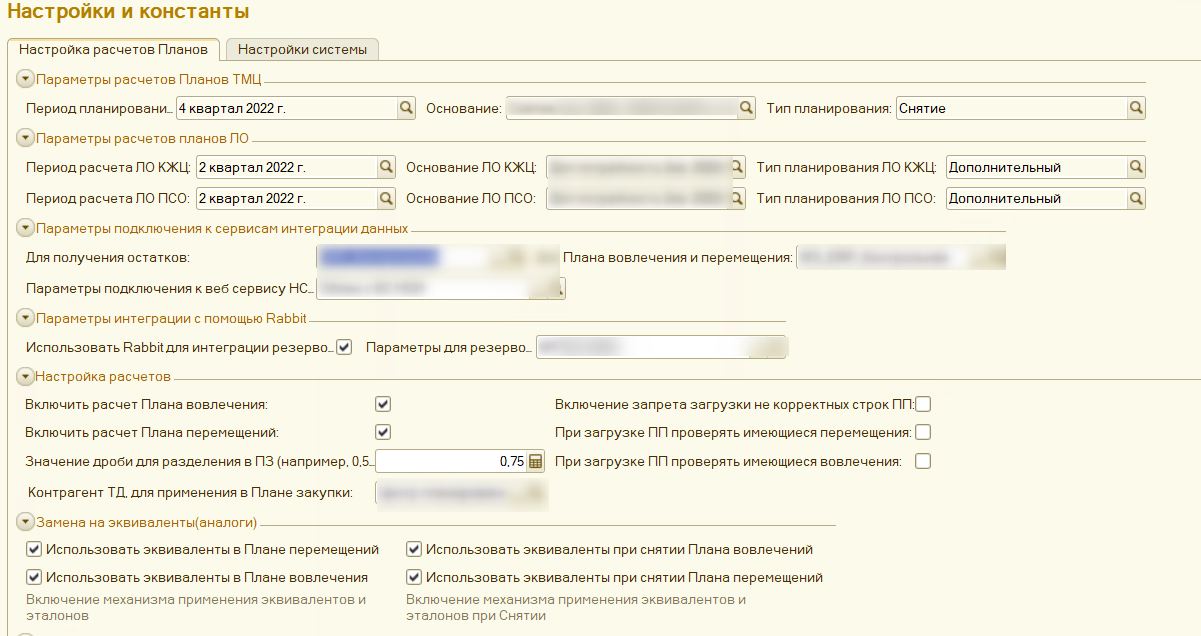

Настройки и константы

Особенностью проекта можно назвать и то, что управление расчетами выполняется с помощью различных констант, регламентных заданий и статусной модели для каждого плана – см. рисунок.

Пользователи отмечают удобство и автономность системы, но разработчики не останавливаются на достигнутом: в процессе эксплуатации по запросам пользователей удобство и функциональность системы могут быть расширены.

Масштаб проекта:

- автоматизировано 250 рабочих мест;

- постоянно в системе работают 50 пользователей.

Особенностью проекта стал примененный комплексный подход к решению задач автоматизации бизнес процессов: от разработки методологической базы до создания информационной инфраструктуры. Проектная команда находилась в тесном контакте с конечными пользователями, что позволило разработать максимально удобный для использования продукт.

В рамках данной работы можно достигнуто следующее:

- Реализован механизм управления вовлечения остатков на основании характеристик мест хранения и с учетом логистических особенностей.

- В расчете плана перемещений применяется матрица приоритетов перемещений учитывающая расстояния между складами.

- Реализован обмен со сторонними системами для получения фактических данных об исполнении планов закупки.

- В системе управления материально-техническим обеспечением реализована возможность попозиционного согласования документа, при котором одна строка может быть согласована, а другая отклонена одновременно.

- Реализован учет дополнительных разрезов аналитик, применяемый во всех исторических системах заказчика.

- Реализовано отслеживание причин и источников возникновения свободного запаса материала на складах.

Сокращение остатков неликвидов

Снижены остатки материалов

В результате внедрения системы в компании оптимизировано использование ресурсов, выросла эффективность управления потребностью в материально технических ресурсах - соответствующие бизнес-процессы унифицированы и автоматизированы.

Повышение степени автоматизации деятельности сотрудников компании, задействованных в бизнес-процессах обеспечения потребности в материально-производственных запасах и услугах, привело к следующим результатам:

- Унифицирован и автоматизирован процесс формирования плана перемещений и плана закупок материально-технических ресурсов. Срок расчетов планов и интеграции между системами снизился до 1 дня.

- Повышена точность планирования: в ближайшей перспективе ожидается сокращение остатков неликвидов на 50%.

- Повышена эффективность и прозрачность управления материально-производственными запасами: на 30% снижены остатки материалов с уровнем оборачиваемости 90 дней.