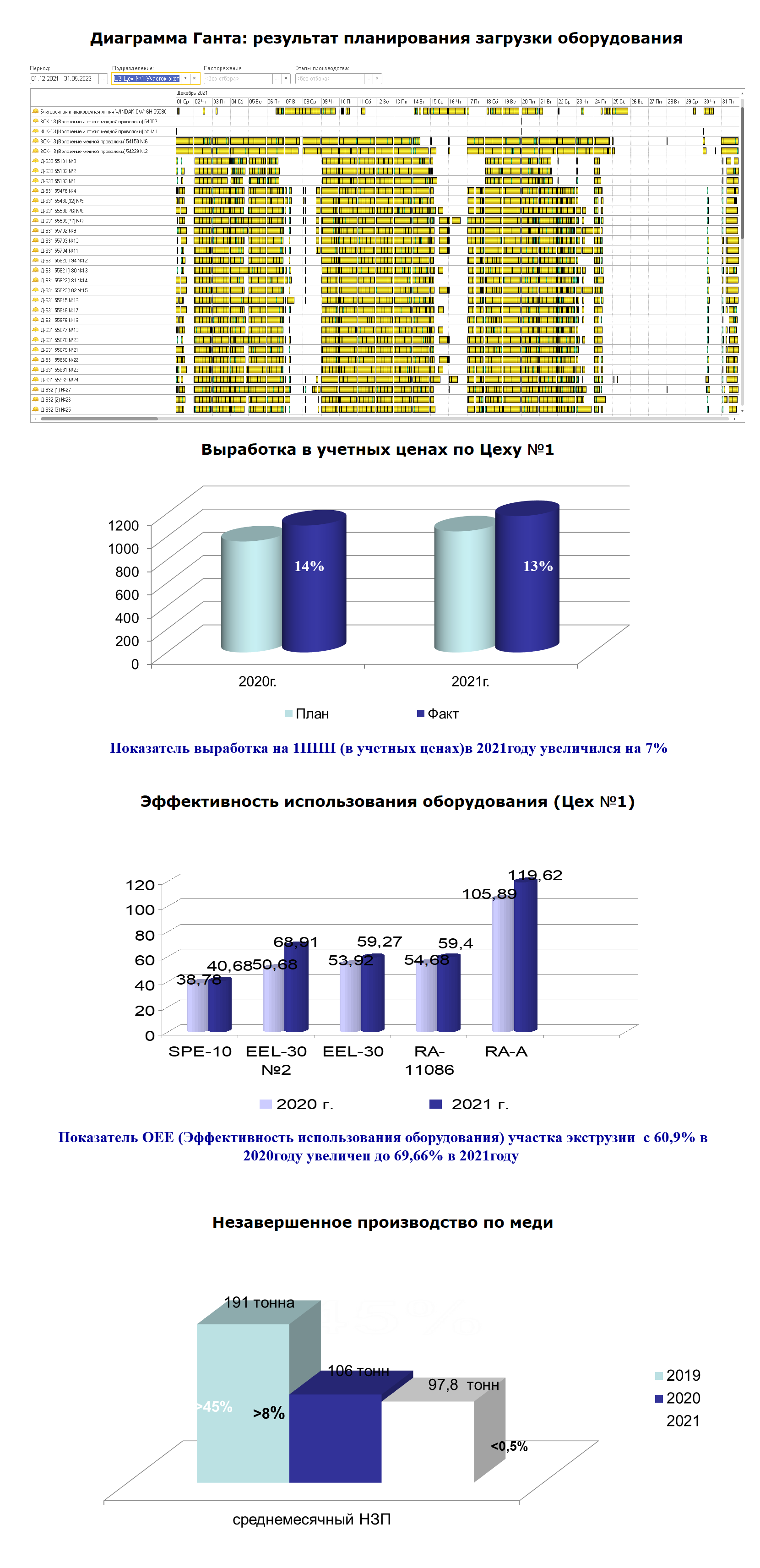

Самарская кабельная компания построила подсистему операционного планирования на базе решения «1С:ERP Управление предприятием». Система позволяет автоматически планировать операции на оборудовании, строить диаграмму Ганта и формировать сменно-суточные задания. В результате достигнут как разовый экономический эффект — за счет сокращения остатков в НЗП — так и долговременные следствия, благодаря оптимизации использования оборудования, сокращению сроков производства и отгрузки, исключению случаев срыва сроков заказов в связи с ошибками планирования.

АО «Самарская кабельная компания» — советский и российский производитель кабелей связи. Образована на базе Куйбышевского завода кабелей связи (КЗКС). Коллектив компании насчитывает более 1000 человек. В компании создана и внедрена система менеджмента качества, а также создана и поддерживается система экологического менеджмента.

Основные цели проекта:

- Оперативно получать достоверную информацию о загруженных и свободных мощностях предприятия.

- Ускорить ежедневное оперативное планирование производства и выдачу сменно-суточных заданий.

- Перепланировать загрузку оборудования в течение рабочего дня с учетом появления новых срочных заказов и уже выполненных за смену заказов.

- Выявить неэффективное использование оборудования и проблемные единицы оборудования (часто простаивающие из-за поломок).

- Определить «узкие места» производственных процессов, связанные с использованием конкретного оборудования для выпуска продукции.

Задача проекта: автоматизировать планирование загрузки оборудования на базе программного продукта «1С:ERP Управление предприятием».

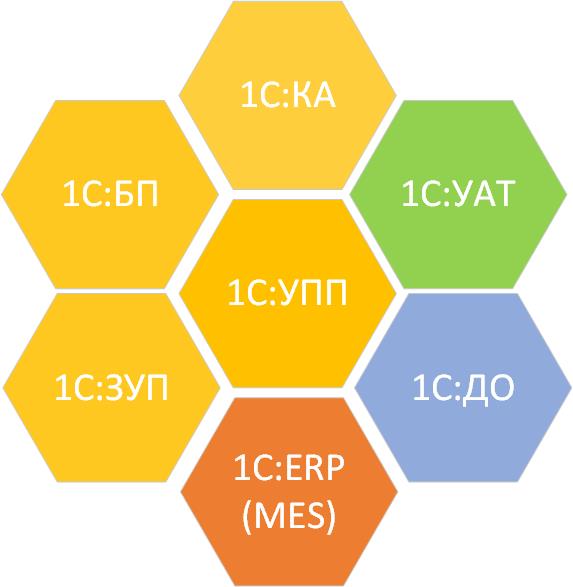

Уровень автоматизации предприятия высокий: с 2005 года внедрена и работает конфигурация «1С:Управление производственным предприятием», в которой ведется учет склада, сбыта, закупок, рассчитывается себестоимость готовой продукции и собирается финансовый результат. 1С:УПП продолжает развиваться и дорабатываться, однако обновления 1С не устанавливаются: регламентированная отчетность формируется в «1С:Бухгалтерия» и «1С:Зарплата и управление персоналом». В системе организован пооперационный учет выпуска готовой продукции и полуфабрикатов в разрезе серий номенклатуры (с применением штрихкодирования) с прослеживаемостью согласно СМК. Выпуск идет преимущественно под заказы клиентов. Кроме того, в группе компаний внедрены программные продукты «1С:Документооборот ПРОФ», в котором работают все подразделения, «1С:Комплексная автоматизация» в торговом доме и «1С:Управление автотранспортом» для учета собственного транспорта.

Планирование производства до начала проекта

Планирование загрузки оборудования и диспетчирование производственных операций выполнялось в MS Excel. Пользователи сталкивались со следующими проблемами при такой организации работы:

- неточность оценки загрузки оборудования;

- несвязность данных в результате их ручного занесения при планировании;

- невыполнение производственных операций в срок;

- ошибки при отражении факта выпуска, вызванные потерей связи с заказом клиента;

- отсутствие возможности быстрого перепланирования операций в связи с выходом из строя оборудования;

- трудоемкая координация при межцеховом планировании.

Подсистема операционного планирования построена на базе решения «1С:ERP Управление предприятием».

Для того чтобы убедиться в соответствии заявленного фирмой 1С функционала 1С:ERP требованиям заказчика, было проведено предпроектное обследование и моделирование учета АО «СКК» в типовой конфигурации. В рамках этого этапа была разработана и представлена модель планирования загрузки оборудования на ограниченном количестве заказов и продукции. По результатам представления модели стало понятно, что типовая модель планирования, заложенная в 1С:ERP, глобально подходит заказчику.

На следующем этапе внедрения была выработана общая концепция системы. Весь текущий функционал оставался в 1С:УПП, в то время как новая система 1С:ERP должна получать данные из 1С:УПП для осуществления планирования производства. При этом объемно-календарное планирование решено было оставить в 1С:УПП, а межцеховой и цеховой уровни планирования реализовать в 1С:ERP.

Точкой ввода новой номенклатуры, спецификаций и технологических операций оставалась 1С:УПП, синхронизация справочников должна была выполняться автоматически. Заказы клиентов также должны создаваться в 1С:УПП и выгружаться в 1С:ERP после присвоения им определенного статуса.

В 1С:ERP на основании массива заказов покупателей должен создаваться массив документов «Заказ на производство», из которого определяется порядок запуска изделий в производство, создаются резервы материалов и необходимые заделы.

Кроме того, из 1С:УПП в 1С:ERP должен автоматически загружаться факт выпуска продукции и полуфабрикатов по операциям для осуществления план-фактного анализа производства и выявления отставаний от графика. Данная операция была реализована путем изменения в 1С:ERP статуса документа «Этап производства» по загруженному из 1С:УПП фактическому выпуску.

Задача переноса нормативно-справочной информации (НСИ) не является чисто технической, поскольку справочники — это фундамент системы и аналитика формируемых ею отчетов и выходных форм. В связи с чем перенос НСИ требует не столько сопоставления справочников, сколько сопоставления бизнес-процессов, заложенных в разных учетных системах. Такой анализ был проведен, по его результатам оказалось, что часть доработанного в 1С:УПП функционала умещается в типовой функционал 1С:ERP. В 1С:УПП на АО «СКК» был полностью переработан учет выпуска возвратных отходов, но в 1С:ERP доработки не потребовались и можно использовать типовые алгоритмы системы. В дальнейшем настроена регулярная загрузка нормативно-справочной информации из 1С:УПП в 1С:ERP. Фактически синхронизация данных между системами происходит в режиме онлайн (периодическая регламентная процедура). Аналогично подгружаются в систему заказы покупателей.

В рамках проекта выполнены специфические доработки подсистемы пооперационного планирования для учета специфики выпуска кабельной продукции, а именно:

- Для отдельных рабочих центров очередь этапов сортируется по полуфабрикатам, что позволяет обеспечить длительное производство без частых переналадок оборудования.

- Изменена сортировка этапов производства по планируемой дате выпуска. Задана граница по времени, за которой все этапы сортируются без учета даты (этапы с ближайшими датами выпуска сортируются по дате, а этапы с поздними датами сортируются по самой поздней дате), что также позволяет уменьшить количество переналадок при планировании.

- Доработана возможность ограничивать рабочие центры при планировании (выпускать продукцию определённого вида) по характеристикам и другим параметрам входящих полуфабрикатов.

- Доработана возможность планирования следующей смены с учетом выпуска полуфабрикатов в рамках предыдущей смены.

- Доработана возможность формирования плана производства для отдельных рабочих центров.

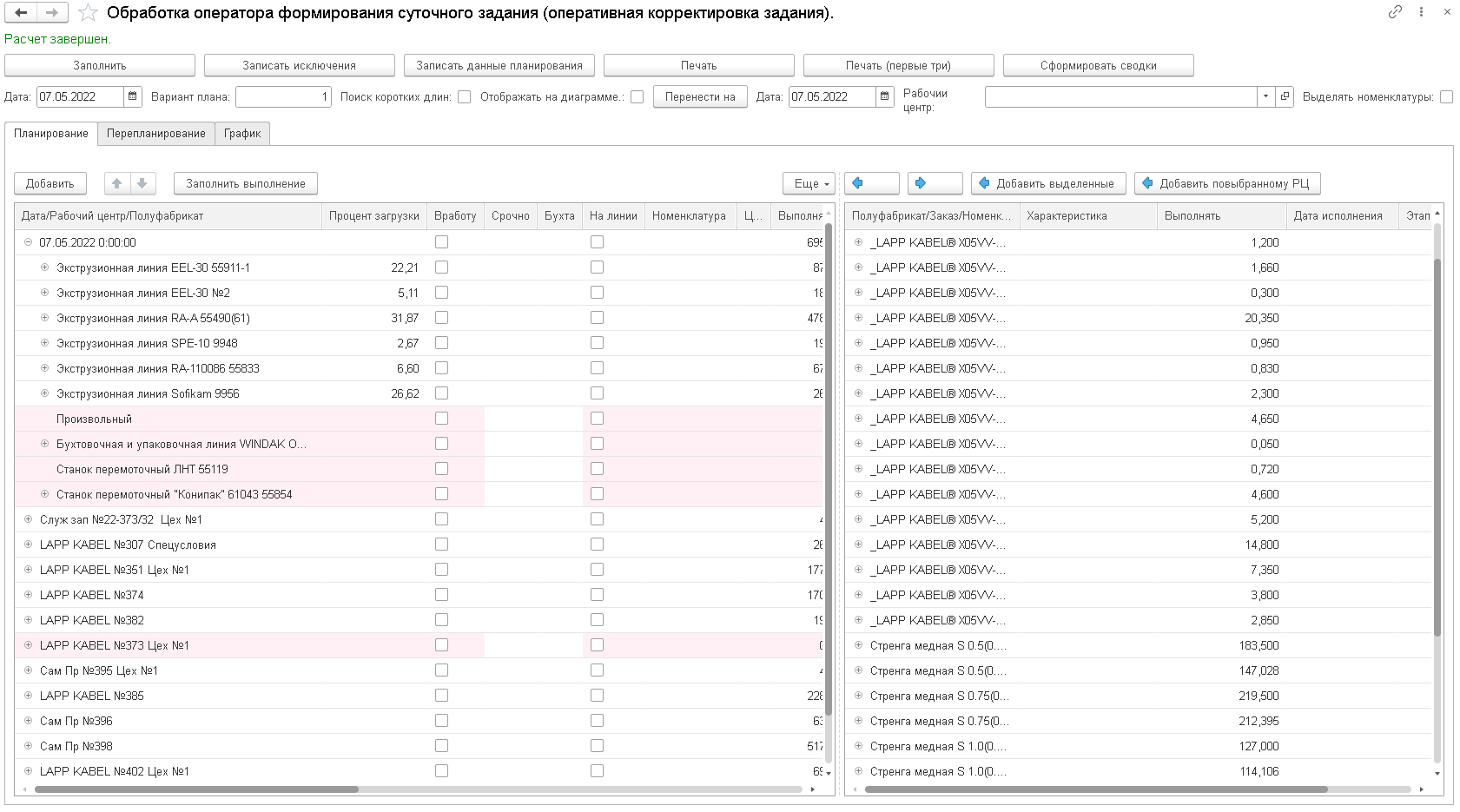

- Разработаны специальные рабочие столы, позволяющие корректировать автоматически сформированный план производства и производить печать сменного задания.

- В ходе реализации проекта были существенно доработаны типовые процедуры и созданы новые механизмы планирования производства, работающие с большими данными (Big Data). Кроме того, разработаны инструменты для массовой обработки этих данных пользователем (BI). Фактически, система используется как цифровой двойник (Digital Twin) производственного цеха. Она не только разово планирует технологические операции с использованием типовых средств 1С:ERP, но позволяет выполнять перепланирование с учетом внесенных вручную корректировок и дает прогноз сроков исполнения заказов в результате внесения таких ручных изменений в производственный план.

Сокращение производственных издержек

Снижение себестоимости продукции

Рост производительности труда

Сокращение трудозатрат в подразделениях

Подсистема оперативного управления производством была запущена в тестовую и опытную эксплуатацию на нескольких цехах предприятия и позволяет автоматически планировать операции на оборудовании, строить диаграмму Ганта и формировать сменно-суточные задания.

В системе присутствуют возможности перепланирования, ручной корректировки автоматического расчета, а также механизм автоматизированного расчета страхового запаса на производстве.

Итоги внедрения

В результате внедрения «1С:ERP Управление предприятием» в оперативном управлении производством АО «СКК» получили новые возможности по организации выпуска готовой продукции вследствие:

- ускорения процедуры планирования;

- прозрачности и проверяемости результатов планирования, а также оперативной доступности этих результатов для других отделов (сбыт, складское хозяйство);

- отсутствия разрыва в автоматизированном контуре производства: сменно-суточные задания с указанием заказа клиента создаются системой, благодаря чему исключен человеческий фактор (ошибочное указание заказа, количества и состава продукции);

- оптимизации использования оборудования и вывода из оборота неэффективных участков линий;

- сокращения остатков полуфабрикатов.

Был достигнут как разовый экономический эффект — за счет сокращения остатков в НЗП — так и долговременные следствия благодаря оптимизации использования оборудования, сокращению сроков производства и отгрузки, исключению случаев срыва сроков заказов в связи с ошибками планирования.

Экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях — 30%;

- снижение объемов материальных запасов — 49%;

- сокращение расходов на материальные ресурсы — 15%;

- сокращение производственных издержек — 8%;

- сокращение сроков исполнения заказов / оказания услуг — 20%;

- снижение себестоимости продукции / услуг — 5%;

- увеличение объема выпускаемой продукции / оказываемых услуг — 7%;

- ускорение обработки заказов — 20%;

- рост производительности труда в производстве — 7%;

- сокращение длительности простоев оборудования — 29%.