Автомобильный завод «СарыаркаАвтоПром» построил комплексную систему автоматизации деятельности на базе «1С:ERP Управление предприятием». Предприятие было заинтересовано в переходе на качественно новый уровень планирования и управления производственными мощностями, основанном на использовании реальных данных. В рамках проекта сформировано единое информационное пространство предприятия. Конечный результат — формирование сбалансированных планов производства, которые исключат простои на всех стадиях жизненного цикла завода. Завод получил удобные инструменты для синхронизации процессов сборки автомобилей, управления цепями поставок и стоимостью продукта.

«ТОО «СарыаркаАвтоПром» — казахстанский автопроизводитель, единственный завод в Казахстане, выполняющий требования промышленной сборки, в рамках которых выполняются операции по сварке, окраске и сборке кузова. Производство базируется в городе Костанай. Линейка производимой продукции на сегодняшний день представлена следующими брендами: JAC, Peugeot, IVECO, ANKAI, Hyundai, Ravon, Chevrolet Niva. Дилерские центры есть во всех регионах Казахстана.

Цели проекта:

- Увеличить объем производства и товарооборота автомобильного завода.

- Повысить качество выпускаемой продукции автомобильного завода.

- Расширить линейку брендов автомобилей и управлять себестоимостью в разрезе каждого произведенного автомобиля.

Задачи проекта:

- Идентифицировать комплектующие и организовать процесс мелкоузловой сборки автомобилей (CKD производство).

- Повысить оперативность и качество управленческих решений.

- Повысить контроля качества выпускаемой продукции и ее учет.

- Повысить информационную защищенность деятельности автомобильного завода.

На момент старта проекта в компании использовали только прогамму для финансового анализа и учета, а также «1С:Бухгалтерию для Казахстана». Все оставшиеся процессы были не автоматизированы, к примеру, управление складской логистикой, учет ТМЦ на складах и других зонах, велось много бумажной работы.

Реализация стратегических задач по развитию предприятия и повышению качества производимой продукции требовали перехода на новые цифровые инструменты управления. Предприятию было необходимо комплексное решение, которое охватит все ключевые процессы завода: от планирования производства и управления оборудованием на конвейере до контроля качества и формирования систем сервиса и обработки заказов.

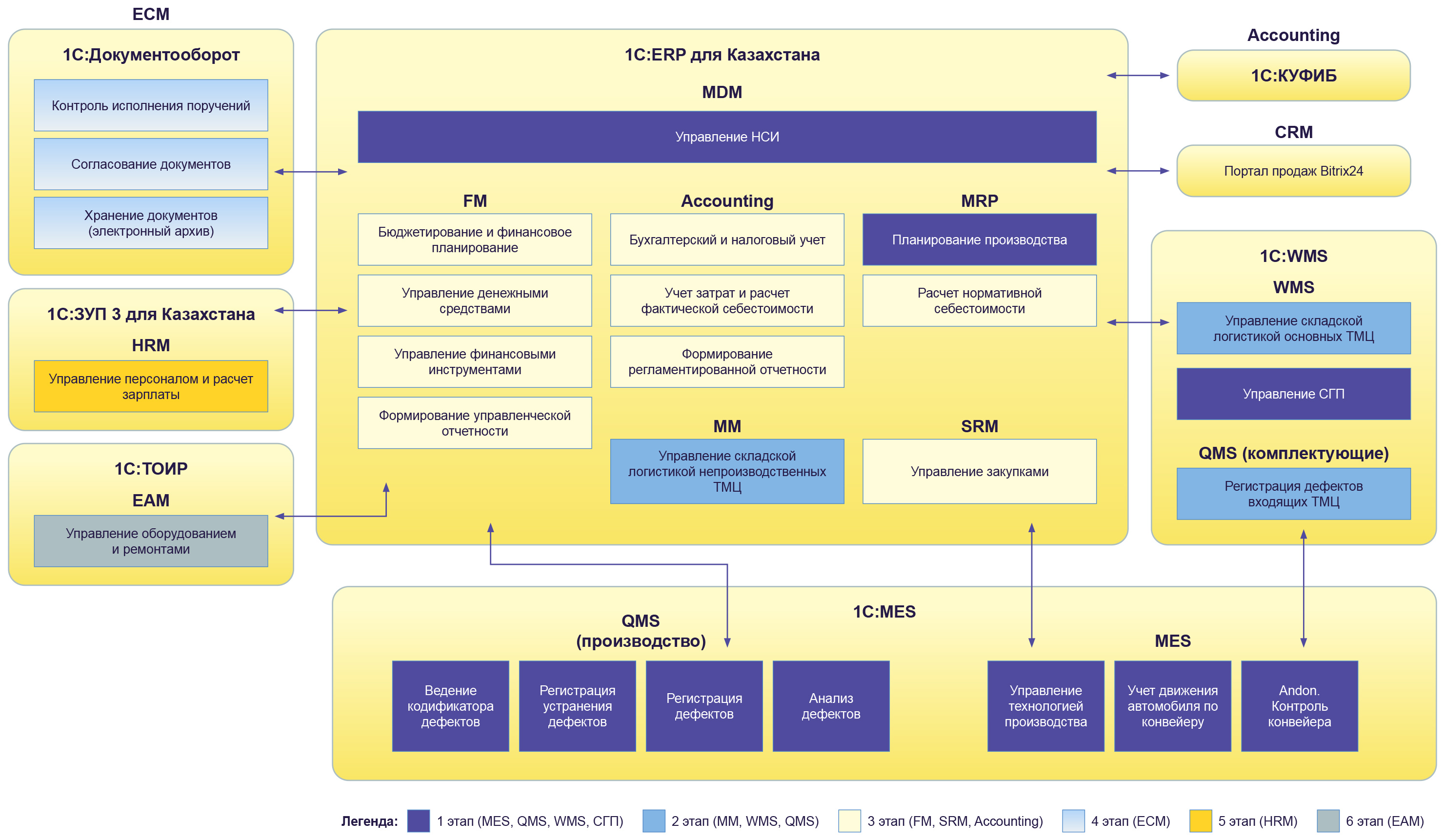

В качестве основы для построения новой информационной системы управления предприятием было выбрано решение «1С:ERP Управление предприятием», отвечающее ключевым функциональным требованиям проекта и поддерживающее интеграцию с другими системами на предприятии. 1С:ERP стала частью АСУП, куда вошли системы, необходимые для оперативного производственного и складского учета MES, WMS и QLS.

Информационная система управления предприятием построена на базе решения «1С:ERP Управление предприятием».

Проект был разделен на два этапа. В рамках первого этапа проекта были автоматизированы процессы планирования производства, контур складской и производственной логистики. В частности, технологическая подготовка производства, управление производством и качеством, управление складом готовой продукции.

Блок MES обеспечивает отслеживание и планирование последовательности производства – движения автомобиля и комплектующих от одного этапа производства к другому. Мониторинг всего процесса происходит в реальном времени: на специально установленных мониторах можно увидеть аналитические данные в любых разрезах. Система управления качеством QLS позволяет отслеживать характеристики выпускаемых автомобилей и комплектующих, анализировать гарантийные претензии и при необходимости выдавать рекомендации по корректировке процессов.

Предприятие было заинтересовано в переходе на качественно новый уровень планирования и управления производственными мощностями, основанном на использовании реальных данных.

До старта проекта часть процесса планирования велась в виде электронных таблиц Excel. Такой подход ограничивал скорость процесса производства, повышал операционные издержки и не позволял получать оперативную информацию о ходе производства. В рамках проекта организована идентификация ТМЦ через штрих-кодирование, адресная система учета на контейнерной площадке, на складах и в зонах хранения ТМЦ.

Автоматизирован процесс изменения производственной программы в зависимости от поставок машинокомплектов. Ведется отдельный план в разрезе цехов: сварка CKD, окраски в разрезе брендов. Автоматизирован сбор информации по фактически собранным автомобилям в разрезе учета ТМЦ на складах.

Второй этап проекта посвящен финансовым результатам производства и автоматизации бизнес-процессов: электронный документооборот, казначейство, бюджетирование, бухгалтерский и налоговый учет, экономика, расчет себестоимости, управление закупками и продажами, управление ремонтами и обслуживанием и управление заработной платой и кадрами.

В блок планирования и бюджетирования вошли возможности построения годового плана производства, годового бюджета и бюджета движения денежных средств. С помощью системы специалисты, работающие с закупками, могут составлять планы закупок с учетом условий и специфики поставок полной номенклатуры комплектующих.

Схема архитектуры

Пояснения к схеме:

- СГП — системы головного производства;

- КУФИБ — корпоративное управление финансами и бюджетирования;

- Andon — это визуальная система оповещения на производстве.

Проект был реализован в сжатые сроки. Такие важные модули ERP-системы, как закупки, продажи, складской и производственный учет были запущены в течение 12 месяцев. Комплексное решение охватило все ключевые процессы завода: от планирования производства и управления оборудованием на конвейере до контроля качества и формирования систем сервиса и обработки заказов.

Проект включил развертывание ИТ, сетевой, ИТ-сервисной инфраструктуры, а также последовательное внедрение полнофункциональной АСУП, состоящей из нескольких подсистем, включая MES, QMS, WMS, систем управления нормативно-справочной информацией, перемещениями готовой продукции, работой с поставщиками, дилерами и др.

Особенностями проекта стала интеграция учетных систем с промышленными оборудованием, в частности маркировка ТМЦ с применением штрих-кодов, управление запасами с применением терминалов сбора данных, ввод информации в систему в момент ее появления.

Реализованные системы также обеспечивают удобный интерфейс для контроля качества сборки, управления дефицитом продукции, автоматическое определение последовательности выстраивания производственных заказов.

География проекта охватила основные производственные цеха и головной офис в Костанае и Астане.

Построена масштабируемая система управления ресурсами предприятия с использованием «1С:ERP Управление предприятием» — платформы, поддерживающей интеграцию с другими системами на предприятии.

Конечный результат проекта — формирование сбалансированных планов производства, которые исключат простои на всех стадиях жизненного цикла завода. В результате внедрения завод получил удобные инструменты для синхронизации процессов сборки автомобилей, для управления цепями поставок и стоимостью продукта.

Внедрение комплексной системы позволило:

- Сформировать единое информационное поле предприятия.

- Выстроить учетные и производственные процессы в цифровом формате.

- Увеличить объем производства и товарооборот завода.

- Повысить качество выпускаемой продукции и ее учет.

- Организовать процесс мелкоузловой сборки автомобилей (CKD производство).

- Расширить линейку брендов автомобилей.

- Повысить прозрачность и оперативность обмена данными между производственными активами.