Компания «Ремдизель» построила единую информационную систему на базе решения «1С:ERP Управление предприятием». Вся основная логика процессов предприятия построена на типовых объектах системы. Настроен и ведется учет основных технологических процессов ремонтного производства. Разработано рабочее место для ввода информации по разузловке и ремонту узлов изделия с учетом коэффициентов сменности и возможности обезличенного ремонта. Настроен и запущен финансовый и регламентированный учет.

Акционерное общество «Ремдизель» было основано в 1978 году в городе Набережные Челны. На сегодняшний день наше предприятие является одним из ведущих заводов по капитальному ремонту автотранспорта. «Ремдизель» осуществляет ремонт всего модельного ряда автомобилей и специальной техники КАМАЗ.

Цель проекта: автоматизировать 5 направлений производства: серийное производство алюминиевых деталей и КПП, ремонт двигателей и агрегатов, гарантия и сервис.

Задачи проекта:

- Внедрить систему с максимальным применением типового функционала.

- Разработать и адаптировать специализированные процессы:

-

- cоздать рабочее место по дефектовке транспортных средств, двигателей, агрегатов и узлов, с учетом возможности «обезличенного ремонта» (без привязки узлов и агрегатов к ремонтируемой технике);

- организоватьраздельный учет по заказам;

- автоматизировать работы по внешней и внутренней кооперации;

- разработать металлургический калькулятор для расчета потребностей в фасонном прокате, автоматизация процесса раскроя листового металла и изготовления изделий из фасонного проката;

- разработать загрузку ресурсных спецификаций из внешних файлов для процессов изготовления полуфабрикатов и ремонта, загрузку перечня разрешенных замен номенклатуры, функционал расчета коэф. сменности номенклатуры в ремонтном производстве;

- роботизировать межцеховые перемещений «полуфабрикатов», настроить схемы обеспечения и самостоятельное перемещение системой;

- минимизировать ручной труд диспетчера производства;

- разработать учет трудоемкости производственного персонала.

- Разработать специализированные аналитические отчеты и печатные формы.

- Отсутствие полноценного обособленного учета движения материалов в рамках заказов.

- Отсутствие полуфабрикатного учета.

- Отсутствие учета сроков годности материалов и комплектующих.

- Отсутствие материального учета на производственных участках, все материалы в производстве учитывались в составе НЗП.

- Отсутствие автоматизированной производственной логистики (не было схем обеспечения).

- Потребность на закупку оформлялась специалистами в ручном режиме через оформление заявок.

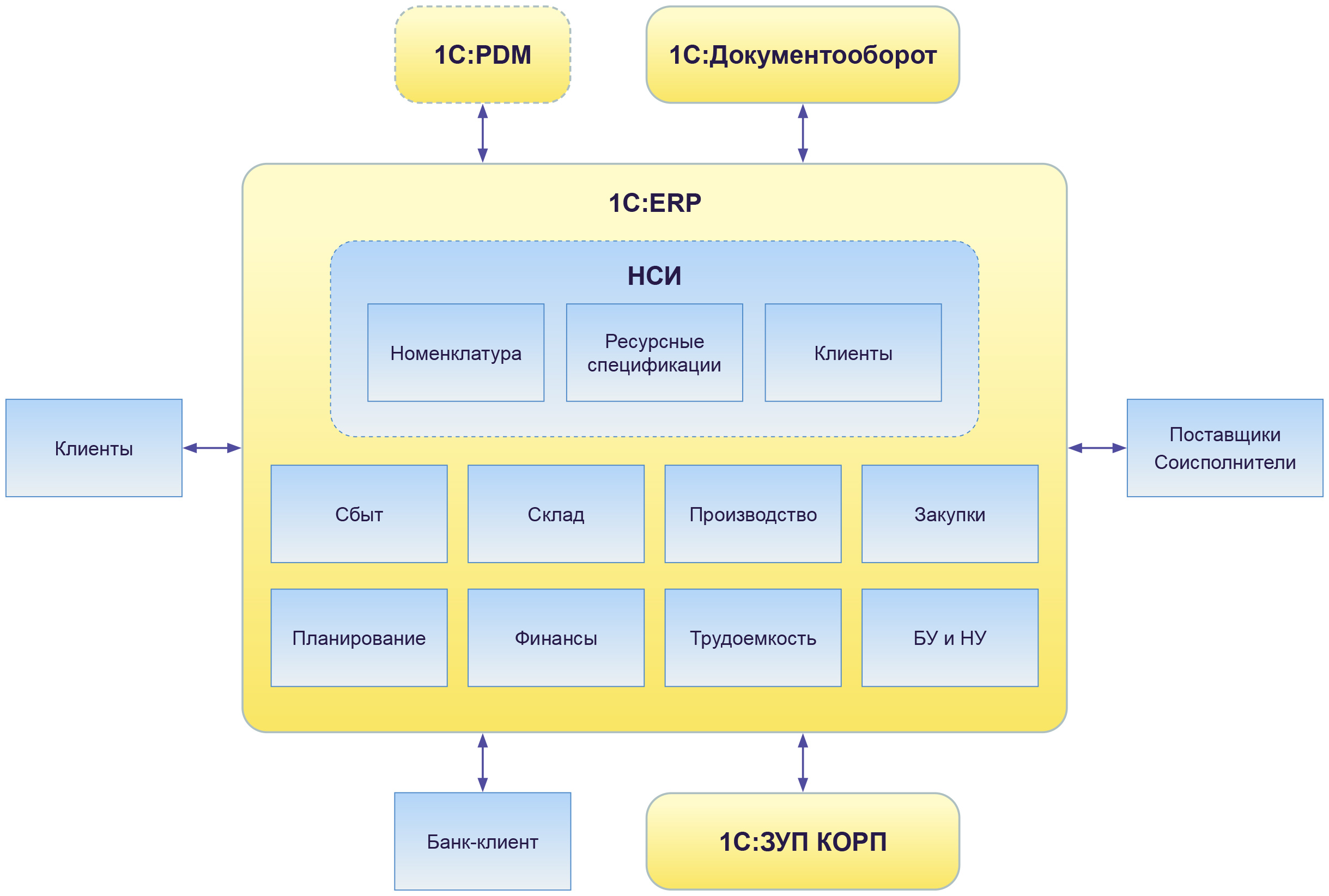

Единая информационная система построена на базе решения «1С:ERP Управление предприятием». Автоматизированы следующие функции:

- НСИ: структура, виды номенклатуры, номенклатура, ресурсные спецификации, клиенты, договоры, проекты.

- Сбыт: заказы, отгрузки, возврат неиспользованных материалов и отходов, оставшихся после ремонта, взаиморасчеты, гарантийное и сервисное обслуживание.

- Склад: адресное хранение, обработка распоряжений на выдачу, комплектация, инвентаризация, корректировка назначений использования материалов и полуфабрикатов.

- Производство: заказ на производство, разборка, поэтапный ремонт разобранных узлов в том числе групповой обезличенный, в соответствии с ресурсной спецификацией, коэффициентами сменности, переработкой на стороне, сборка, распределение материалов на ремонт, учет трудоемкости, автоопрос цеховых кладовых на наличие выпущенных полуфабрикатов и полученных материалов для межцеховых перемещений в соответствии с настроенными схемами обеспечения с целью обеспечения непрерывности производства. Многопредельное производство, формирование заказов по потребностям на раскрой листового металла и изготовление полуфабрикатов из фасонного проката; списание вспомогательных материалов согласно заданным нормам и проценту выполнения заказа.

- Закупки: заявки на закупку, обработка автоматически созданных потребностей на закупку, заключение договоров и их согласование, отслеживание обязательств по поставке и оплатам.

- Планирование: планирование продаж, производства и закупок.

- Финансы: казначейство, в т.ч. автоматическое разнесение платежей в соответствие с заданными алгоритмами расшифровке назначений, бюджетирование, расчет себестоимости, раздельный учет.

- Бухгалтерский и налоговый учет: учет залежалых МПЗ, забалансовый учет.

Схема архитектуры

- Вся основная логика процессов предприятия построена на типовых объектах системы.

- Весь доработанный функционал создает цепочки типовых документов в 1С:ERP. Это снижает риск ошибок в типовом функционале при развитии системы 1С:ERP, ее обновлении и переходе на новые редакции.

- Разработано рабочее место для ввода информации по разузловке и ремонту узлов изделия с учетом коэффициентов сменности и возможности обезличенного ремонта. При ремонте двигателя он разбирается на составные части, часть мы можем отремонтировать самостоятельно, часть мы передаем на ремонт соисполнителям, а в случае неремонтопригодности устанавливаем новые. Часть узлов ремонтируется одновременно и при этом необходимо учитывать серийность ремонтируемых узлов и агрегатов.

- Настроен и ведется учет основных технологических процессов ремонтного производства:

-

- маршрутная карта с этапами производства, схемами обеспечения материалами и полуфабрикатами,

- состав и трудоемкость готового изделия,

- коэффициенты сменности запасных частей,

- кооперация и обезличенный ремонт.

- Настроен и запущен финансовый и регламентированный учет.