Императорский Тульский оружейный завод построил комплексную систему управления на базе решения «1С:ERP Управление предприятием». В рамках проекта выстроена информационная архитектура, которая обеспечивает необходимую гибкость, упрощает взаимодействие между системами, а также процесс поддержки действующих решений. Единая информационная система позволяет эффективно управлять основными производственными подразделениями: начиная от планирования и контроля производства до управления затратами на производство.

«Императорский Тульский оружейный завод» основан в начале XVIII века и считается старейшим оружейным предприятием в стране. Более трех веков он производит качественное и эффективное оружие. Сегодня завод представляет собой современное производственное предприятие, которое выпускает военную и гражданскую продукцию.

Цель проекта: увеличить эффективность процессов управления производством, издержками, уровнем материальных запасов, трудовыми ресурсами для обеспечения прогнозируемого роста объемов производства и номенклатуры выпускаемых изделий.

Основные задачи проекта:

- Автоматизировать процесс закупок сырья и материалов, с использованием входного контроля качества, обособлением и жестким лимитом по нормам отпускаемого материала.

- Автоматизировать процессы учета сырья, материалов и выпускаемых изделий на складах и производственных подразделениях, в том числе и вспомогательное производство.

- Автоматизировать процессы формирования и контроля исполнения планов производства, в том числе пооперационно.

- Обеспечить ведение регламентированного учета на предприятии, с учетом требований отчетности по государственным оборонным заказам.

На предприятии к началу проекта была внедрена информационная система управления на базе «1С:Управление производственным предприятием», в которой реализовывались базовые функции оперативного и бухгалтерского учета. Управление производством осуществлялось с помощью информационной системы планирования и контроля производства стороннего вендора.

В 2018 году завод начал масштабную перестройку, которая включала развитие новых производств, строительство новых и реконструкцию старых производственных площадок. Расширялась номенклатура выпускаемой продукции, и были сформированы планы дальнейшего роста объемов производства.

При этом оперативность и прозрачность получаемых из информационной системы данных была недостаточна для управления изменениями. Было необходимо расширить информационно-техническую поддержку планирования работы производства, а также обеспечению производства материалами и уровню затрат по выпускаемой продукции. Поток исходных данных для этих задач продолжал увеличиваться, и существующая информационная система управления, адаптированная под требования предприятия ранее, не давала возможностей с достаточной точностью и оперативность получить необходимую информацию для анализа.

Комплексная система управления построена на базе решения «1С:ERP Управление предприятием». Автоматизированы следующие функции:

- Продажи (сбыт), сервис.

- Склад и логистика.

- Производство, услуги.

- Финансы, управленческий учет, регламентированный учет.

- Закупки (снабжение) и управление отношениями с поставщиками.

- Документооборот (ECM).

- ЭДО с контрагентами.

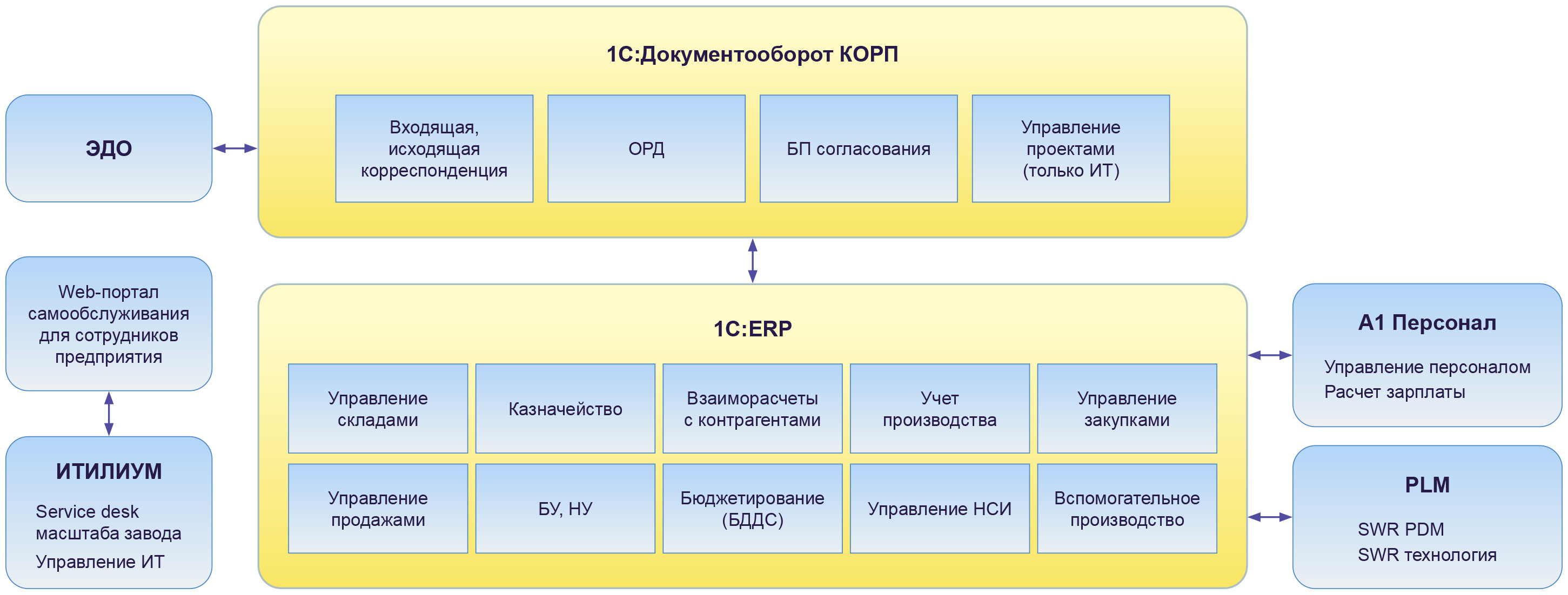

Схема архитектуры

Масштаб проекта:

- Используемое количество баз — 1.

- Количество складов — 31.

- Количество подразделений — 108.

- Количество ежемесячно оформляемых документов — 80 000.

- Количество автоматизированных рабочих мест: 1050.

В результате проведенного аудита принято решение о модернизации существующей системы управления до уровня современной системы на базе «1С:ERP Управление предприятием». Кроме того, вокруг «1С:ERP» внедрялись поддерживающие системы:

- «1С: Документооборот» для управления процессами согласования, ознакомления, совместной работы на проекте;

- Итилиум для управления поддержкой пользователей и выстраивания общей системы ServiceDesk на предприятии

За время реализации проекта функциональные возможности «1С:ERP» выросли, поэтому было принято решение о переводе в новую информационную систему функционала планирования и контроля производства. Для этого использовали новый механизм динамического планирования производства. Проведено моделирование работы предприятия на данных реального производства, выявлены отклонения и недостающий функционал. По выявленным отклонениям была проведена адаптация функционала динамического планирования и его проверка. В ходе перехода на новый релиз «1С:ERP Управление предприятием», ред. 2.5 данный функционал был запущен в эксплуатацию и используемая ранее сторонняя система управления и контроля производства была отключена.

В рамках проекта реализовано несколько решений, которые позволили вывести эффективность процессов в рамках информационной системы «1С:ERP» на новый уровень:

- В 2019 году установлена, настроена и интегрирована система бизнес-аналитики Modus BI, которая позволила руководству предприятия и руководителям направлений быстро собирать данные из нескольких источников и формировать дашборды с отчетами и диаграммами.

- Для оперативной выдачи заданий рабочим на производстве и сбора фактических данных о выполненных работах разработан интерфейс информационных киосков, которые подключены к Итилиуму и используют систему идентификации RFID.

- С учетом специфики оборонного предприятия настроена интеграция электронного документа оборота с «1С:Документооборот», позволяющая ускорить взаимодействие с контрагентами без риска утечки информации, снизить возможные потери эффективности из-за человеческого фактора и решить другие задачи, возникавшие в условиях массированного оперативного бумажного документооборота.

Внедренные решения увеличили межцеховое взаимодействие для обеспечения хода производства, а использование динамического планирования в «1С:ERP» позволило исключить фактор рассогласования планов со сроками исполнения за счет исключения трансляции изменений заказов в две системы параллельно. Это позволило заводу выйти на текущий уровень производства и скорости освоения новых изделий, обеспечивающих государственный оборонный заказ в заданных объемах.

Снижение себестоимости продукции

Уменьшение производственного брака

Сокращение дебиторской задолженности

- Поэтапное выполнение проекта позволило обеспечить непрерывность деятельности подразделений предприятия, увеличить уровень функциональной готовности на момент перехода в новую информационную систему, сформировать понимание и принятие нового инструмента для пользователей.

- Выстроенная информационная архитектура обеспечивает необходимую гибкость, упрощает взаимодействие между системами, а также процесс поддержки действующих решений.

- Общая информационная система позволяет эффективно управлять основными производственными подразделениями: начиная от планирования и контроля производства с использованием динамического планирования, до управления затратами на производство, вплоть до максимально подробного, в пределах норм расхода на партию, учета физических потребностей производства.

- Автоматизированы 32 склада, которые ранее не были включены в общую систему.

- Автоматизировано 12 цехов, в том числе с использованием информационных киосков и системы Итилиум.

- Автоматизировано 100 хозяйственных операций.

Экономический эффект от внедрения:

- сокращение трудозатрат в подразделениях — 20%;

- ускорение получения управленческой отчетности — 60%;

- ускорение получения регламентированной отчетности — 50%;

- снижение объемов материальных запасов — 13%;

- сокращение расходов на материальные ресурсы — 12%;

- сокращение производственных издержек — 11%;

- сокращение операционных и административных расходов — 10%;

- рост оборачиваемости складских запасов — 12%;

- снижение себестоимости продукции / услуг — 4%;

- ускорение обработки заказов — 25%;

- рост производительности труда в производстве — 14%;

- сокращение длительности простоев оборудования — 10%;

- снижение производственного брака — 16%;

- сокращение дебиторской задолженности — 8%.