В компании «ЦКБМ» автоматизировали систему календарного планирования с помощью решения «1С:ERP Управление предприятием 2». Внедрение позволило оптимизировать процессы планирования производства на предприятии, улучшить контроль за соблюдением плановых показателей. Удалось сократить ошибки при планировании на 25%. Ключевая особенность проекта — сложная структура предприятия, также большой ассортимент номенклатурных позиций 26 000 SKU. При этом предприятие относится жизнеобеспечивающим, в связи с чем важно и необходимо было обеспечить непрерывную работу и не допустить приостановки каких-либо процессов.

АО «Центральное конструкторское бюро машиностроения» входит в научно-исследовательский блок холдинга Атомэнергомаш. Является единственным в стране разработчиком и изготовителем главных циркуляционных насосов для всех типов российских реакторов ВВЭР.

Цель проекта — настроить автоматизированную подсистему производственного планирования.

В подсистеме необходимо предусмотреть:

- удобство планирования производства на предприятии в режиме «одного окна» и минимизацию бумажных носителей;

- повышение уровня контроля за соблюдением плановых показателей;

- минимизацию ошибок при планировании;

- актуализацию планов с учетом фактически выполненных работ;

- автоматический расчет сроков запуска деталей и сборочных единиц от желаемой даты отгрузки с учетом нормативной трудоемкости выполнения каждой;

- сокращение трудозатрат при выполнении операций планирования заказа на производство;

- быстродействие при массовом планировании в системе;

- удобный интерфейс для автоматизированных рабочих мест для комфортного планирования выпуска продукции по заказу на производство.

До старта проекта в АО «Центральное конструкторское бюро машиностроения» система планирования была реализована вне автоматизированной информационной системы и велась на бумажных носителях.

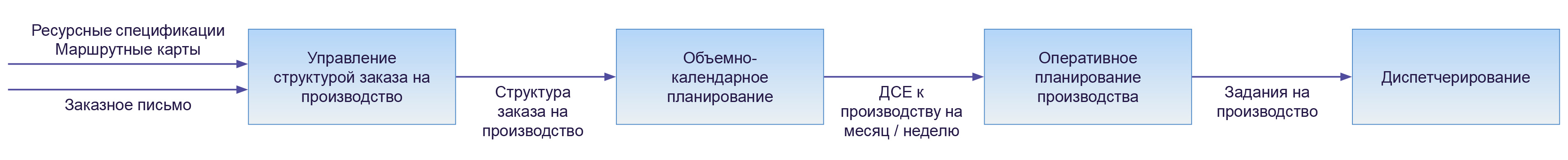

Для процесса производства и планирования предложено следующее архитектурное решение (функциональные блоки должны выполнятся в указанной последовательности):

- Управление структурой заказа на производство.

- Объемно-календарное планирование.

- Оперативное планирование производства.

- Диспетчирование.

Ниже схематично представлен процесс управления производством.

Блок «Управление структурой заказа на производство» является первоочередным, в нем формируется дерево структуры заказа, отображается связь между блоками планирования и диспетчирования производства. Блок «Объемно-календарное планирование» (ОКП) запускается после того, как структура заказа сформирована.

Результатом объемно-календарного планирования являются плановые даты запуска и выпуска деталей и сборочных единиц (ДСЕ). По наступлению срока запуска в производство, рассчитанное по данным ОКП, ДСЕ передаются в производство.

После этого может выполняться оперативное планирование производства (расчет графика производства) и отображаться факт исполнения производства (блок «Диспетчеризация»).

Схема процесса управления производством

Предприятие является предприятием жизнеобеспечения, в связи с чем необходимо было обеспечить непрерывную работу и не допустить приостановки каких-либо процессов.

Внедрение подсистемы объемно-календарного планирования в ERP-системе было решено осуществить поэтапно — по функциональным блокам. Первыми блоками были определены: «Управление структурой заказа на производство» и «Объемно-календарное планирование».

Далее планируется внедрение блока «Оперативное планирование». Блок «Диспетчирование» был уже частично запущен на предприятии, но также был существенно доработан под цели проекта. Проект стартовал одновременно на двух производственных площадках предприятия.

Дополнительными особенностями проекта, влияющими на подход к реализации, являются:

- сложная структура предприятия — более 20 подразделений;

- большая численность задействованного персонала — более 200 пользователей;

- большой ассортимент номенклатурных позиций 26 000 SKU (20 000 из которых постоянно оборачиваемые);

- удаленный формат работы.

Рост производительности труда в производстве

Сокращение длительности простоев оборудования

В результате проекта:

- Внедрен функционал объемно-календарного планирования для использования сотрудниками планового управления. Плановое управление работает со структурой заказа на производство. Используя функции автоматического расчета сроков запуска / выпуска / потребности ДСЕ: система позволяет определить список ДСЕ, которые должны быть переданы в производство на следующий месяц, а также оценить загрузку оборудования.

- Полная прозрачность цепочки от заказа клиента до окончания производства по заказу: заказ клиента → заказ на производство → планирование производства → диспетчеризация производства).

- При внедрении функционала объемно-календарного планирования использован механизм хранения версий планов. В системе хранятся как рабочие версии планов, так и утвержденные. Для работы с версиями планов используется рабочее место «Структура заказа». При формировании структуры заказа отображаются сроки, которые были рассчитаны по последней утвержденной версии плана.

- При внедрении функционала объемно-календарного планирования разработан механизм для регистрации сроков обеспечения покупными материалами. При срыве сроков обеспечения сотрудник ПДО указывает актуальную дату обеспечения для узла в структуре заказа. Система выполняется расчет сроков с учетом актуальных сроков обеспечения. Настроена отчетность для анализа конфликтов по плановым срокам обеспечения в системе.

Показатели экономической эффективности:

- снижение производственных издержек на 65%;

- рост производительности труда в производстве на 65%;

- сокращение операционных и административных расходов на 40%;

- сокращение длительности простоев оборудования на 50%.