Компания «ЭЛКАТ» перешла с устаревшей системы на базе сильно доработанных конфигураций «1С:Предприятие 7.7 Производство + Услуги + Бухгалтерия» и «1С:Зарплата и кадры 7.7» на единую информационную систему на базе решения «1С:ERP Управление предприятием 2». В новой системе работают сотрудники почти всех подразделений компании. В результате значительно уменьшилось количество ошибок при отражении хозяйственных операций в учете, автоматизированы операции передачи в переработку, производства давальческой продукции, импортные и экспортные операции и др. Закрытие периода и выполнение регламентных операций ускорилось в несколько раз. Подготовка и сдача основных форм регламентированной отчетности автоматизировано и не требует ручного заполнения.

ООО «ЭЛКАТ» — современное предприятие по производству медной катанки и проволоки. Завод является производителем продукции столь высокого качества, что здесь закупают материалы ведущие предприятия кабельной отрасли из всех регионов страны. На предприятии с 2001 года действует система менеджмента качества. Качество используемого металла соответствует международным стандартам, что подтверждает созданная на базе завода лаборатория качества.

В качестве основной цели проекта можно выделить перевод оперативного, управленческого и регламентированного учета из «морально» устаревшей старой системы, в новую современную систему «1С:ERP Управление предприятием 2».

При этом были поставлены задачи:

- Актуализировать и перености доработки:

-

- перенести ключевые доработки без потери функциональности, с приоритетом на использование типового функционала новой системы;

- отказаться от устаревших и неактуальных доработок;

- Оптимизировать ведение регламентированного и управленческого учета с применением инструментов новой системы (уменьшение количества ручных операций и расчетов, повышение качества отчетных данных).

- Перенести процесс планирования поступлений и отгрузок из таблиц Microsoft Excel в новую систему, обеспечение инструментами контроля над исполнением планов.

- Автоматизировать деятельность лаборатории, в рамках оперативного производственного учета.

Сотрудники компании вели учет в конфигурациях «1С:Предприятие 7.7 Производство + Услуги + Бухгалтерия» и «1С: Зарплата и кадры 7.7». Развитие программного комплекса на базе платформы «1С:Предприятие 7.7» было завершено вендором, в связи с чем компания не могла пользоваться технологическими и функциональными преимуществами, которые появлялись в новых версиях программного комплекса «1С:Предприятие 8».

Так как законодательная база постоянно развивалась, применялись новые практики ведения учета, старая система все меньше и меньше соответствовала потребностям предприятия. Сотрудникам бухгалтерии приходилось чаще применять ручные операции, что приводило к возникновению ошибок в учете и требовалось больше времени для контроля и проверки данных при закрытии периода.

Отчетность частично выгружалась из старой системы, частично вносилась вручную в программу для сдачи электронной отчетности.

Сотрудники коммерческого отдела дополнительно вели учет плановых и фактических операций (поставок и отгрузок готовой продукции и металлического сырья) в табличных формах Microsoft Excel. Исполнение контрактов на реализацию готовой продукции и закупку металлического сырья контролировалось по таблице Microsoft Excel. Работа с таблицей ежедневно отнимала около 2 часов рабочего времени сотрудника, кроме этого, требовалось регулярно актуализировать данные в аналитических отчетах для предоставления руководству.

При эксплуатации системы периодически возникали технические сложности, связанные с ограничениями архитектуры старой системы. Система накопила большое количество недоработок и ошибок. Все это совокупно повлияло на принятие решения о переходе на актуальную версию программного продукта «1С:ERP.Управление предприятием 2» на платформе «1С:Предприятие 8».

Комплексная информационная система построена на базе решения «1С:ERP Управление предприятием». Проект осуществлялся с применением «классической методики» в несколько этапов:

- Обследование.

- Моделирование.

- Разработка каркасной конфигурации.

- Обучение персонала.

- Опытная эксплуатация.

- Перенос остатков.

- Промышленная эксплуатация.

На этапе обследования были проанализированы существующие доработки и инструменты, использующиеся для ведения учета. Определена степень их соответствия задачам бизнеса.

На этапе моделирования продемонстрированы типовые возможности ведения учета в системе с применением реальных данных о хозяйственных операциях предприятия. В рамках моделирования была определена ролевая матрица и описаны функциональные разрывы и требования к их реализации.

На этапе подготовки каркасной конфигурации подготовлены частные технические задания, на основании которых выполнены и задокументированы критичные доработки:

- разработаны графики отгрузок и поставок на базе соглашений с клиентами/поставщиками;

- разработаны дополнительные инструменты учета физико-химических показателей готовой продукции;

- реализованы механизмы автоматического распределение заказов на выпуск, позволяющие в пакетном режиме оформлять производственные документы, в том числе при производстве давальческой продукции;

- реализованы аналитические отчеты, печатные формы и вспомогательные механизмы.

В рамках этапа обучения было проведено обучение ключевых сотрудников предприятия и подготовлены инструкции в рамках основного бизнес-процесса.

На этапе опытной эксплуатации пользователи выполнили в базе на основе каркасной конфигурации хозяйственные операции по своим участкам. По итогам опытной эксплуатации было признано, что система удовлетворяет потребностям ведения учета и принято решение о сроках перехода.

Перенос остатков выполнен в несколько этапов:

- выполнена настройка необходимых параметров учета и вспомогательных справочников;

- перенесены основные справочные данные (номенклатура, контрагенты, договора, основные средства и т.д.);

- осуществлен автоматизированный перенос остатков в части наиболее объемных разделов учета (основные средства, ТМЦ, взаиморасчеты, кадровый и зарплатный блок);

- осуществлен ручной ввод остатков по остальным разделам учета силами сотрудников предприятия.

Длительность проекта составила 14 месяцев: 10 месяцев до начала промышленной эксплуатации и 4 месяца в течении промышленной эксплуатации (закрытие первого квартала).

Схема архитектуры

К особенностям проектам можно отнести следующую специфику бизнеса:

- Контрактное ценообразование — определение стоимости металла и продукции из металла исходя из значений биржевых котировок за период/на дату определенных в контракте, в том числе в котировальный период могут включатся будущие периоды относительно периода отгрузки (фьючерсы).

- Планирование отгрузок и поставок с учетом ценовых условий и премий. При переносе объема отгрузок/поставок металлического сырья и продукции на другой период выполняется автоматический сдвиг ценовых условий по периоду М, М-1, М-2 и т.д. Осуществление контроля объема отгрузок/поставок по ценовым условиям.

- Корректировка стоимости отгруженного/поставленного металла или продукции по итогам учетного периода на момент, когда известны окончательные котировки и курс валюты (доллар). Разработаны специальные документы и отчеты, которые позволяют отразить необходимые корректировки, документы взаимосвязаны с типовыми документами «Корректировка реализации» и «Корректировка поступления».

- Выпуск бухт (бобина с намотанной проволокой, катанкой). Первичная информация о выпуске бухт регистрируется лабораторией, при регистрации каждой бухты фиксируются результаты выполнения контрольных операций по замеру физико-химических свойств продукции. Информация хранится в системе и используется при отгрузке (на каждую бухту печатается сертификат качества с результатами контрольных замеров).

- Параллельный учет бухт в независимых единицах измерения (бухты и тоннаж). Реализована на механизме учета серий номенклатуры. Доработаны печатные формы для отражения в них информации о бухтах.

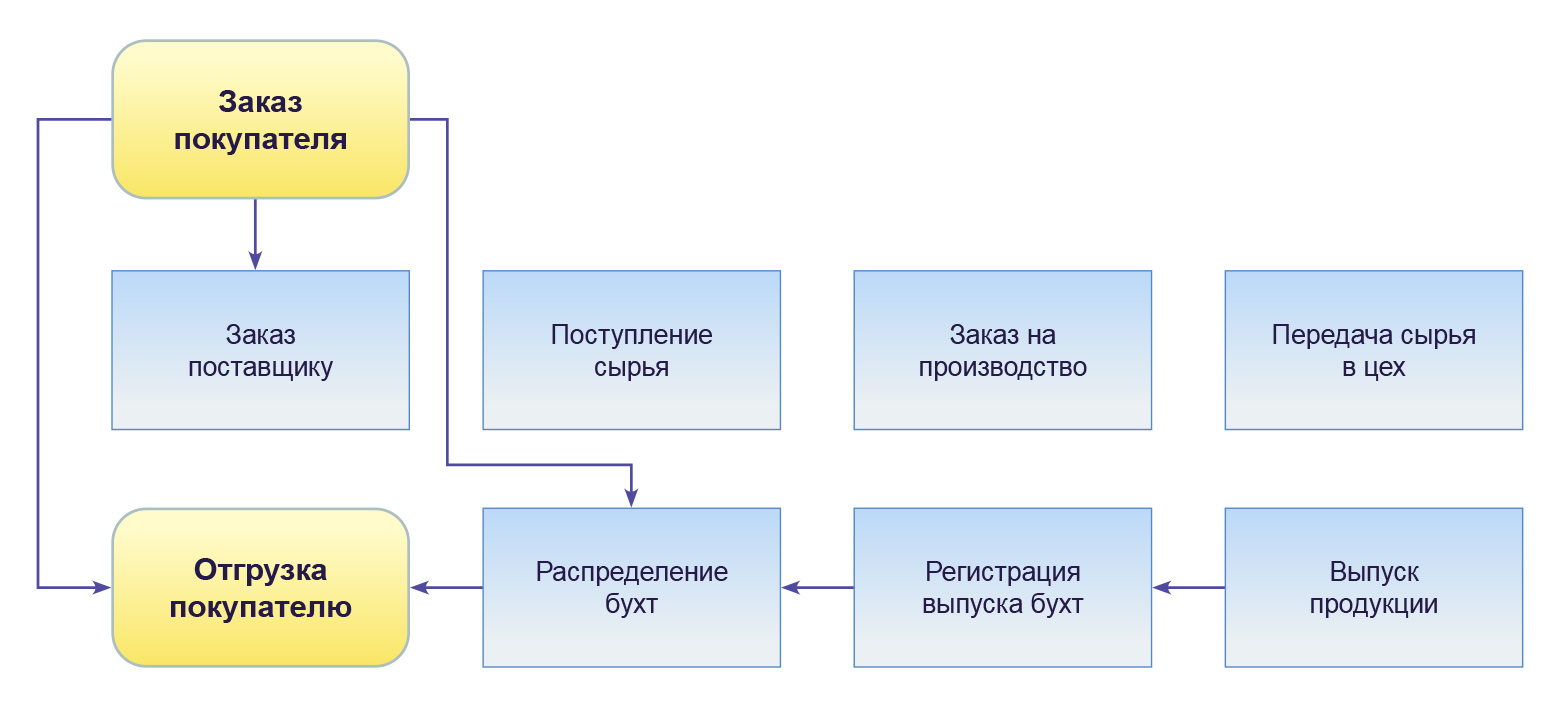

- Механизм пакетного формирования производственных документов. Разработан специальный документ «Регистрация бухт» и обработка «Распределение бухт». Документ «Регистрация бухт» предназначен для фиксации прохождения бухтами контрольных операций в лаборатории. На основании документа автоматически создается документ «Выпуск продукции», который наследует информацию об объеме продукции и серии бухты. Далее при помощи обработки «Распределение бухт» выполняется распределение выпущенной продукции по заказам на производство и автоматически создаются и проводятся промежуточные документы производственной цепочки. Механизм используется универсально как при выпуске собственной продукции, так и при выпуске давальческой продукции.

Рост прибыли

Снижение себестоимости

Сокращение трудозатрат

Сокращение издержек

В результате выполненного проекта внедрения на предприятии используется единая система «1С:ERP Управление предприятием 2» в которой работают сотрудники почти всех подразделений компании, а именно:

- дирекция,

- бухгалтерия,

- коммерческий отдел,

- отдел вторичных ресурсов,

- отдел ВЭД,

- отдел главного механика,

- отдел главного энергетика,

- производственно-технологический отдел,

- производственные подразделения и цеха,

- складское хозяйство,

- служба инженеров электроников.

По итогам внедрения достигнуты следующие результаты:

- персонал обучен и свободно ориентируется в системе;

- значительно уменьшилось количество ошибок при отражении хозяйственных операций в учете, автоматизированы операции передачи в переработку, производства давальческой продукции, импортные и экспортные операции и др.;

- закрытие периода и выполнение регламентных операций ускорилось в несколько раз;

- подготовка и сдача основных форм регламентированной отчетности автоматизировано и не требует ручного заполнения;

- отражение производственных операций выполняется 1-2 сотрудниками производственного подразделения, ранее для отражения операций требовалось не менее 4 единиц;

- осуществлен перевод отчетов по планированию отгрузок/поставок из Excel в систему, в результате чего не требуется дополнительных трудозатрат на ведение параллельного учета в таблицах Microsoft Excel;

- автоматизирован процесс подготовки пакета отгрузочных документов, все необходимые печатные формы формируются из системы;

- руководство в любой момент может получить оперативную информацию о продажах, остатках продукции, движении и остатках денежных средств, дебиторской и кредиторской задолженности, проанализировать показатели работы предприятия за текущий период и в динамике;

- система регулярно обновляется, что позволяет своевременно и без дополнительных трудозатрат вести учет в соответствии с законодательными нормами, а также пользоваться сервисными возможностями, предоставляемыми продуктом.

Экономический эффект от внедрения.

- сокращение трудозатрат в подразделениях 20%,

- ускорение получения управленческой отчетности 200%,

- ускорение получения регламентированной отчетности 5%,

- снижение объёмов материальных запасов 5%,

- сокращение расходов на материальные ресурсы 5%,

- сокращение производственных издержек 6%,

- сокращение операционных и административных расходов 20%,

- рост оборачиваемости складских запасов 6%,

- снижение себестоимости продукции / услуг 4%,

- рост прибыли 7%,

- ускорение обработки заказов 15%,

- сокращение дебиторской задолженности 12%.