НПО «Механика» построила единую информационную систему на базе решения «1С:Комплексная автоматизация». В результате внедрения автоматизирована деятельность промышленного предприятия с многопредельным уровнем производства. Территориально удаленные производственные цеха работают в одной системе, налажено производственное планирование. Аавтоматизированы и настроены 13-ти уровневые спецификации для выпускаемой продукции. По предварительным расчетам рентабельность производства увеличилась на 35%.

ООО НПО «Механика» специализируется на фрезерной обработке изделий, штамповке металла под давлением, оказывает услуги по изготовлению ресиверов по чертежам заказчика, занимается производством метизной продукцию для авиационной, космической, машиностроительной, железнодорожной, строительной и мебельной отрасли.

Цели проекта: структурировать бизнес-процессы в компании и усовершенствовать технологию принятия управленческих решений.

Задачи проекта: улучшить существующую автоматизированную систему, отказаться от устарелой конфигурации, которая не позволяет вести производственный учет и планирование.

Текущая автоматизированная система охватывала только контур регламентированного учета. Большая часть данных собиралась и обрабатывалась вручную, для анализа использовались ручные Excel таблицы и бумажные носители. Производственные подразделения не были автоматизированы совсем. Обмен данными из производственных подразделений в существующую систему на базе «1С:Бухгалтерия 8.3» происходил вручную, путем передачи данных на бумажных носителях. До начала внедрения автоматизация была низком уровне, о чем свидетельствует схема архитектуры ниже.

Схема работы произодственных подразделений до автоматизации

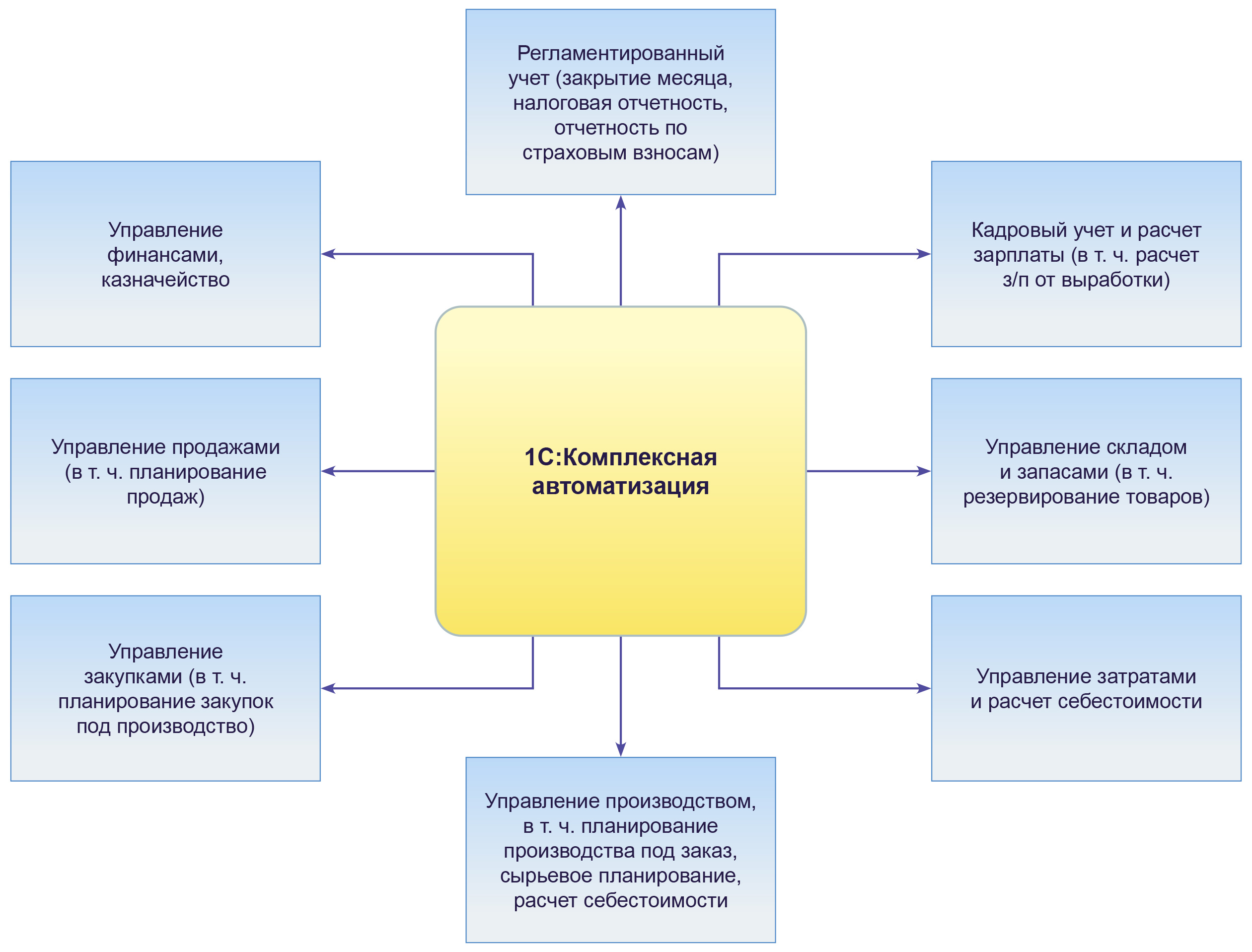

Система автоматизации охватывает все участки работы предприятия и построена на базе программного продукта «1С:Комплексноя автоматизация 8 ».

Автоматизированы (настроена и введена в эксплуатацию функциональность) для 12 рабочих мест пользователей, внедрены следующие подсистемы в конфигурации:

- Управление финансами.

- Регламентированный учет.

- Управление персоналом и расчет заработной платы.

- Управление производством (в т.ч. планирование производства).

- Управление затратами и расчет себестоимости.

- Управление продажами (в т.ч. планирование продаж).

- Управление закупками (в т.ч. планирование закупок).

- Управление складом и запасами.

Функциональная схема

Особой сложностью данного проекта была многопередельность производства с использованием спецификаций с множеством уровней (до 13-ти уровней), в ряде из которых каждый полуфабрикат также имел несколько переделов производства.

Проект усложнился тем, что производственные подразделения находились территориально удаленно друг от друга. Персонал пришлось приучать работать без использования бумажных Excel таблиц и взаимодействовать через АС.

В целях создания АС на базе «1С:Комплексноя автоматизация 8 » настроена единая сеть между производственными цехами и головным офисом, настроен SQL сервер и удаленные рабочие места. Вручную технологи предприятия разработали технологические спецификации на продукцию в форматах Excel, которые затем с помощью обработок перенесены в автоматизированную систему.

Работа по автоматизации помогла предприятию структурировать рабочие технологические спецификации. Также были внесены изменения в существующие бизнес-процессы на производстве, складах и в головном офисе.

Выросла рентабельность производства

- На предприятии настроена и внедрена единая информационная среда на базе решения «1С:Комплексная автоматизация 8 ред.2.5».

- Автоматизированы все участки.

- Старая информационная система заменена на современно, повсеместно используемое, программное обеспечение, оптимально подобранное под требования компании, что позволяет повысить эффективность учета и управления.

- Конфигурация не подверглась доработке, использовался исключительно типовой функционал.

- Для взаимодействия между подразделения теперь используется механизм «Обсуждения» встроенный в типовой функционал конфигурации, что очень удобно, так как в нем хранится вся история переписки. Также очень удобным является функционал «вложения файлов» в отдельные документы и справочники в конфигурации. Это позволяет хранить в системе чертежи ,утвержденные спецификации и согласованные, и подписанные договоры.

Экономический эффект от внедрения:

- Производительность труда на производстве увеличилась в 2 раза, компания получила реальный расчет фактической себестоимости в разрезе отдельных номенклатур выпускаемой продукции.

- По предварительным расчетам рентабельность производства увеличилась на 35%.

- Реализованная производственная схема позволила найти «слабые» точки на производстве, одна из них учет брака. В результате внедрили контроль ОТК на нескольких контрольных точках, что позволило сократить брак на 25% за квартал. Организован четкий учет и списание бракованной продукции. Налажено производственное планирование (выпуск под заказ, закупка сырья под заказ) на разных участках предприятия.