Компания «Россети Томск» модифицировала систему управления производственными активами. Автоматизировано множество процессов, ранее выполнявшихся вручную. Это не только сократило трудозатраты, но и уменьшило вероятность ошибок, связанных с человеческим фактором. Доработаны отчетные формы, добавлены функции, способствующие эффективному управлению жизненным циклом активов, планированию ремонтов и техническому обслуживанию.

Цель проекта — модифицировать систему управления производственными активами в части автоматизации процессов планирования мероприятий и формирования отчетности, чтобы минимизировать ручной труд и обеспечить прозрачность ведения данных и формирования отчетности.

Задачи проекта:

- Доработать существующие инструменты планирования мероприятий ТОиР, ТОПА (техническое освидетельствование производственных активов), ТПиР (техническое перевооружение и реконструкция) в части учета периодичности воздействий, лимитов финансирования и выявленных дефектов.

- Создать автоматизированный инструмент формирования норм содержания аварийного запаса.

- Доработать существующую отчетность ТОиР и ТПиР, в части актуализирования до последних принятых ПАО «Россети» форматов.

- Организовать прогнозирование изменений технических показателей состояния оборудования.

- Организовать обмен данных об отключениях и технологических нарушениях, а также структуры сети между СУПА и ПК «Аварийность» (система регистрации и учета аварийных ситуаций на объектах электросетевого хозяйства).

- Организовать обмен данных о наличии ТМЦ и расходе ТМЦ после утверждения программы ТОиР между системой управления производственными активами на базе «1С:Управление распределительной сетевой компанией» и «1С:ERP Управление предприятием».

ПАО «Россети Томск» столкнулись с высокой долей ручных операций в работе информационной системы, что значительно замедляло процессы и повышало риск ошибок. В частности, вручную выполнялись такие задачи, как загрузка ведомственных укрупненных и пооперационных расценок, создание и заполнение заказов по ЗиС, по результатам технического освидетельствования, что имело высокий риск нарушения периодичности воздействий и возникновения ошибок. Выполнялся ручной выбор ТМЦ и самостоятельный ввод стоимости работ по подряду, а также подготовка отчетности, так как имеющаяся в системе отчетность отличалась от актуальной утвержденной версии.

Такой подход приводил к значительным затратам времени сотрудников, снижал операционную эффективность и увеличивал вероятность неточностей в данных. Отсутствие автоматизированных процессов затрудняло планирование и могло приводить к несвоевременному выполнению ключевых бизнес-задач.

Понимая необходимость повышения эффективности работы, руководство компании приняло решение о доработке системы. Целью автоматизации стало сокращение времени на выполнение рутинных операций, снижение вероятности ошибок и повышение общей прозрачности и управляемости процессов.

Проект реализован на базе решения «1С:Управление распределительной сетевой компанией» (1С:УРСК). 1С:УРСК и 1С:ERP представлены централизованными системами на все подразделения заказчика.

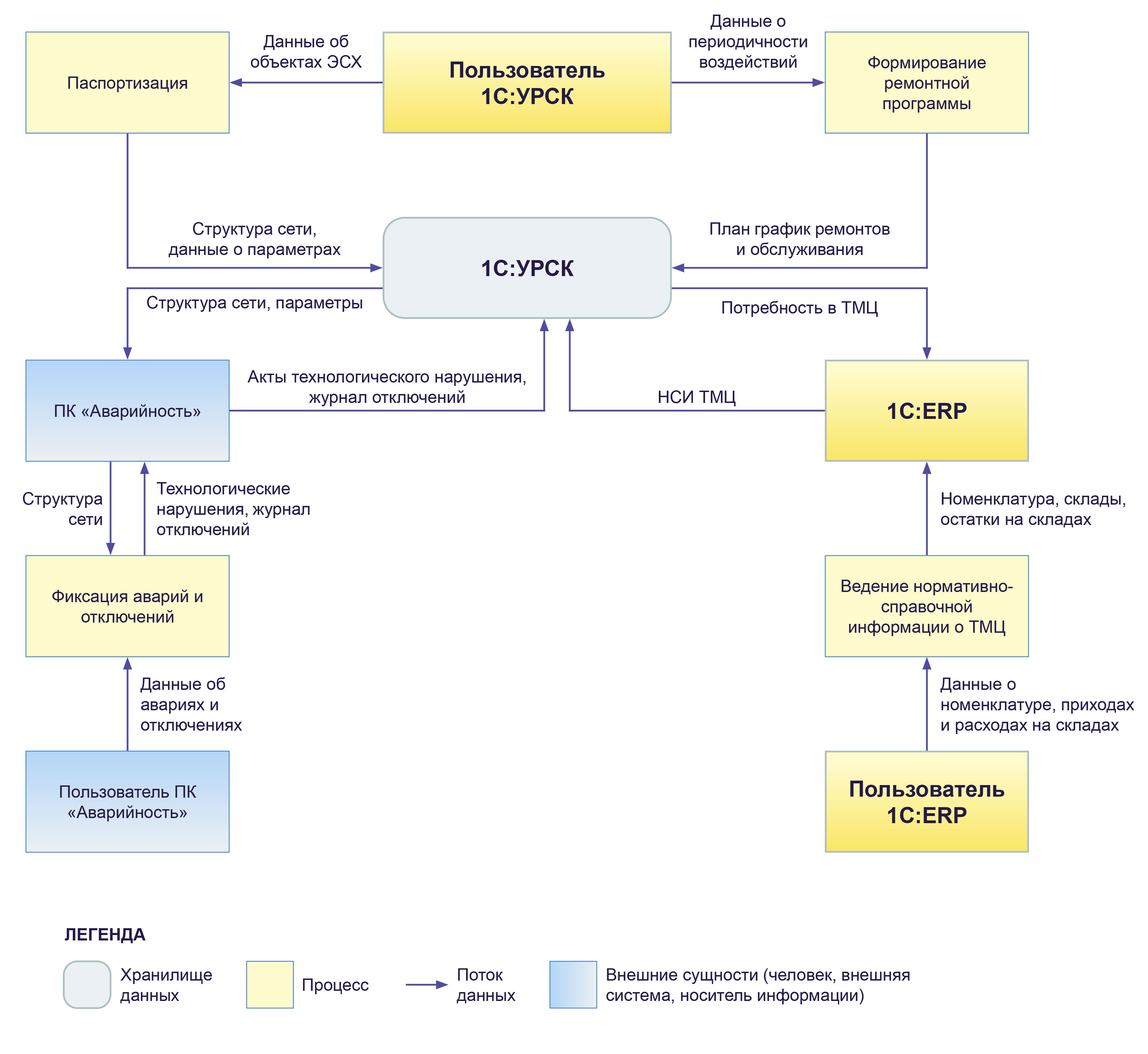

В рамках проекта было доработано интеграционное взаимодействие 1С:УРСК с 1С:ERP, в части получения данных о НСИ ТМЦ и передачи данных о потребности в ТМЦ. Данный обмен выполняется с помощью плана обмена. Также был доработан обмен с ПК «Аварийность», с которой 1С:УРСК обменивается данными посредством web-сервиса, в части передачи данных о структуре сети и параметрах оборудования и получения данных об актах технологического нарушения и журнала отключений.

На старте проекта системы были развернуты на платформе «1С:Предприятие» версии 8.3.24.1586.

Схема интеграции

Особенность проекта заключается в реализации нового функционала и новых требований при сохранении устойчивости существующих процессов. Необходимо было не только избегать их нарушений, но и оптимизировать работу пользователей, снизить нагрузку на планирование и учет и сократить ручные операции.

Важной составляющей реализации проекта были модификации интеграционных взаимодействий в условиях ограниченной документации и поэтапного уточнения требований. Благодаря последовательной проработке бизнес-процессов удалось точно сформулировать необходимые требования и реализовать интеграции в полном объёме и в соответствии с целями проекта.

Проект был выполнен в условиях сжатых сроков и ограниченного бюджета, что потребовало максимальной концентрации команды и четкого планирования на каждом этапе. Оперативная обратная связь и совместная работа над решением вопросов позволили быстро адаптировать решения под установленные перед заказчиком задачи. Несмотря на сложность задач, команда смогла оперативно реализовать проект, минимизировав время простоя и обеспечив компании возможность использования обновленного функционала в кратчайшие сроки.

Сократились трудозатраты в подразделениях

- Повышение эффективности загрузки нормативных данных. Заказчик в результате проекта располагает автоматизированным инструментом, позволяющим оперативно загружать в Систему управления производственными активами (СУПА) объемные массивы укрупненных и пооперационных расценок с учетом коэффициентов условий производства работ. Это обеспечивает актуальность справочной информации и сокращает время на обработку данных.

- Ускоренное планирование и контроль мероприятий ТОиР. Доработан встроенный редактор, знакомый Заказчику, который теперь позволяет формировать заказы на основании результатов технического освидетельствования и предписаний, минимизируя ручной труд, снижая риски ошибок и обеспечивая контроль устранения дефектов в запланированные сроки.

- Снижение числа ошибок при выполнении работ. Реализована проверка корректности данных, введенных в мероприятия, а также контроль соответствий между типами работ, оборудованием и его параметрами. Это обеспечивает высокое качество учета и исполнения производственных задач.

- Автоматизация подбора ТМЦ. Реализован автоматический подбор ТМЦ на основе выбранных расценок, что ускоряет оформление заказов, снижает трудозатраты и минимизирует ошибки, связанные с человеческим фактором.

- Прозрачный расчет плановых затрат. Заказчик получает автоматизированный расчет затрат как по подрядному, так и по хозяйственному способу исполнения мероприятий с учетом действующих методик калькулирования.

- Повышение точности планирования. Заказчик получает инструмент, позволяющий прогнозировать изменения технического состояния оборудования и рассчитывать коэффициенты риска, что позволяет Заказчику своевременно принимать решения и оптимизировать графики ремонтных работ.

- Автоматизация планирования инвестиционной деятельности. Обеспечена возможность формирования паспортов инвестиционных проектов, а также выполнения расчета плановой стоимости работ по ТПиР с контролем лимитов финансирования и учетом фактических данных.

- Автоматизация контроля выполнения мероприятий ТПиР. Автоматизирована загрузка данных по форме РС-14 и реализован контроль выполнения мероприятий в рамках ТПиР.

- Автоматизация паспортизации воздушных линий. Заказчик получает возможность массового создания объектов паспортизации воздушных линий с минимальными трудозатратами и повышенным уровнем контроля.

- Автоматизация нормирования аварийного запаса. Сформирована отдельная подсистема для расчета норм аварийного запаса по методикам ПАО «Россети» и Минэнерго России. Это обеспечивает быстрый и точный расчет нормативов и их хранение в системе.

- Экономический эффект. Внедрение решений позволило снизить трудозатраты в подразделениях на 5%, а объем получаемой управленческой и регламентированной отчетности увеличился на 5% за счет автоматизации процессов.