«Троицкая Камвольная Фабрика» автоматизировала систему управления производством на базе решения «1C:ERP Управление предприятием». Ообенность проекта в том, что 90% работ по разработке системы велись дистанционно: основное внедрение, поддержка, доработка. Очное присутствие специалиста было запланировано только на этапе ввода системы в промышленную эксплуатацию и для обучения сотрудников фабрики. Благодаря внедрению «1C:ERP Управление предприятием» на предприятии появилась современная информационная система, обеспечивающая прозрачность основных бизнес-процессов. Появилась возможность контроля производственных затрат, более четкого учета и классификации продукции, отражения в документах. Можно отследить всю цепочку движения продукции и материалов. Программа позволяет отслеживать этапы согласования заказов, уточнять условия поставки и контролировать состояние поставки. Себестоимость продукции / услуг снизилась на 10%, прибыль выросла на 15%. Объем дебиторской задолженности уменьшился на 20%, а выпускаемой продукции / оказываемых услуг — вырос на 35%

Троицкая камвольная фабрика — одно из старейших текстильных предприятий России, основанное в 1797 году. Сегодня фабрика — лидер текстильной промышленности по выпуску пряжи для ручного и машинного вязания и различных видов гребенной ленты (топса). Предприятие оснащено современным, высокоэффективным оборудованием ведущих западных производителей. Фабрика имеет две лаборатории. Первая — производственная, где происходит контроль входящего сырья, полуфабрикатов и готовой продукции. Вторая — колористическая, в которой разрабатывается цветовая гамма выпускаемой продукции и контролируется качество крашения.

Цели проекта:

- Повысить эффективность деятельности фабрики.

- Автоматизировать производственные процессы.

- Вести учет в едином информационном пространстве.

- Снизить трудозатраты на подготовку регламентированной отчетности.

Задачи проекта:

- Обеспечить получение оперативных данных остатков полуфабрикатов и передач полуфабрикатов между подразделениями.

- Наладить контроль сроков выпуска заказов.

- Получать информацию о текущем состоянии заказов, о текущем уровне загрузки производства. Оперативное изменять планы производства.

- Обеспечить соответствие сдельных трудозатрат по производству полуфабрикатов с реальным выпуском продукции.

- Установить контроль за потребляемыми полуфабрикатами и материалами.

- Рассчитывать необходимые материалы по спецификациям на всех переделах.

До старта проекта учет на производстве велся вручную. Это был подробный, многопередельный сложный учет с расчетом себестоимости. Данные собирались и вносились в обычный табличный файл. Это влекло цепочку проблем: высокая трудоемкость, задержки с предоставлением информации, неактуальность данных, а также ошибки, обусловленные «человеческим фактором».

Система управления производством построена на базе решения «1C:ERP Управление предприятием». Автоматизированы следующие функции:

- Закупки (снабжение) и управление отношениями с поставщиками:

- взаиморасчеты с поставщиками;

- оформление заказов поставщикам;

- планирование закупок;

- управление отношениями с поставщиками;

- управление цепочками поставок;

- учет неотфактурованных поставок;

- учет прихода ТМЦ;

- формирование графика оплаты поставщикам.

- Производство, услуги:

- диспетчеризация производства на уровне цеха;

- объемно-календарное планирование производства;

- переработка давальческого сырья;

- планирование потребности в материалах;

- расчет нормативной себестоимости;

- расчет фактической себестоимости;

- сертификация качества сырья и продукции;

- управление данными о составе и структура изделия, рецептура;

- управление данными о технологии производства (маршрутные карты);

- учет деятельности вспомогательных производств;

- учет затрат на производство;

- учет основных средств, расчет амортизации;

- учет спецодежды и спецоснастки;

- учет услуг производственного характера.

- Учет экспортно-импортных операций.

- Управление персоналом и кадровый учет (HRM):

- кадровый учет;

- применение различных мотивационных схем;

- расчет зарплаты;

- регламентированная отчетность;

- учет рабочего времени.

- Продажи (сбыт), сервис, маркетинг:

- взаиморасчеты с покупателями;

- оптовая торговля;

- оформление заказов покупателей;

- подключение торгового оборудования;

- расчет нормативной себестоимости заказов;

- розничная торговля;

- учет продаж ТМЦ;

- формирование графика поступления оплат;

- ценообразование, прайс-листы.

- Склад и логистика:

- комплектация и разукомплектация ТМЦ;

- контроль и учет серийных номеров, сроков годности и сертификатов;

- резервирование ТМЦ;

- управление ордерным складом;

- управление складскими запасами;

- учет ТМЦ в цеховых кладовых.

- Финансы, управленческий учет, мониторинг показателей:

- управление денежными средствами (казначейство);

- управленческий учет;

- управленческий учет и расчет себестоимости методом ABC;

- бухгалтерский учет:

- банк и касса;

- завершение периода;

- нематериальные активы;

- основные средства;

- производственные операции;

- расчет зарплаты и кадровый учет;

- расчеты с контрагентами;

- регламентированная отчетность;

- товарно-материальные ценности;

- торговые операции.

- налоговый учет.

- Планирование и организация общественного питания.

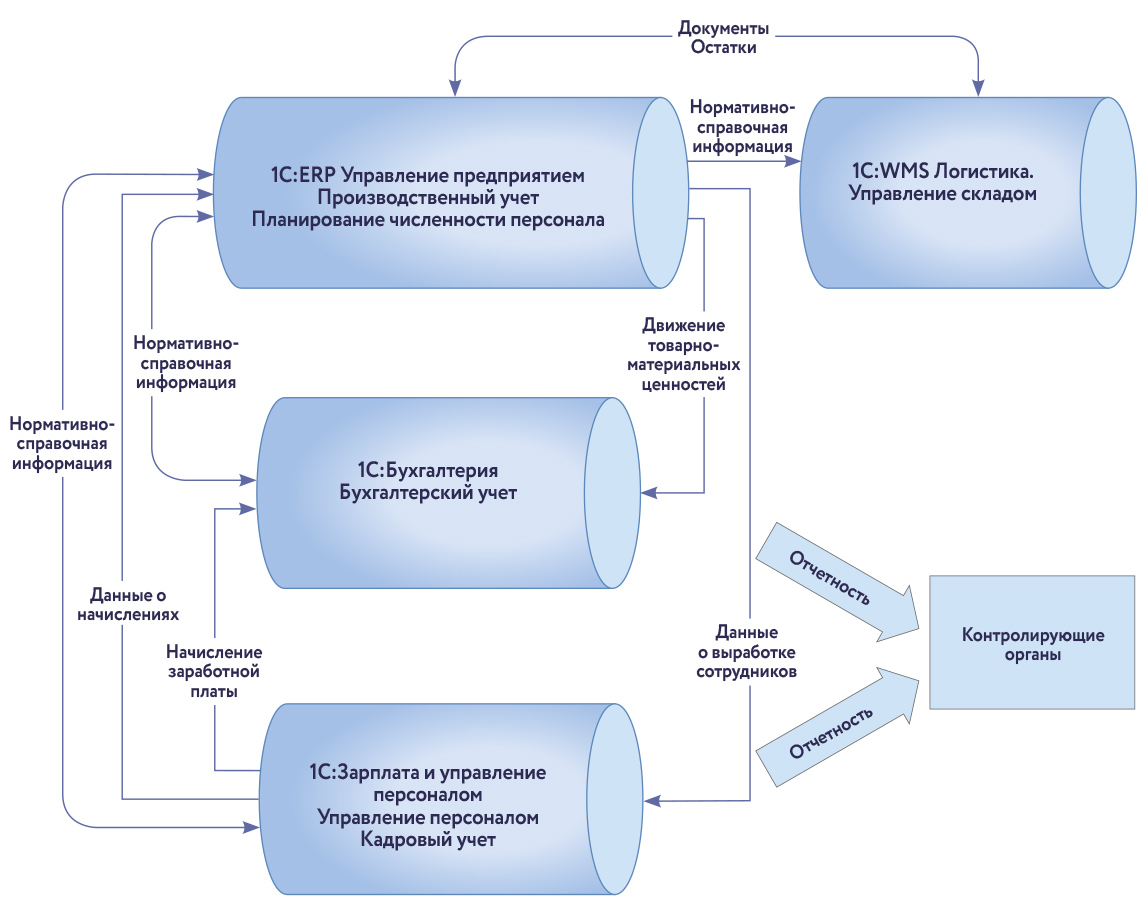

Настроена интеграция между системами «1С:ERP Управление предприятием 2» и «1С:Зарплата и управление персоналом»: обмен нормативно-справочной информацией, получение и обработка данных о выработке сотрудников, необходимых для начисления заработной платы, передача данных о начислениях в "1С:Бухгалтерия 3.0».

Настроена интеграция между системами «1С:ERP Управление предприятием 2» и «1С:Бухгалтерия»: обмен нормативно-справочной информацией, передача документов движения товарно-материальных ценностей.

Настроена интеграция между системами «1С:ERP Управление предприятием 2» и «1С:WMS Логистика. Управление складом»: передача нормативно-справочной информации, обмен документами, остатками товарно-материальных ценностей.

Прикладная схема архитектуры системы

Реализованы автоматизированное рабочее место весовщика с автоматической регистрацией выпусков, автоматизированное рабочее место регистрации состава смен с автоматическим начислением выработки.

Количество автоматизированных рабочих мест: 100.

Количество информационных баз: 5.

90% работ по внедрению «1C:ERP Управление предприятием» выполнялось дистанционно: основное внедрение, поддержка, доработка. Очное присутствие специалиста было запланировано только на этапе ввода системы в промышленную эксплуатацию и для обучения сотрудников фабрики.

Особенность проекта также заключается в том, что было предварительно выполнено полное моделирование производственного процесса. По результатам моделирования были разработаны упрощенные формы ввода информации для весовщиков / кладовщиков. Регламентирован учет по сериям и спецификациям.

Рост прибыли

Ускорение получения управленческой отчетности

Ускорение получения управленческой отчетности

Снижение себестоимости продукции / услуг

Благодаря внедрению «1C:ERP Управление предприятием» на предприятии появилась современная информационная система, обеспечивающая прозрачность основных бизнес-процессов. Появилась возможность контроля производственных затрат, более четкого учета и классификации продукции, отражения в документах. Можно отследить всю цепочку движения продукции и материалов. Программа позволяет отслеживать этапы согласования заказов, уточнять условия поставки и контролировать состояние поставки. Руководство компании получило инструмент для четкого взаимодействия с поставщиками, поступления оперативной информации о состоянии запасов, необходимости их пополнения и возможности снижения затрат.

Выполнена главная задача: производство качественного продукта, поддерживающего высокую репутацию фабрики с более 200-летней историей.

На сегодняшний день на предприятии налажены следующие функции:

- полный учет производственного процесса между подразделениями позаказно;

- упрощенные формы ввода для кладовщиков и весовщиков;

- количественно-качественный выпуск и передача;

- отражение выпусков / передач готовой продукции и полуфабрикатов в реальном времени;

- проработка / выпуск заказов давальцев;

- отражение производственных сдельных трудозатрат в реальном времени;

- расчет себестоимости;

- построение дерева производства по связке набора свойств характеристик;

- рабочие места сотрудников (табельщиков и весовщиков) для регистрации сдельных работ и дальнейшего контроля качества;

- бесперебойное снабжение производства сырьем и материалами;

- контроль сроков выпуска продукции;

- контроль над финансовой и хозяйственной деятельностью предприятия;

- контроль трудозатрат;

- регистрация простоев;

- дополнительные места кладовщиков / мастеров смены.

Обеспечана прозрачность процессов управления, более высокая точность принятия решений, точность, достоверность и качество учета. Есть возможность консолидации информации, возникающей и обрабатываемой в различных подсистемах, получения актуальных обновлений по изменениям законодательства, настроена интеграция информации по всем необходимым для учета направлениям.

Экономический эффект от внедрения (%):

- сокращение трудозатрат в подразделениях: 30%,

- ускорение получения управленческой отчетности: 300%,

- ускорение получения регламентированной отчетности: 300%,

- ускорение обработки заказов: 60%,

- снижение объемов материальных запасов: 25%,

- сокращение расходов на материальные ресурсы: 20%,

- сокращение производственных издержек: 15%,

- сокращение операционных и административных расходов: 20%,

- рост оборачиваемости складских запасов: 30%,

- рост производительности труда в производстве: 35%,

- сокращение сроков исполнения заказов / оказания услуг: 30%,

- снижение себестоимости продукции / услуг: 10%,

- сокращение дебиторской задолженности: 20%,

- увеличение объема выпускаемой продукции / оказываемых услуг: 35%,

- рост прибыли: 15%.