Ломоносовский опытный завод построил систему управления производственными активами на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». Система позволяет выполнить требования бережливого производства в части управления производственными активами. «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» активно используют как специалисты службы эксплуатации и ремонтов, так и сотрудники производства. На заводе оптимизировано управление техническим обслуживанием и ремонтами за счет создания единой базы оборудования и нормативно-справочной документации, чсормированы инструменты для специализированной отчетности и аналитики. Система обеспечивает прозрачность движения товарно-материальных ценностей, включая их расход и планирование. После реализации проекта затраты на содержание оборудования снизились на 12%, затраты на ремонт на 4%, уровень поломок уменьшился на 3,8%, а коэффициент готовности оборудования вырос на 3,8 %.

Ломоносовский опытный завод (ОАО «Производственная фирма “КМТ”») — основной российский производитель и поставщик комплектующих для железнодорожного транспорта и станций метрополитена. С 2004 по 2019 года входил в состав АО «Трансмашхолдинг», крупнейшего производителя подвижного состава для рельсового транспорта. С 2019 года является частью дивизиона «Интерьер и экстерьер» управляющей компании группы ООО «Холдинг Транспортные Компоненты», партнера АО «Трансмашхолдинг» в области развития компонентов и систем для выпускаемого им подвижного состава. На заводе работает более 800 человек, из них около 40 — в подразделении эксплуатации.

Цели проекта:

- Построить систему управления производственными активами.

- Обеспечить выполнение целевых показателей по управлению производственными активами в рамках программы «бережливого производства» путем формирования аналитики по целям «Дорожной карты» (методика ТРМ — Total Productive Maintenance).

Задачи проекта:

- Оптимизировать управление процессами ТОиР и содержание нормативно-справочной информации предприятия путем создания единой базы оборудования.

- Обеспечить прозрачность движения товарно-материальных ценностей путем оптимизации документооборота между производством и финансово-экономическими службами.

Предпосылки проекта: управление активами в концепции «бережливого производства»

В состав управляющей компании «Трансмашхолдинга» входит более двух десятков заводов, для удобства взаимодействия с партнерами предприятия разделены на дивизионы. С 2011 года на всех предприятиях применяется Производственная система ТМХ, основанная на концепции «бережливого производства» (Lean). Ее основные цели:

- сокращение затрат,

- оптимизация сроков создания продукции,

- сокращение производственных и складских площадей,

- гарантия поставки продукции заказчику,

- высокое качество при согласованной с заказчиком стоимости.

Дважды в год на заводах холдинга проходят производственные аудиты с участием экспертов из головной компании и ведущих специалистов всех компаний холдинга. Во время аудита каждого предприятия в ключевом документе развития производственной системы «бережливого производства» — «Дорожной карте» — анализируется защита текущего уровня и достижение заявленных целевых показателей. «Дорожная карта» содержит требования по 5 направлениям развития:

- менеджмент,

- подготовка производства,

- качество,

- производство

- цепочка поставок.

Цели в «Дорожной карте» разбиты на темы по сферам деятельности и структурированы поэтапно — уровнями, нарастающим итогом. В разделе «Дорожной карты» «Управление производственными активами» необходимо достижение целей:

- Показатели надежности оборудования. Уровень поломок / Коэффициент технической готовности, MTBF (Mean Time Between Failures — средняя продолжительность работы между отказами, характеризует надежность восстанавливаемого прибора, устройства или технической системы), MTTR (Mean Time To Restoration — среднее время до восстановления работоспособности).

- Анализ и оптимизация затрат на обслуживание и ремонт оборудования.

Для достижения этих целей требуются:

- инструмент систематизированного (документированного и структурированного) сбора-регистрации и анализа показателей коэффициента технической готовности /аварийности, MTBF, MTTR;

- анализ по определению 20 единиц оборудования с наиболее высоким уровнем поломок;

- анализ поломок и потерь, связанных с организацией внеплановых ремонтов;

- четкое разделение материальных и трудовых затрат на ремонты и обслуживание по каждой единице основного оборудования через ордерную организацию работ с выдачей нарядов, в которых отображаются все затраты на ремонты (заказ-наряд);

- анализ целевых показателей, на основании которых разрабатываются планы мероприятий и стандарты по достижению целевых уровней.

Ситуация до внедрения и выбор IT-решения

В конце 2018 года в результате производственных аудитов на Ломоносовском опытном заводе были выявлены факторы, тормозящие достижение ключевых уровней по целям «Дорожной карты»:

- Формирование отчетов в Microsoft Excel, сбор и внесение данных вручную.

- Информирование службы эксплуатации и ремонта о возникшей неисправности оборудования вручную путем передачи бумажного бланка.

- Бумажный документооборот со службами экономической дирекции в части управления товарно-материальными ценностями, а также с отделом труда и заработной платы в части учета рабочего времени сотрудников ремонтной службы.

Анализ существующей отчетности показал, что эти факторы снижали эффективность и достоверность планирования работы. Требовалась оптимизация деятельности подразделения и пересмотр части процессов. В качестве IT-решения, которое позволит перестроить процесс управления производственными активами в соответствии с концепцией «бережливого производства», была выбрана информационная система «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

Система управления производственными активами построена на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». Сотрудники завода внесли в систему информацию о 386 единицах оборудования, разделенных на 1525 объектов ремонта. В их числе 42 станка с программным управлением, основное технологическое оборудование и вспомогательное оборудование.

Команда «Деснол Софт» сделала ряд доработок системы. Наиболее важными являются: 1 адаптированный и 2 новых АРМа, 11 специализированных отчетов.

Систему используют 50 сотрудников предприятия:

- специалисты службы эксплуатации и ремонтов;

- сотрудники службы главного механика;

- сотрудники службы главного энергетика;

- мастера;

- руководители подразделений предприятия;

- специалисты планового отдела;

- сотрудники бухгалтерии.

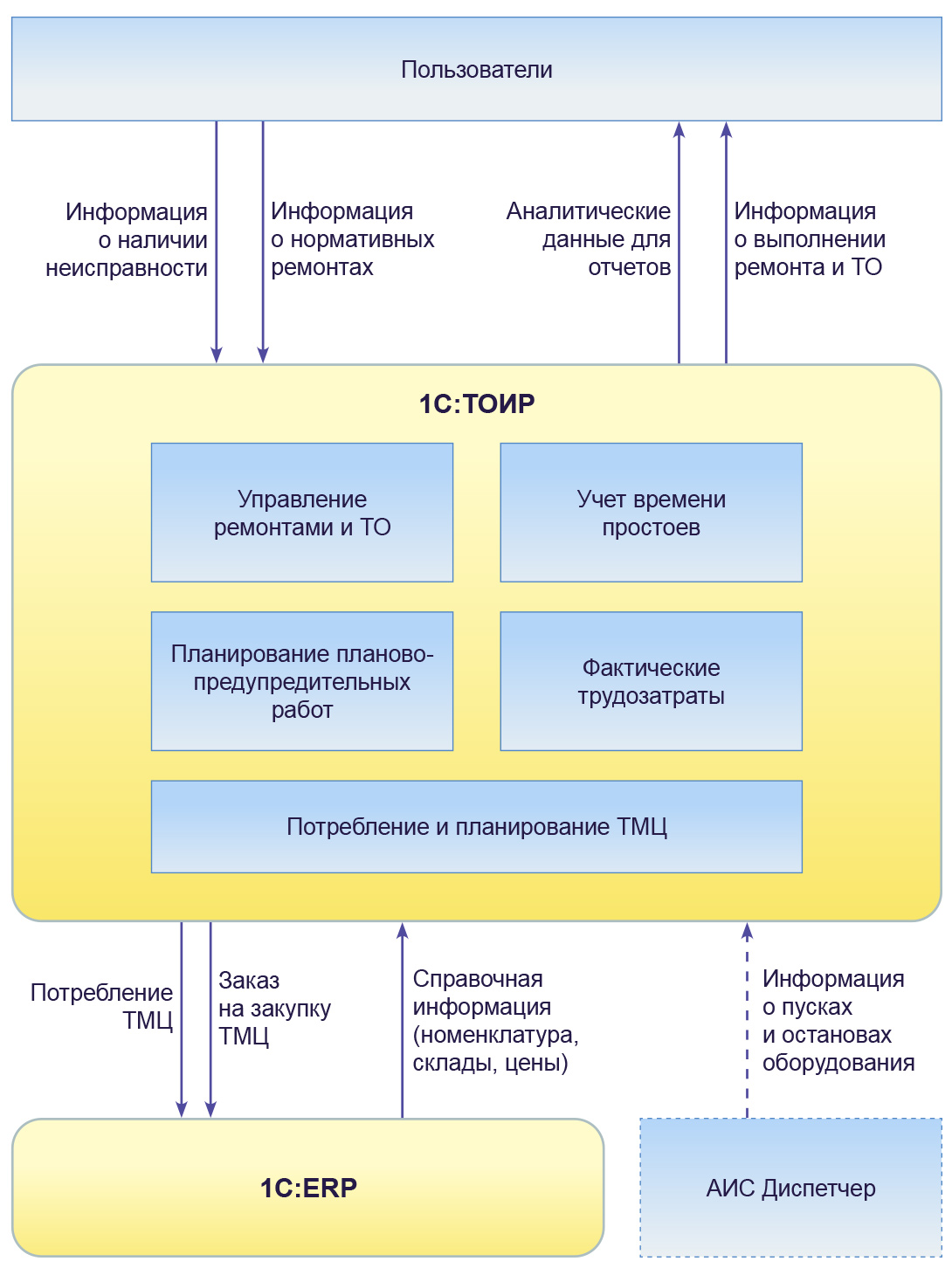

В августе 2019 года настроена интеграция «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» с «1С:Управление производственным предприятием» в части потребления товарно-материальных ценностей (ТМЦ). В январе 2020 года завод перевел планирование ресурсов предприятия из «1С:Управление производственным предприятием» в «1С:ERP Управление предприятием». Между «1С:ERP Управление предприятием» и «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» настроили обмен справочниками и документами, отражающими потребление материалов и получение услуг. Для этого специалисты «Деснол Софт» доработали необходимую предприятию детализацию данных в «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП». В перспективе планируется интеграция между «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» и системой мониторинга промышленного оборудования АИС «Диспетчер».

Схема архитектуры системы

«1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» на Ломоносовского опытном заводе используется как средство достижения целевых показателей «Дорожной карты» по методу ТРМ (Total Productive Maintenance) и позволяет выполнять требования бережливого производства в части управления производственными активами. Активными пользователями системы являются как специалисты службы эксплуатации и ремонтов, так и сотрудники производства. Для них доработан 1 типовой и созданы 2 новых АРМа:

- АРМ «Технический специалист» доработан на основе типового с учетом реальных процессов на предприятии, которые включают в себя обязательный этап предварительной диагностики. Когда заявка от производства поступает в службу эксплуатации и ремонтов, специалист службы определяет вид необходимых работ: ремонт или мероприятие в рамках техобслуживания.

- АРМ «Мастер» разработан специально для нужд завода, поскольку требовалась нетиповая схема регистрации заявок на ремонт. Для наглядности контроля состояния ремонтов в АРМ добавлены:

- цветовая индикация,

- пиктограммы,

- форма подтверждения ремонтных работ,

- дополнительные реквизиты,

- дополнительные отчеты,

- возможность изменить данные о состоянии оборудования.

- АРМ для ведения графиков работы оборудования. Он позволяет в удобном виде формировать графики работы для разных единиц оборудования с учетом подчиненности узлов. Необходимость в таком АРМе объясняется подвижным графиком работы производства: в зависимости от планов, работы могут вестись в 1, 2 или 3 смены.

«1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» не содержит отчетов, которые используются в «Трансмашхолдинг» для оценки уровней «Дорожной карты», поэтому были разработаны и включены в систему 11 новых отчетов. Для их формирования скорректированы типовые бизнес-процессы в системе. Организован в электронном виде процесс обмена информацией между сотрудниками производства и ремонтной службы о наличии неисправности оборудования и статусе ремонта.

Специальная отчетность для программы бережливого производства:

- База распределения материальных затрат. Отчет позволяет увидеть, какие затраты (материалы, трудозатраты) на каждую единицу оборудования произведены, какие материалы израсходованы, какова стоимость материалов и трудозатрат. Есть возможность проанализировать, какие модели станков наиболее затратны в обслуживании.

- Анализ отказов по ЧПУ. Отчет предназначен для сбора информации по основным показателям оборудования с программным числовым управлением, наиболее дорогостоящего и технологичного.

- Анализ поломок и потерь. Отчет позволяет определить виды потерь по каждой единице оборудования за отчетный период, произвести анализ и разработать планы мероприятий.

- Выполнение плана ППР. Отчет позволяет анализировать процент выполнения планово-предупредительных ремонтов.

- Доля распределения материальных затрат на обслуживание и ремонт. Отчет позволяет определять долю затрат на ремонты от общей реализации предприятия и сравнивать с плановым показателем.

- Журнал учета проведения аварийных ремонтов. Отчет позволяет анализировать зарегистрированные дефекты: виды, время устранения, частоту возникновения.

- Расчет основных показателей надежности. Отчет позволяет анализировать основные показатели работы оборудования, MTTR (Mean Time To Restoration — среднее время до восстановления работоспособности), MTBF (Mean Time Between Failures — средняя продолжительность работы между отказами, характеризует надежность восстанавливаемого прибора, устройства или технической системы).

- Среднее время ремонта. Отчет отображает среднее время ремонта по всему оборудованию.

- Средний уровень поломок. Отчет позволяет видеть процентное соотношение общего времени работы оборудования и времени простоя в период ремонта.

- Уровень поломок: 20 наихудших. Отчет позволяет выявить 20 единиц оборудования, которые имеют самый высокий показатель уровня поломок.

- Сравнение уровня поломок. Отчет позволяет анализировать изменение уровня поломок оборудования за отчетный период.

Снижение затрат на содержание оборудования

Снижение затрат на ремонт оборудования

Сокращение времени ремонтов оборудования

Повышение коэффициента готовности оборудования

Система управления производственными активами на базе решения «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» позволила решиьть проблемы предприятия, тормозящие достижение целевых показателей «Дорожной карты» по методу ТРМ (Total Productive Maintenance) для программы «бережливого производства»:

- Оптимизировано управление ТОиР за счет создания единой базы оборудования и нормативно-справочной документации.

- Сформированы инструменты для специализированной отчетности и аналитики.

- Достигнута прозрачность движения товарно-материальных ценностей, включая их расход и планирование.

- Обеспечен высокий уровень подготовки к производственным аудитам: данные из «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП» оцениваются как достоверные.

Экономический эффект по целевым показателям «бережливого производства»:

- снижение затрат на содержание оборудования — 12%,

- снижение затрат на ремонт оборудования — 4%,

- сокращение времени ремонтов оборудования — 2,5%,

- снижение уровня поломок — 3,8 %,

- повышение коэффициента готовности оборудования — 3,8 %.