Филиал АО «Газпром бытовые системы» построил комплексную автоматизированную систему управления на базе «1С:ERP Управление предприятием». Для контроля бюджета разработано 36 бюджетных форм. Процесс бюджетирования разделен на 3 этапа: годовое, оперативное планирование и планирование движения денежных средств. При оперативном поступлении или изменении информации от подразделений все данные в системе корректируются автоматически. Технологический цикл снизился с 7 до 3-5 дней с оборотом более 40 000 единиц готовой продукции в месяц. Сроки производства сократились за счет создания резервов под клиентов, организации прогнозирования и ритмичности производства, перепланирования на основе текущих потребностей и графиков обеспечения.

Чайковский филиал АО «Газпром бытовые системы» — крупнейший производитель бытовых плит и встраиваемой техники в РФ под брендом «DARINA». Выпускает газовые, газоэлектрические, электрические плиты и встраиваемую технику, комлектующие изделия и материалы, использующиеся при производстве бытовых плит известных компаний. На заводе внедрены передовые методы производства, обеспечивающие высокую степень автоматизации. В компании работает более 910 сотрудников.

Цели проекта:

- Сократить сроки производства.

- Создать механизм расчета себестоимости выпускаемой продукции.

- Разработать прозрачный механизм управления партиями производства.

Задачи проекта:

- Контролировать бюджет при оперативном поступлении и/или изменении информации от подразделений, автоматизировать корректировку данных в системе.

- Сократить количество рутинных операций, автоматизировать этапы и подчиненные заказы по потребностям.

- Предусмотреть возможность своевременно заказывать покупные комплектующие с длительным сроком поставки и сократить срывы сроков производства.

- Реализовать возможность оперативного контроллинга результатов деятельности предприятия по ключевым показателям.

- Уйти от ручного заполнения в части кадрового учета и расчета заработной платы. Автоматизировать:

-

- отчетность по заработной плате (6-НДФЛ),

- расчет резерва отпусков,

- отчеты для анализа ФОТ,

- перечисление заработной платы на разные зарплатные проекты,

- оформление табелей и расчет заработной платы на основании путевых листов.

До начала проекта при планировании производства было сложно управлять партиями и отслеживать, организовать ритмичность, производства.

В организации были сложности с организацией бизнес-процессов:

- срывы на производстве из недостачи данных при планировании;

- отсутствие точных данных о потребностях заказчика;

- проблемы с планированием и заказами на производство;

- некорректный расчет себестоимости выпускаемой продукции;

- отсутствовал анализ сезонного спроса на выпускаемый товар.

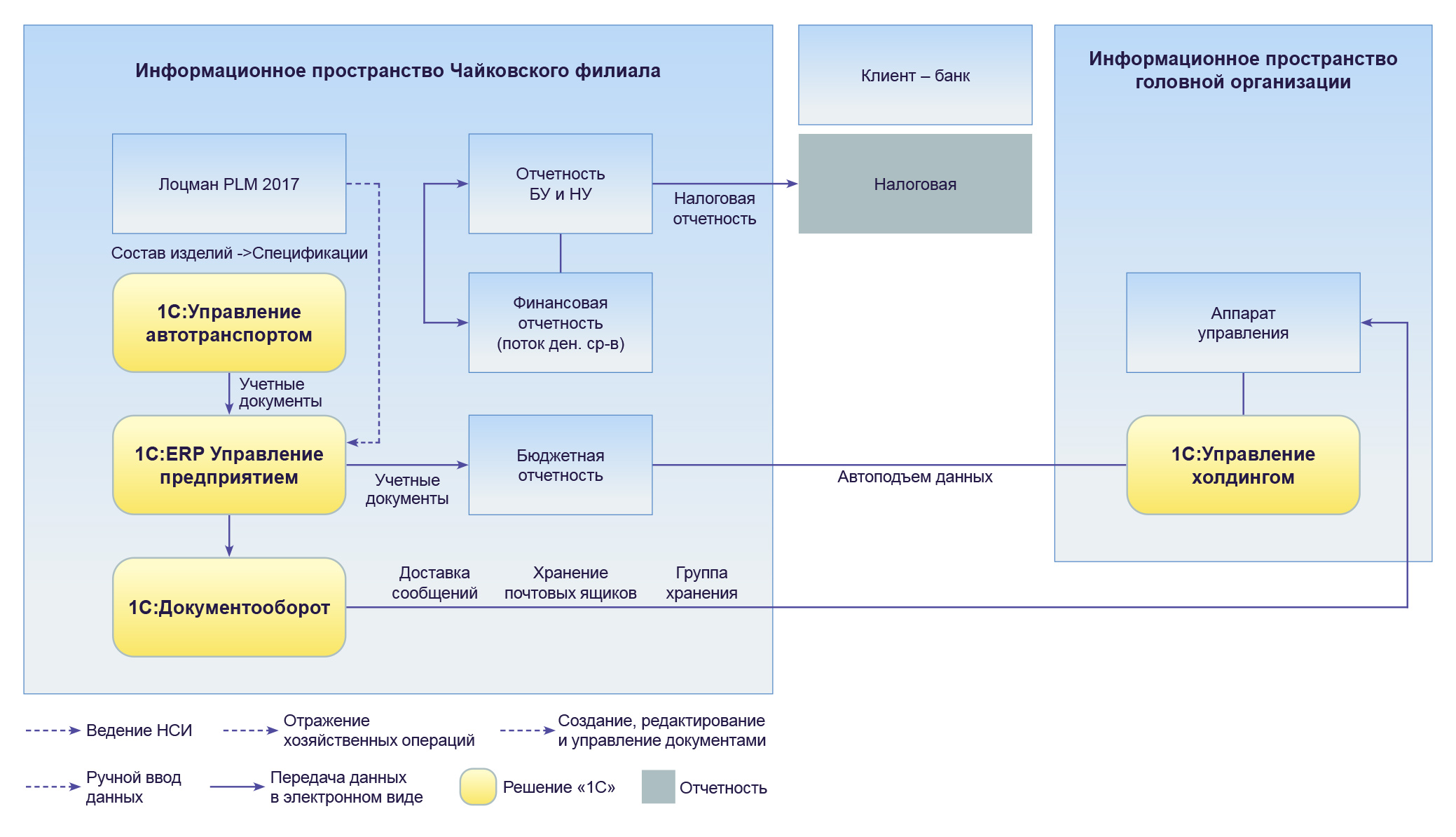

Комплексная автоматизированная система управления предприятием построена на базе решения «1С:ERP Управление предприятием».

Планирование

Выполнено планирование производства, в части усложненной методики управления партиями заказов план производства строится на основании прогнозных данных:

- первоисточником данных для регистрации прогнозных потребностей являются планы продаж по клиентам;

- структура планов настроена таким образом, что каждый менеджер заносит отдельный документ на каждого из закрепленных за ним клиентов.

Бюджетирование

Бюджетный процесс затрагивает все подразделения филиала, и соответственно, при оперативном поступлении и/или изменении информации от подразделений, все данные в системе корректируются автоматически.

Процесс бюджетирования нагляден, в одном рабочем месте можно видеть все созданные бюджеты, с основной имеющейся по ним информацией: номер документа, дата создания, вид бюджета, сценарий, период, статус, ответственное подразделение, ответственный исполнитель.

Управление производством

- Схемы обеспечения производства настроены таким образом, что при формировании структуры этапов все унифицированные узлы собственного производства не производятся в процессе, а берутся со склада или регистрируют потребность на складе.

- Так как одновременно производится много партий разной продукции и у изделий большой уровень вложенности, процесс формирования заказов по потребностям автоматизирован с помощью АРМ — «Цикличное планирование».

- Для создания заделов, оптимальной загрузки оборудования, уменьшения переналадок настроены оптимальные партии и допустимое отклонение.

- Формирование этапов происходит за 3-5 дня до производства продукции. Данный подход позволяет минимизировать операции при корректировке заказов.

- Планирование реализовано в два уровня: годовое и оперативное. Закупки материалов с длительными сроками поставки осуществляется по потребностям годового плана.

- Настроен монитор целевых показателей. Разработан набор КПЭ для контроля различных производственных показателей.

Кадровый учет и расчет заработной платы

- Реализовано автоматическое формирование отчетности (по воинскому учету, расчет резерва отпусков и др.).

- Распределение заработной платы основных рабочих производится пропорционально их выработке.

- Доработан функционал по определению необходимого зарплатного проекта для перечисления заработной платы по видам выплат. Реализован дополнительный справочник, где определены необходимые параметры распределения.

- Произведена интеграция блока УАТ и блока «Зарплата». Реализована возможность формирования табеля и расчета заработной платы на основании данных из УАТ.

- В работе с кадрами реализована возможность получать уведомления о необходимости оформления кадровых документов.

Регламентированный учет

Подтверждением работоспособности блока регламентированного учета является успешное выполнение операции закрытия месяца. Процедура выполняется в течение 4,5 часов, корректно отрабатывают все встроенные в конфигурацию тесты и месяц закрывается без ошибок. В рамках работ по блоку были также реализованы несколько дополнительных задач, таких как Авизо, учет транспортно-заготовительных расходов, реализация специфики отражения в системе коммерческих расходов и затрат вспомогательного производства.

Контроль и управление

Для управления предприятием на макроуровне (руководство предприятия и аппарат управления) разработаны итоговые бюджетные показатели, такие как данные по выручке, прибыли, рентабельности продаж и прочие, которые могут быть спрогнозированы с учётом влияния на них внешних и внутренних факторов. В систему были заложены «Нефинансовые показатели», влияющие на расчет бюджетов:

- изменение цен продаж — задается процентом и пересчитывает все доходные бюджеты;

- изменение цен на материалы, изменение цен на ПКИ — задаются процентом и пересчитывает все расходные бюджеты;

- доля вспомогательных материалов — пересчитывает бюджет производства с точки зрения доли вспомогательных материалов в себестоимости продукции;

- распределение по счетам — группа коэффициентов, которые пересчитывают распределение затрат по счетам внутри предприятия;

- средний курс доллара, средний курс евро — пересчитывают себестоимость выпускаемой продукции в зависимости от изменения курса валюты.

Схема архитектуры системы

Ключевая особенность предприятия – крупносерийное многопередельное производство, много унифицированных узлов. При планировании производства сложно управлять партиями и организовать ритмичность производства.

Вопросы и задачи с которыми столкнулась организация, и которые в последствии были решены ГК OXTRON:

Срывы на производстве

Срывы на производстве, отсутствие точных данных о потребностях заказчика в момент планирования месяца и размещения заказов на производство.

Решение: Выполнено планирование производства в части усложнённой методики управления партиями заказов, план производства строится на основании прогнозных данных.

Структура планов настроена таким образом, чтобы каждый менеджер заносит отдельный документ на каждого из закрепленных за ним клиентов.

Планирование выполненных заказов

Сокращение сроков производства за счет вынужденного создания резервов под клиентов на производство

Решение: На основании заявок Клиентов менеджерами по продажам строится консолидированный план продаж, который впоследствии уточняется с планом производства через систему согласования с планом закупок и дополнительными планами на прочую продукцию.

На основании консолидированного плана создается план производства, план закупок.

Расчет себестоимости выпускаемой продукции

При планировании производства сложно управлять партиями и отгрузками, организовывать и отслеживать себестоимость агрегатов и узлов из разных поставок. Ключевая особенность предприятия –это крупносерийное производство, много унифицированных узлов из разных временных поставок и стоимости отгрузки. При долгосрочном планировании себестоимости и поставки комплектующих сложно управлять и отслеживать стоимость поставки узлов.

Решение: Для контроля бюджета разработано 36 бюджетных форм.

Процесс бюджетирования разделен на 3 этапа:

- Годовое планирование.

- Оперативное планирование.

- Планирование движения денежных средств.

Бюджетный процесс затрагивает все подразделения Филиала, и соответственно при оперативном поступлении и/или изменении информации от подразделений, все данные в системе корректируются автоматически.

В одном рабочем месте можно видеть все созданные бюджеты, с основной имеющейся по ним информацией: номер документа, дата создания, вид бюджета, сценарий, период, статус, ответственное подразделение, ответственный исполнитель и др.

Планирование и заказов на производство

Крупносерийное производство, много унифицированных узлов, сложно управлять партиями. Нет учета ранее созданных заделов.

Решение: При формировании структуры этапов все унифицированные узлы собственного производства не производятся в процессе, а берутся со склада или регистрируют потребность на складе.

Процесс формирования заказов по потребностям автоматизирован с помощью АРМ – «Цикличное планирование». Для создания заделов, оптимальной загрузки оборудования, уменьшения переналадок настроены оптимальные партии и допустимое отклонение.

Снизился технологический цикл производства

- Для контроля бюджета разработано 36 бюджетных форм. Процесс бюджетирования разделен на 3 этапа: годовое, оперативное планирование и планирование движения денежных средств. При оперативном поступлении и/или изменении информации от подразделений, все данные в системе корректируются автоматически.

- Технологический цикл производства от входа СиМ до готовой продукции снизился с 7 до 3-5 дней с оборотом более 40 000 ед. готовой продукции/месяц. Сроки производства сократились за счет создания резервов под клиентов, организации прогнозирования и ритмичности производства, перепланирования на основе текущих потребностей и графиков обеспечения.

- Сократилось количество рутинных операций, этапы и подчиненные заказы по потребностям создаются автоматически. Полуфабрикаты и детали запускаются кратно оптимальным партиям, заделы расходуются и восполняются автоматически. Получен прозрачный механизм управления партиями производства. Реализован учет транспортно-заготовительных расходов: коммерческие расходы и затраты вспомогательного производства.

- Уменьшилось число срывов сроков производства за счет возможности своевременно заказывать покупные комплектующие с длительным сроком поставки.

- Для эффективного управления предприятием на макроуровне разработаны ключевые показатели, отражающие результаты деятельности при нажатии на 1 кнопку.

- Получена возможность полноценного расчета себестоимости выпускаемой продукции с помощью бюджетного отчета.