«Локомотив құрастыру зауыты» построил комплексную автоматизированную систему управления предприятием на базе «1С:ERP Управление предприятием 2». Для управления на уровне топ-менеджмента разработан монитор целевых показателей, который позволяет оперативно следить за состоянием дел. Благодаря разработанным инструментам, еще на уровне планирования анализируется исполнимость плана по трудовым и производственным ресурсам, выявляются узкие места, принимаются управленческие решения. При необходимости, корректируется план. Сократились сроки изготовления и сборки локомотивов на производстве на 12%.

Цель проекта:

- полностью автоматизировать производственное планирование и учета;

- цифровизовать разработку и ведение конструкторской и технологической нормативно справочной информации;

- сократить сроки производства.

Задачи проекта

- разработать стратегическое и оперативное планирование на заводе;

- разработать схему и график загрузки оборудования;

- разработать механизм расчета себестоимости выпускаемой продукции;

- разработать прозрачный механизм управления партиями производства;

- построить автоматизированную систему на базе решения «1С:ERP Управление предприятием 2»;

- интегрировать систему с програмным продуктом для управления жизненным циклом изделия».

До начала внедрения «1С:ERP Управление предприятием 2» 2.5 и системы управления жизненным циклом изделия в АО «Локомотив құрастыру зауыты» при планировании производства было сложно управлять партиями, отслеживать исполнение и срок поставки деталей, организовать ритмичность производства.

Также возникали сложности со стратегическим и оперативным планированием.

Пример: грузовой локомотив — это 16 847 технологических процессов, до 25 000 материалов, деталей и узлов используемых в процессе производства, а это очень большой бизнесс-процесс, завод не справлялась с таким задачами при работе и планировании на старой системе.

На заводе существовали следующие проблемы:

- сложности с определением как необходимой численности, так и оптимальных графиков загрузки оборудования;

- длительный процесс оценки плановой и фактической себестоимости — возможность при работе в старой системе ошибок;

- сложность осуществления анализа эффективности производства. Длительность работ в старой системе критически влияет на скорость принятия решений менеджментом компании;

- старая система не предусматривала учета незавершенного производства на каждом из этапов. Соответственно усложнялось планирование производства и определение узких мест.

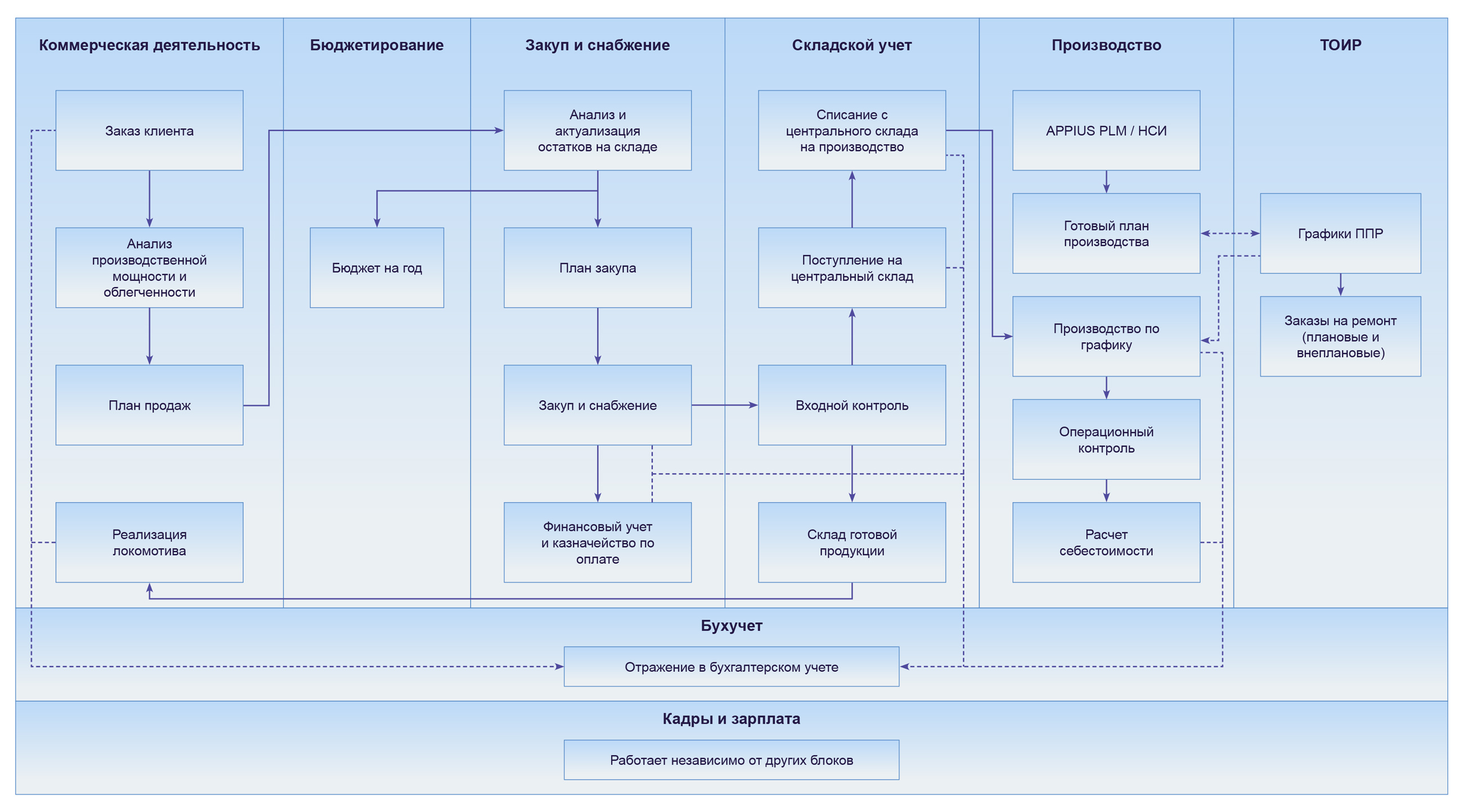

Комплексная автоматизированная система управления предприятием построена на базе «1С:ERP Управление предприятием 2». Запущены следующие блоки:

- Ведение и поддержка нормативно-справочной информации (НСИ).

- Закупки и материально-техническое снабжение.

- Управление складскими запасами.

- Планирование производства и оперативное управление исполнением производственных заказов.

- Контроль качества.

- Сбыт.

- Планирование и учет работ по техническому обслуживанию и ремонту производственного оборудования.

- Бухгалтерский и налоговый учет.

- Управленческий учет.

- Финансово-экономическое планирование (бюджетирование).

- Управление персоналом, кадровый учет.

- Учет рабочего времени и расчет зарплаты.

В момент обмена с «1С:ERP Управление предприятием 2» происходит преобразование данных, система автоматически создает сложный технологический процесс с сетевой структурой операций и вложенных маршрутов. При этом для каждой детали формируется в системе собственная маршрутная карта.

Рзработано АРМ для формирования заказов на раскрой, которое позволяет подбирать оптимальные карты раскроя по заданным параметрам под потребности плана.

Схема архитектуры

Планирование производства

Благодаря разработанным инструментам, еще на уровне планирования анализируется исполнимость плана по трудовым и производственным ресурсам. Выявляются узкие места. Принимаются соответствующие управленческие решения. При необходимости, корректируется план.

Заготовительный цех

Важнейшая задача для предприятия — формирование и дальнейший учет деталей, получившихся в результате раскроя листового металла, т.к. локомотивы собираются в конечном счете из «железа».

Все изготавливаемые детали заготовительного цеха группируются в системе управдения жизненным циклом изделия по картам раскроя, в зависимости от того из какого листа они вырезаются.

Сократились сроки изготовления и сборки локомотивов

Увеличилась получаемая производством прибыль

На предприятии разработана комплексная автоматизированная система управления предприятием на базе «1С:ERP Управление предприятием 2» версии 2.5 и системы управления жизненным циклом изделия «Appius-PLM».

Внедрение системы позволило достичь следующих результатов:

- Сократились сроки изготовления и сборки локомотивов на производстве на 12%, что привело к экономическому росту предприятия с заделом на будущее.

- Отлажены процессы планирования и учета работ по техническому обслуживанию и ремонту производственного оборудования, это избавило от незапланированных издержек на производстве.

- Управление складскими запасами позволило достичь экономического эффекта в обеспечении производственных процессов путем снижения сопутствующих затрат, Конечной целью является извлечение прибыли, повышение стабильности работы, а также создание возможностей для более точного планирования будущих расходов.

- Внедрен механизм расчета и анализа себестоимости выпускаемой продукции, что привело к экономическому росту: получаемая производством прибыль увеличилась на 13%.

- ГК Oxtron разработала и внедрила АРМ для формирования заказов на раскрой, которое позволяет подбирать оптимальные карты раскроя по заданным параметрам под потребности плана. Это позволило значительно снизить издержки и отходы в производстве.

- Настройка и взаимосвязь «1С:ERP Управление предприятием 2» с системой управления жизненным циклом изделия решила один из важных вопросов по осуществлению контроля над остатками запчастей на производстве.

- Настроены централизованный сбор и хранение информации по всем показателям, что привело к повышению скорости принятия решений у руководящего состава завода до 37%.

- Система «1С:ERP Управление предприятием 2» позволила реализовать стратегическое и оперативное планирование на заводе.

- Внедрен прозрачный механизм управления партиями производства, который позволяет передавать готовое изделие заказчикам без задержек и точно в срок.