Компания «СИВАР» автоматизировала управленческий учет и бизнес-процессы предприятия на базе «1С:ERP Управление предприятием 2». В результате повысилась эффективность работы, снизились издержки и увеличились производственные мощности. Компания оптимизировала себестоимость и повысила маржинальность. А весной 2025 года был запущен новый производственный цех.

АО «Сивар» является одним из ведущих предприятий, занимающихся металлообработкой и производством электротехнического оборудования.

Цели проекта:

- Повышение производственной мощности за счет оптимизации процессов и внедрения новых.

- Увеличение прибыли предприятия путем снижения издержек и оптимизации себестоимости.

- Внедрение современной информационной системы, соответствующей росту компании.

- Автоматизация бизнес-процессов для повышения эффективности и минимизации ручных операций.

Задачи проекта:

- Миграция данных из устаревших систем (Ms Excel, «1С:Управление производственным предприятием») в «1С:ERP Управление предприятием 2».

- Автоматизация складского учета, управления продажами, производства и планирования.

- Интеграция новой ERP-системы с существующей системой на базе «1С:Зарплата и управление персоналом».

- Перенос номенклатуры.

- Оптимизация управления запасами, отходами и финансовыми потоками.

- Снижение трудозатрат на производство и подготовку отчетности.

До начала проекта компания сталкивалась со следующими проблемами:

- Разрозненность данных.

- Высокая трудоемкость процессов.

- Низкая скорость принятия решений, отсутствие единой системы приводило к задержкам.

- Наличие неликвидных запасов: неэффективное управление складскими остатками приводило к их накоплению.

- Технологическое отставание: устаревшая система не соответствовала современным технологиям.

- Ограниченные возможности масштабирования: текущая система не позволяла наращивать мощности без риска сбоев.

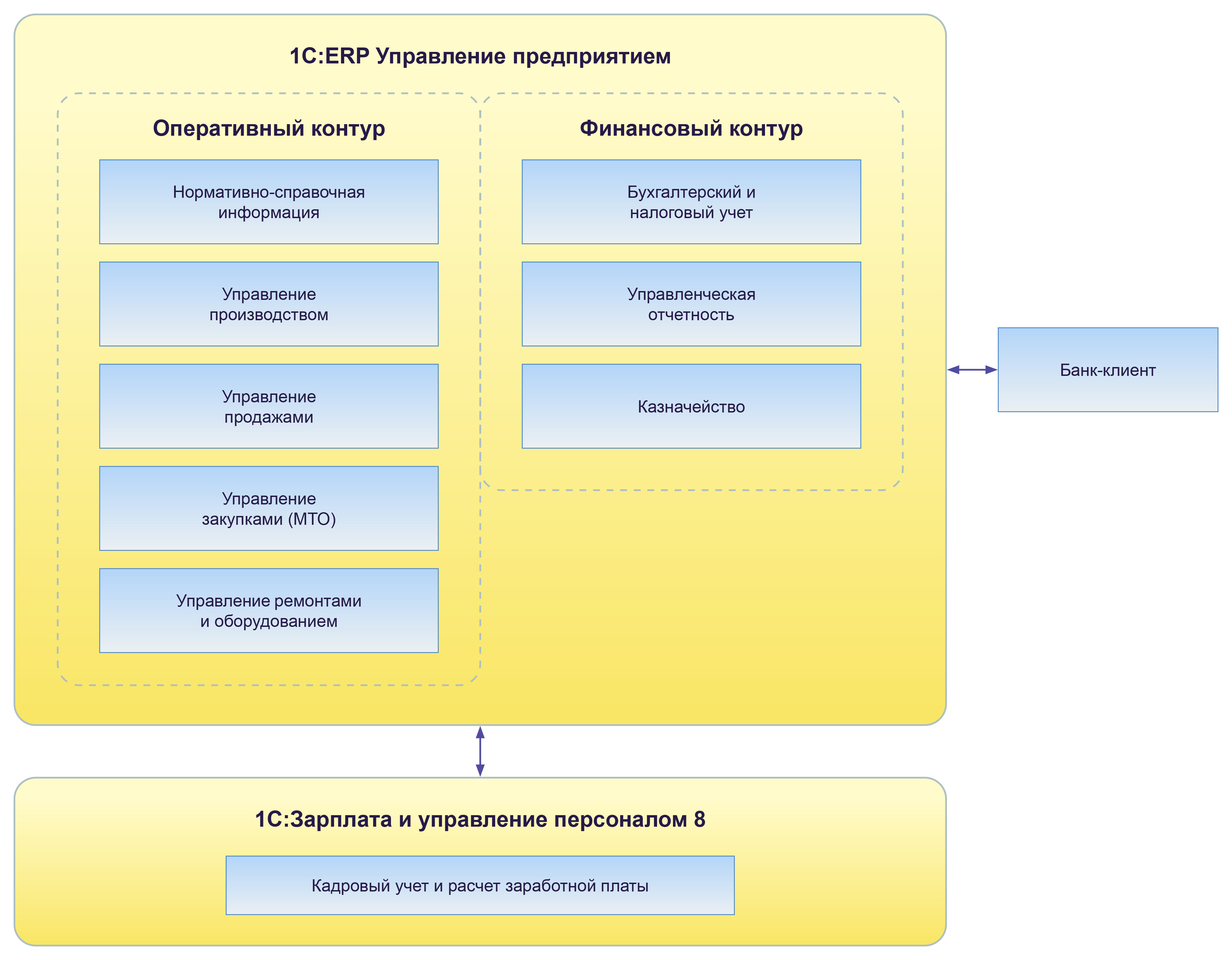

Информационная система компании построена на базе решения «1С:ERP Управление предприятием». Автоматизированы блоки:

- Продажи.

- Закупки.

- Склад.

- Производство.

- Регламентированный учет.

Реализована интеграция с «1С:Зарплата и управление персоналом».

Схема архитектуры

Сложность и масштабность проекта

- Долгий срок использования 1С:УПП (20 лет) → накоплен огромный объем данных, устаревших процессов и нестандартных решений.

- Миграция исторических данных → необходимость переноса информации без потерь, с сохранением целостности и актуальности.

- Высокотехнологичная отрасль → металлообработка и производство электротехнического оборудования требовали тонкой настройки ERP под специфические процессы.

Уникальность процессов и адаптация системы

- Специфика производства → потребовалась доработка 1С:ERP под особенности учета металлопроката, полуфабрикатов, сложных производственных циклов.

- Унификация НСИ (нормативно-справочной информации) → приведение разрозненных справочников (номенклатуры, контрагентов, подразделений) к единому стандарту.

- Оптимизация бизнес-процессов → пересмотр и автоматизация ключевых операций (закупки, планирование, учет затрат, себестоимость).

Работа в условиях высокой конкуренции

- Требовалось быстрое внедрение → чтобы не отставать от конкурентов, проект был разбит на этапы с приоритетом на критически важные модули (финансы, производство, отчетность).

- Финансовые ограничения → выборочный подход к внедрению: сначала переход в «точку Б» (минимально работоспособная версия), затем доработка.

Сложность координации между отделами

- Согласование требований → производство, финансы, логистика, ИТ-служба имели разные ожидания от системы.

- Обучение сотрудников → переход с устаревшего интерфейса УПП на ERP требовал изменения привычек работы.

Ключевые этапы проекта

- Анализ текущего состояния — выявление узких мест, дублирования процессов, проблемных зон в учете.

- Разработка дорожной карты — определение этапов, сроков, зон ответственности.

- Унификация НСИ и настройка ERP — создание единых справочников, правил работы.

- Внедрение и отказ от старой системы — переход всех пользователей, отключение 1С:УПП.

В рамках проекта были разработаны такие решения:

- Отчет по неликвиду, который формируется от даты закупки комплектующих и показывает залеживаемость ТМЦ.

- Работа с просроченными поставками. Позволяет контролировать сроки поставки и при их несоблюдении со стороны поставщика — подбирает аналоги для своевременного выпуска продукции.

- Номер заказа клиента сделан сквозным по всей системе и позволяет всем отделам «общаться на одном языке» оперируя номером заказа клиента.

- Реализована автоматическая рассылка писем по дебиторской задолженности.

Проект успешно завершен благодаря:

- Гибкому подходу (постепенное внедрение с учетом бюджета).

- Глубокой адаптации ERP под производственные процессы.

- Четкой координации между отделами и внешними консультантами.

Увеличение прибыли

Сокращение дебиторки

В результате проекта компания получила следующие результаты:

- Сокращение неликвидных запасов: благодаря автоматизации управления запасами.

- Увеличение производственных мощностей: оптимизация процессов позволила запустить новый цех.

- Повышение скорости принятия решений: единая система обеспечивает оперативный доступ к данным.

- Оптимизация себестоимости: снижение издержек повысило маржинальность

- Снижение трудозатрат: автоматизация рутинных операций освободила время сотрудников для выполнения более важных задач.

Экономический эффект от внедрения (%):

- рост прибыли: 5%;

- сокращение трудозатрат в подразделениях: 20%;

- ускорение получения управленческой отчетности: 15%;

- ускорение получения регламентированной отчетности: 20%;

- ускорение обработки заказов: 5%;

- снижение объемов материальных запасов: 5%;

- сокращение расходов на материальные ресурсы: 5%;

- сокращение производственных издержек: 5%;

- сокращение операционных и административных расходов: 5%;

- рост оборачиваемости складских запасов: 10%;

- сокращение дебиторской задолженности: 5%.